船用曲轴的制造工艺现状介绍

2016-05-14张文平周倩

张文平 周倩

摘 要:文章介绍了船用曲轴制造技术的进展及其工艺特点, 指出了各方法的优缺点,评述了船用曲轴制造技术在国内外的发展和应用,并提出今后船用曲轴制造方法的发展方向。

关键词:船用曲轴;锻造;镦锻;铸造

1 概述

曲轴是发动机的核心部件之一,被称为发动机的“心脏”,其制造成本约占发动机总造价的10%-20%[1],而对船用曲轴而言,这一比例甚至可以达到1/3。曲轴与活塞杆相连,工作过程中在活塞杆的推动下,曲轴绕主轴颈轴线做旋转运动,进而将活塞的往复运动转化为曲轴的旋转运动,完成功率输出[2]。曲轴要承受弯曲力矩、扭转力矩以及交变载荷等的作用,所受载荷大,受力复杂,易产生疲劳破坏。所以,对大型曲轴的强度、刚度和耐磨性等力学性能提出了较高要求。

2 船用曲轴的分类

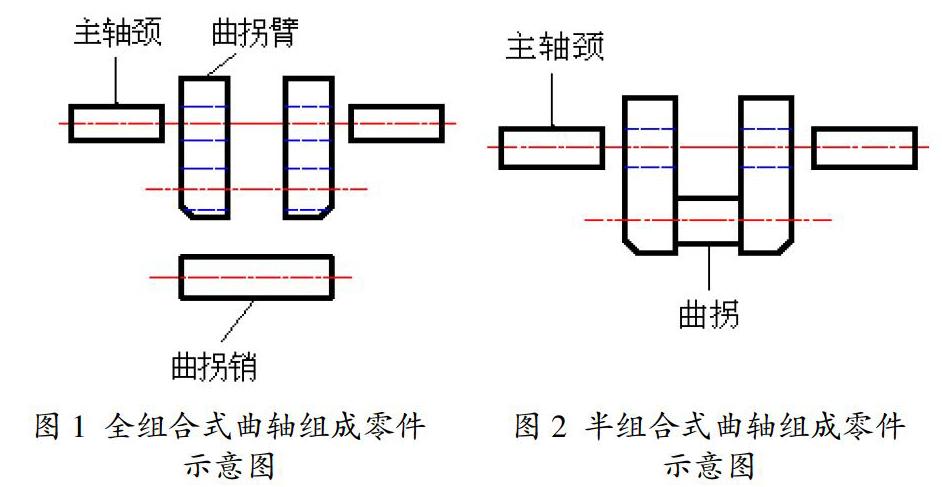

船用曲轴的制造工艺可分为两类:一种是整体制造的曲轴,主要用于中小船舶;另一种是组装式曲轴,主要用于万吨轮和发电用低速二冲程柴油发动机[3]。船用低速柴油机上的大缸径曲轴,普遍采用组合的形式,根据装配方式的不同,可分为全组合式和半组合式。

3 船用曲轴的制造工艺现状

3.1 组合式船用曲轴制造工艺

全组合大型船用曲轴就是把主轴颈、曲臂、曲拐销分别加工,然后将其装配在一起(如图1);半组合大型船用曲轴则将曲臂和曲拐销加工成为一个整体(即曲拐),然将曲拐和轴颈部件热压成为整体来组成大型船用曲轴(如图2)。组合式曲轴的曲拐有锻造和铸造两种制造方法。

低速柴油机所用的大型船用曲轴,主要生产企业基本上均采用半组合式工艺。目前生产大型低速柴油机曲轴的企业主要有:韩国现代、韩国斗山重工业株式会社、日本神户制钢、捷克维特科维策股份公司等[4]。

(1)锻造曲拐。组合式曲轴锻造的难点在于曲拐锻造。其锻造方法有:块型锻造法、环锻法、模锻法、弯锻法、镦锻法等。目前国内生产曲轴毛坯锻件的企业主要有两家,鞍钢重机和一重集团。

(2)铸造曲拐。铸造曲拐的优点是较经济,成型性好,缺点是容易产生铸造缺陷。在生产过程中,必须对每道工序严格控制,控制住针孔、夹渣和疏松等缺陷的产生,以确保质量。铸钢曲拐生产的工艺,主要有以下三种[5]:平铸法、竖铸法、模铸法。

3.2 整体式曲轴生产工艺

3.2.1 整体式自由锻工艺。曲轴的自由锻成形工艺,可以分为块锻和弯锻。块锻工艺是将毛坯锻成方块,再机加工成形。这一方法锻制的曲拐余量大,纤维流线被切断,降低了其抗弯曲和抗疲劳能力,质量较差,加工后曲臂的内侧常常出现严重鬼线及疏松性伤痕等缺陷。弯锻是将毛坯先压成扁坯,再进行弯曲模架弯曲,最后修整成形。其优点是余量少,材料利用率有所提高,金属纤维流向好,抗弯曲和抗疲劳能力较好。块锻和弯锻工艺效率较低,对工人的技术水平要求较高,劳动强度大,仅适用于小批量生产。

3.2.2 全纤维曲轴镦锻成型工艺。该工艺将金属材料锻造成棒料,然后机加工成台阶轴,最后在镦锻专用模具内成形,每次只对一个曲拐进行热变形。在模具内,当位于上方的弯曲模块对棒料进行弯曲变形的同时,位于下方的左右镦粗模块同时向中间作镦粗运动。第一个曲拐不需定位,从第二个曲拐起,需要依次用已锻出的曲拐进行定位。

全纤维镦锻法是生产直径为120-350mm的大型全纤维曲轴锻件的主要生产方法。全纤维镦锻曲轴又具体分为以下几种方法:(1)RR法锻造曲轴。该法是在专用的工装模具上,利用墩锻弯曲联合工序,完成曲轴成形。当液压机横梁下落时,在模座的斜面上,液压机的力被分解成为水平墩锻分力和垂直夹紧分力。坯料被夹紧后,两个模座相向移动预墩曲臂。同时,中间弯曲模在夹紧连杆颈后,向下弯曲,曲柄随之成形[5]。RR法锻造曲轴的缺点是,在锻造过程中,它产生的水平墩锻分力为一定值,该力与设备公称力之比,仅等于33%;镦粗和弯曲同时进行,工艺参数不能调整,曲臂的尖角处常出现填充不满;采用台肩式棒料毛坯,金属纤维被切断,降低了曲轴的强度;由于局部加热,多拐分步成形后需热校直[6]。(2)TR法锻造曲轴。TR法是利用肘杆机构来实现力的分解。水平墩锻力和垂直夹紧力在变形过程中是肘杆和水平线夹角的函数。其变化规律是:水平墩锻力从最小值到最大值;垂直夹紧力从最大值到最小值。符合曲柄成形过程中对水平和垂直两个分力的实际需要。最大的水平墩锻力可达设备公称力的1.2倍,相应于RR法的3.6倍,故它能充分利用设备的能力。(3)双向水压机锻造曲轴。双向水压机是一种专用性很强的曲轴锻造设备,1961年在依尔武德国家曲轴公司投产使用。该设备由轴向水压机和径向水压机联合锻造。轴向水压机用来墩锻曲臂,径向水压机用来弯曲连杆颈。模具部分由模块组成。一套完整的模具应包括法兰模、止推模、曲臂模、压环模、弯曲模和曲柄分度模[7]。由于各工作缸直接作用在锻件上,可根据曲轴的不同形状,任选几步成形。该方法成形精度高,加工余量小,金属纤维连续程度更高。(4)其它专用压机锻造工艺。全纤维曲轴的其它锻造工艺包括德国帝森集团VSG公司的VSG镦锻法;20世纪70年代初,英国发明的CIVROD法;天津大学和天津市康库德机电技术有限公司联合研究出NTR锻造法等。

3.3 模锻

汽车用曲轴整体模锻工艺较成熟,2005~2010年,我国引进了十多条大型的曲轴自动化生产线,其中部分采用了韩国、日本的步进梁技术。受设备吨位及模具制造能力的限制,国内文献报道的最大的模锻曲轴是第二重型机械集团公司模具分厂所生产的KV12大型曲轴,曲轴长1852mm,重340kg[8]。船用曲轴的模锻工艺主要为分段模锻法,工序如下:首先将钢锭锻成“糖葫芦”形坯料,然后将安装在活动横梁上的三个上模刚性组合后,对加热坯料进行预锻,得到飞边很厚的曲轴坯;再拆除上模的刚性组合,先锻中间,后对两边依次进行终锻,得到飞边较薄锻件;切除飞边后,最后将三个上模刚性组合,进行曲轴校正。该工艺由于所需设备太大,故应用不广[9]。

3.4 铸造

随着铸造技术的进步,球墨铸铁的力学性能已经接近碳钢的水平,且其耐磨性好、减震性好,有极高性价比。球墨铸铁越来越广泛的应用到曲轴的制造中来。据报导,美国曾生产长9.5m,重15t的铸造曲轴。苏联克罗敏斯克热力机车厂专门生产球铁曲轴,其长度为2480~3600mm,主轴颈直径为220~250mm。比利时ACEC公司的铸造厂生产的最大球铁曲轴毛重达4t[10]。国内生产的最大的铸造曲轴为广州柴油机厂的12V320曲轴铸件重量约6.5t[11]。曲轴的铸造工艺,广泛采用粘土砂震实与高压造型工艺、铁模覆砂工艺与树脂砂重力铸造工艺。曲轴造型浇注工艺一般有,平浇一平冷、平浇一立冷、立浇一立冷、斜浇一斜冷与斜浇一反立冷。在中大型球铁曲轴生产方面,国内广泛采用金属型覆砂工艺生产。吠喃树脂自硬砂具有操作简便,铸件表面质量好,精度高,砂型不必烘干,落砂容易清理等优点,因此用自硬砂铸型取代粘土砂干砂型生产大型铸件是当前国内外铸造业的共同发展趋势。

4 小结及展望

在我国,小型曲轴主要采用模锻或铸造工艺生产;船用中高速柴油机曲轴的生产主要采用全纤维锻造成形及铸造,其中,全纤维锻造曲轴由于金属流线保存的好,具有较好的综合力学性能,生产技术相对稳定,应用较广;球墨铸铁曲轴经过适当的热处理后也具有较好的力学性能,且制造成本低,推广应用在中低功率柴油机上可取得较好的经济效益;低速船用柴油机曲轴现阶段主要采用半组合式工艺生产。

(1)柴油发动机向着大功率、绿色环保的方向发展,对曲轴结构、力学性能及加工制造精度提出了更高的要求。所以,对于全纤维锻造工艺的研究应集中在:a.进一步提高曲轴的强度、刚度等力学性能。比如,采用光坯直接挤压方案,进一步提高曲轴外轮廓的金属纤维连续性,使曲轴的疲劳强度更高。b.提高产品质量及精度,通过对镦粗及压弯力分别控制,对镦粗过程中压弯时机的合理选择,模具相关参数的合理设计,进一步降低曲轴加工余量,提高材料利用率。c.要大力研发曲轴镦弯成形的专用设备,虽然一次性投资较大,但可以大大缩短产品的制造周期,提高生产效率。

(2)球墨铸铁曲轴具有较好的力学性能,较短的制造周期和生产成本,在中小曲轴上,出现了以铸代锻的趋势。对于大型船用铸造曲轴的铸造工艺及热处理工艺还需进一步研究,明确相应的工艺参数及稳定其生产工艺,要切实控制好大型铸造曲轴的废品率。

(3)虽然大型组合式曲轴我国于2005年才实现零的突破,但是产能扩张较快,如今,不仅满足能国内需要,而且开始部分出口国外。组合式曲轴的曲拐毛坯锻造难度较大,需要应用比例实验、数值模拟分析等手段进一步研究曲拐的成形过程,减少锻造余量,提高材料的利用率。要从理论上进一步研究毛坯和模具尺寸对成形过程的影响,减少成形缺陷。

参考文献

[1]彭丽华.内燃机曲轴制造技术新论[J].金属成形工艺,2004(2):11-22.

[2]郑会赛.大型船用曲轴曲拐锻造新工艺及工装研究[D].秦皇岛:燕山大学,2012.

[3]朱明旗.以科技创新奠定世界第一造船大国基础—8K90MC-C大缸径船用柴油机曲轴下线[J].上海企业,2008(9):30-31.

[4]余云岚,张坚.我国船用低速大功率柴油机曲轴制造技术的发展[J].上海造船,2009(4):38-41.

[5]李基棠.曲轴的制造关键在毛坯[A].2008中国船舶工业协会铸锻分会论文集[C].2008:129-130.

[6]张学忠,何文武,刘建生,等.大型曲轴弯曲镦锻技术的研究[J].机械工程与自化,2008(6):198-200.

[7]郭志仁.国内外大型曲轴锻造工艺及其装置[J].重型机械,1983(3):39-46.

[8]宋春堂,高剑波.大型曲轴锻模的加工工艺[J].模具工业,1994(4):49-51.

[9]左阳春,冯丽魁,赵恒义,等.大型曲轴的几种成型方法及比较[J].热加工工艺,2008(3):130-132.

[10]张俊.关于8E350ZDC柴油机球墨铸铁曲轴的设计问题[J].武汉造船,1983(1):25-49.

[11]周亘.中速柴油机球铁曲轴铸造技术现状调研及质量问题探讨[J].现代钢铁,1993(1):21-31.