基于信捷PLC的定量称重包装控制系统设计

2016-05-14吕洁苏卫峰文武

吕洁 苏卫峰 文武

摘 要:在化工吸附分离过程中,需要将原料进行在线称重并包装,利用信捷XD系列PLC实现定量算法,采用最新高速处理称重模块采集数据,极大降低称重中产生的延时性、测量误差,利用人机界面HMI进行人机交互,操作简单,并给出了具体的实现。

关键词:定量称重;信捷PLC;HMI

引言

称重是将物料进行在线等重量称量。在化工吸附分离过程中,需要将原料进行在线称重并包装,针对这一要求,本控制系统采用信捷的工控产品,开发出一套控制设备,利用HMI作为现场工人的操作界面,PLC作为上料下料,数据采集的控制部件,称重模块进行在线称重[1]。在技术性能方面做到速度高、准确度高、稳定性高、可靠性高,在应用性方面做到综合性、组织性。

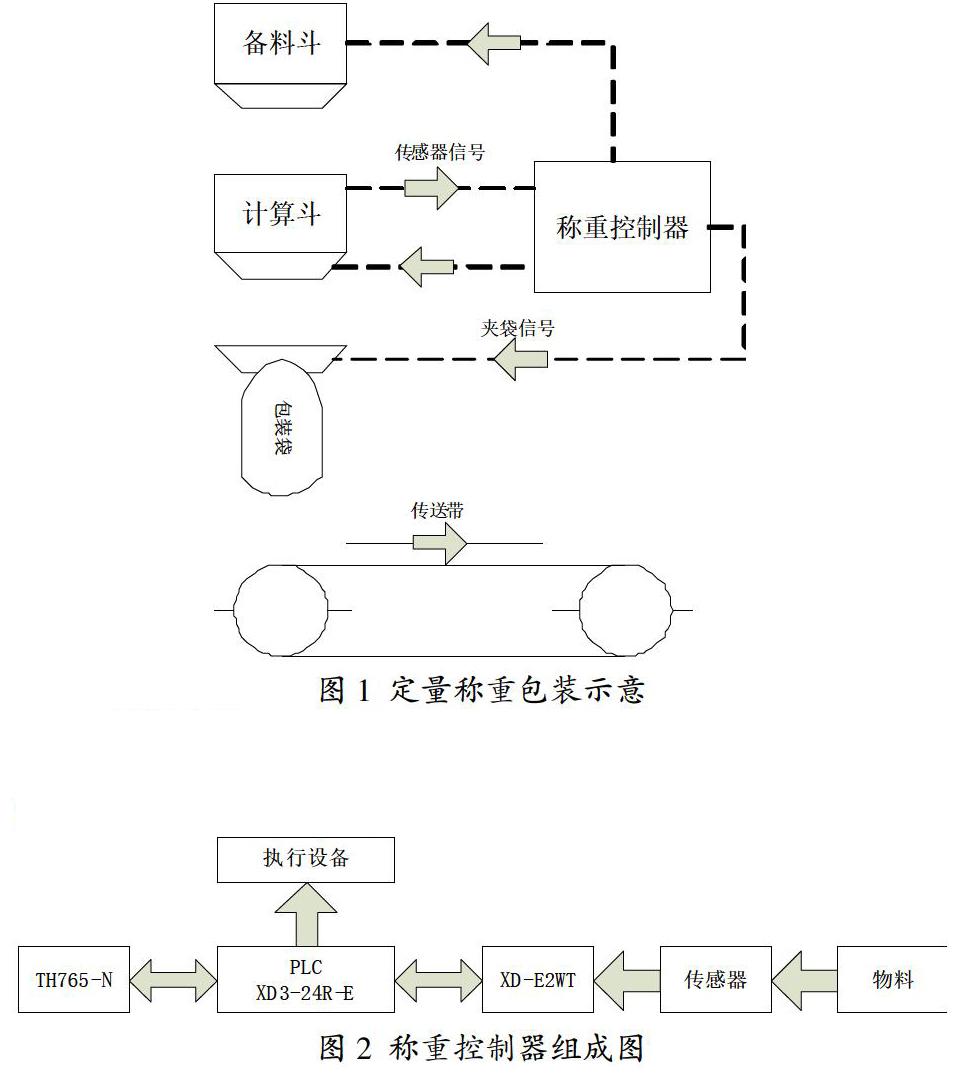

1 定量称重包装机组成

定量称重包装机由定量称重包装控制器和备料斗、计量斗、夹袋机构、截料装置、下料阀、放料阀、称重传感器等部分组成,定量称重包装示意图如图1所示。备料斗为缓冲式料仓,用于物料存储并提供一个接近均匀的物料流;阀门位于备料斗底部,当设备检修或出现故障时,用于将物料封阻在备料斗内;截料装置在称重过程中提供快、中、慢三级给料;秤体主要有计量斗、称重支架和称重传感器组成,完成重量到电信号的转变并传输到控制单元;夹袋机构的作用是夹紧包装袋,让称重完成的物料全部落入包装袋。

2 硬件设计

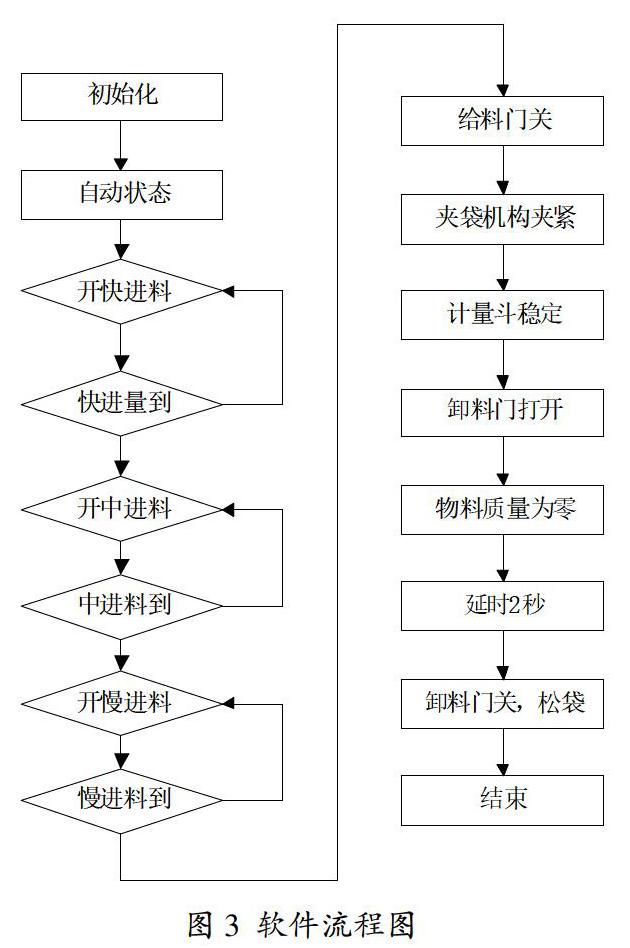

称重控制器包括信捷XD系列PLC,信捷HMI[2],称重模块,称重传感器等部分组成,硬件组成如图2所示。

2.1 PLC

PLC采用信捷电气的XD3-24R-E,基本处理指令0.02~0.05us,扫描时间10000步1ms,程序容量高达128K。具有两个通信口,支持RS232和RS485可连接多种外围设备。采用AC220V交流供电,具有8个继电器输入和8个继电器输出。

2.2 HMI

HMI采用信捷电气的TH765-N触摸屏,7英寸触摸屏,耐油耐脏,6万色真彩,支持BMP、JPG格式图片显示。自定义的数据采集保存功能,支持时间趋势图,XY趋势图等多种形式。提供两个USB接口,实现数据的快速传递和备份,具有RS232、RS485通信口,实现与PLC等设备的连接。

2.3 XD-E2WT

XD-E2WT是信捷公司最新研发的称重模块,可采集2路压力传感器的模拟量电压信号,可检测0~39.06mV的电压信号,24位的高精度A/D转换,分辨率高,数据采集稳定,极大地降低了称重误差。

3 软件设计

控制软件的流程图如图3所示。

3.1 称重包装的控制过程

当定量包装秤进入自动状态后,称重控制系统打开给料门开始加料,该给料装置为快、中、慢三级给料方式;当物料重量到达快给料设定值时,停止快速卸料;延时等待一段时间,启动中速卸料,当物料重量到达中给料设定值时,停止中速卸料;延时等待一段时间, 启动慢速卸料,当物料重量到达最终设定值时,停止慢速卸料,并启动延时;延时时间到,检测夹袋装置是否处于预定状态,时间没到则等待,到则将物料卸入包装袋;卸料过程中,当物料重量小于零区值时,关闭卸料信号,延时一段时间后松开夹紧装置,包装袋落下后进行缝包并输送到下一个工位,并启动下一个循环过程[3]。

3.2 定量称重误差分析

数据采集模块的精度、传感器动态测量误差、秤体振动、下料的冲击力和空中残留物料是影响比较大的因素。传感器的动态测量误差是由于在动态测量过程中,由于测量的重量始终在变化产生。当传感器受到一个重量时,重量已经由一个受力状态变为另一个状态,由于中间有一个过渡的过程,在这个过渡的过程中,测量和实际重量值相差很大。秤体振动也是一个比较难以克服的问题。由于定量包装秤采用气动阀门作为执行机构,当阀门动作时,秤体会产生剧烈的振动,秤体振动会带动计量斗振动,这种振动产生的干扰信号会加入到被测物料真实的信号中。下料冲击量是指物料在下落到计量斗时产生的冲击重量,空中物料是指备料斗已经关闭时仍然运动在空中的物料。采用信捷XD-E2WT高精度称重模块可以较好地克服以上误差。

4 结束语

基于信捷公司产品开发的定量称重包装机系统,采用HMI作为操作界面,XD3PLC作为控制器,高精度称重模块XD-E2WT进行测量与转换。该系统已经在化工吸附分离装置中使用,使用效果表明该系统操作方便,安全可靠,称重准确,创造了良好的经济价值。

参考文献

[1]信捷电气股份有限公司.XD系列可编程控制器用户手册[指令篇](XD/XDM)[Z].信捷电气股份有限公司,2013.

[2]信捷电气股份有限公司.TouchWin用户手册(V2.D)[Z].信捷电气股份有限公司,2010.

[3]孟华,杨光伟,等.一种定量自动称重控制器的设计与实现[J].仪表技术与传感器,2008(9).