眼镜片自动分拣装置的设计与分析

2016-05-14熊伟顾寄南沈雨春陈功

熊伟 顾寄南 沈雨春 陈功

摘 要:依据眼镜片瑕疵检测及分拣自动化的现实需求,设计开发了一套三盘式自动分拣装置,并对该装置的设计方案、工作原理以及传动系统进行了阐述和分析。试验结果表明,该装置能够高效、稳定地完成眼镜片的自动分级分拣的需求。

关键词:眼镜片;瑕疵检测;自动分拣;三盘式装置

引言

近年来,随着近视人口的逐渐增多,我国对眼镜的消费量及生产量已经排在世界前列。然而受限于技术的约束,眼镜片在实际生产过程不可避免地会出现许多微小瑕疵(如气泡、划痕、杂质等),检测出这些疵病然后根据分级要求来确定镜片的质量等级就成了必不可少的一个环节。目前国内外大部分眼镜片生产商都是采用人工检测方法来对镜片进行检测和分级。然而这种检测方式存在许多缺点,比如工作效率低、误检率高、过度依赖工人的经验,而且对人眼伤害较严重。因此,实现镜片瑕疵的检测及分级的自动化就显得尤为迫切和重要[1]。

1 自动分拣装置总体方案设计

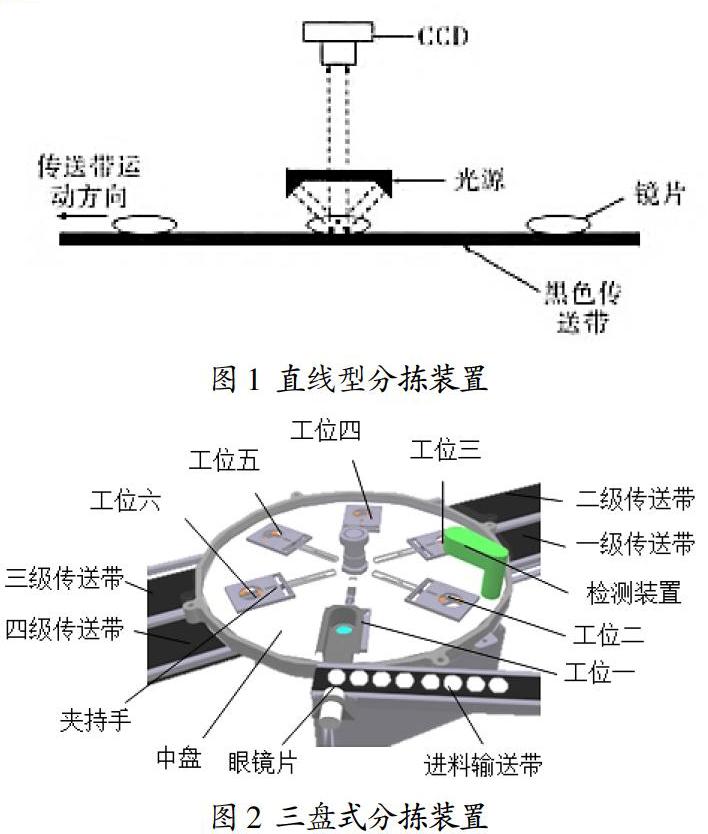

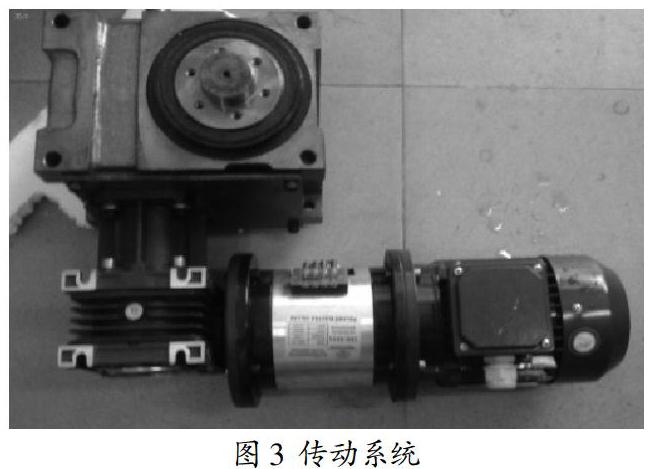

市面上常见的镜片检测分拣机构多为带式直线型结构,即在一条传送带上完成镜片的上料、检测、分拣[2],如图1所示。本研究采用三盘式结构设计:上盘、中盘和下盘,如图2所示。三个盘都是圆形结构,其中上盘和下盘固定不动,起到支撑和密封的作用。中盘位于上盘和下盘之间,开有六个圆孔(工位),每个孔中都装有夹持手,用来夹持镜片。中盘由分割器通过传动轴连接,可以实现精确的间歇圆周转动(每次转动60°),其中动停比为1:3—转动时间为0.3S,停止时间为0.9S,以满足镜片的检测及自动分级分拣。经试验,该机构具有结构紧凑,体积小,工作可靠的特点。

2 各个工位的说明

2.1 眼镜片自动进料

如图1所示,将镜片放入进料输送带上,镜片随着传送带向前运动,当镜片到达指定位置时,传感器便会给控制系统发出信号,触发气缸带动推杆将眼镜片推动到中盘的夹持手上,然后推杆在内置弹簧的作用下复位,从而完成工位一的自动进料工作。

2.2 眼镜片瑕疵检测

在工位一上料后的镜片随中盘和夹持手一起转动60°到达并暂停在工位二上,安装在上盘上的检测装置(CCD和光源)便开始提取镜片中的疵病信息,经过图像处理并与分级要求进行比对,确定该眼镜片的质量等级,从而完成了工位二的眼镜片瑕疵检测[3]。

2.3 眼镜片自动分级分拣

经过工位二后,眼镜片已经被图像检测处理系统判定为某个质量等级,然后随着中盘和夹持手继续转动,在后面四个工位中的某个位置上,镜片会被夹持手放置在该工位正下方的出料传送带上,其中夹持手由单片机控制,从而完成眼镜片的自动分级分拣,这样镜片就被分为了四个等级。

3 传动系统

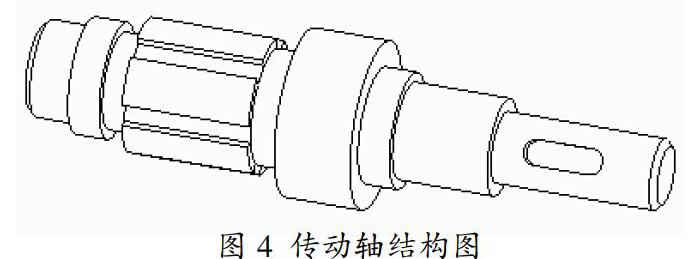

为了实现中盘的精密间歇转动,本设计的传动系统由电机、减速器、分割器、传动轴(中盘)组成,电机同减速器、分割器直接相连,如图3所示。通过单片机控制电动机的启停,进而控制分割器的工作,而分割器的速度可以通过变频器进行调节[4]。

3.1 高速精密间歇分割器

凸轮分割器是依靠凸轮与滚针之间的无间隙配合,并沿着既定的凸轮曲线进行重复传递运作的装置,具有高速度、高分度精度、冲击噪音小的特点,已成为间歇和步时机构的主要发展方向。

本装置的设计要求为:间歇分割定位等分S=6;动停时间比为1:3;入力轴之回转数n=30rpm;凸轮曲线为修正正弦曲线MS,如图5,驱动角θ=270°;中盘及夹持手的总重量为35kg;实际负载扭矩Te=13.058kgf·m。根据以上资料和数据来选取分割器,凡是入力扭矩高于计算的Te值均可选用。本研究选用台州永发精密间歇分割80DF。

3.2 减速器和电机

减速器和分割器之间的传动是空间传动,由于蜗轮蜗杆传动具有结构紧凑,承载能力高,传动平稳,噪声小,并且易于获得很大的传动比,故选用圆柱蜗杆传动。

根据分割器输入轴转速30r/min的要求,而本研究选取电机Y132M-8的额定转速为750r/min,则传动比i=30/750=1:25。为了以后设备的产能提能等考虑,本设计选用传动比1:15的蜗轮蜗杆减速器,然后通过变频器调节电机的转速来实现分割器入力轴转速为30 r/min的要求。

3.3 传动轴

在整个传动系统中,传动轴是自制非标件,它的作用是将分割器的精密间歇转动和动力传递到中盘上,这就要求传动轴必须要有足够的强度和刚度来保证各个工位位置的精确性。本研究通过分析轴上的载荷情况,轴上零件的安装、定位、制造工艺来确定轴的结构形式和尺寸。

轴的材料选用45钢,表面进行热处理提高抗疲劳强度,查表得其许用应力为80MPa。传动轴的整体结构如图4所示,传动轴下端开有键槽,通过联轴器与分割器的出力轴相连;传动轴上端与中盘连接,选用矩形花键连接,齿形角为30°,定心方式为小径定心,即外花键和内花键的小径为配合面。该连接方式定心精度高,定心的稳定性好。

4 结束语

眼镜片自动分拣装置的成功应用,可替代人工操作,能够极大的减少误检率和提高生产效率,最终实现镜片瑕疵的检测及分级的自动化。在镜片自动分拣系统的开发过程中,三盘式整体设计方案的首次使用,使得该设备具有结构紧凑、体积小、工作可靠的优点;选用高速精密间歇分割器、蜗轮蜗杆减速器等成熟技术和部件与自制非标件——传动轴进行设计整合,使得设计的传动系统具有结构精简、高效率、高精度等特点。

参考文献

[1]姚红兵,平洁,李良湾,等.一种眼镜镜片缺陷自动化检测系统的研究[J].应用光学,2013,4(4);633-638.

[2]茹占军,谢家兴.树脂眼镜片生产流程(上)[J].中国眼镜科技,2010(9).

[3]姚泰然,孙志刚.基于机器视觉的手机镜片分拣系统[J].机械与电子,2012,11:72-75.

[4]徐卫平,郑盛学.镜片自动分拣系统设计[J].机床与液压,2012.