一种显著减少抛釉砖釉面水波纹的工艺技术

2016-05-14刘延翔

刘延翔

摘 要:本文介绍了釉面水波纹显著减少的抛釉砖的生产工艺流程,重点介绍了制备方法中的坯料化学成份、底釉和透明抛釉配方、施釉工艺、烧成制度及抛光工艺这五道关键技术,通过以上几个关键技术得到的拋釉砖产品釉面具备如下效果:釉面水波纹显著减少,平整度显著提高,釉面光泽度提高,图案立体感增强,防污性能优越。

关键词:工艺流程;底釉配方;透明釉配方;施釉工艺;抛光工序

1 引言

随着社会经济的发展,物质资源的丰富,人们对居家品质要求不断提高,高品质的装修材料也越来越受到消费者的青睐。在众多的装修材料中,瓷砖作为难以替代的产品,成为房屋装修过程的主要材料之一。全抛釉瓷砖是一款汇集了传统微粉抛光砖和仿古釉面砖优点于一体的瓷砖产品,在近几年的瓷砖消费中占据了大部分的市场份额。然而传统的全抛釉产品由于工艺技术的限制,釉面水波纹的问题在很长一段时间内一直未得到很好地解决,不能很好地提升抛釉砖产品的档次,限制了其市场的发展。陶瓷行业的工艺技术研发人员针对这个问题展开研究,攻克了一个又一个难题,使抛釉砖的釉面水波纹问题得到了较好地解决,产品档次明显提高,产品附加值也随之提升。

本文在分析了传统全抛釉产品的生产工艺后,改良了坯体配方、釉料配方、施釉工序、烧成制度及抛光工艺,最终获得了具有传统全抛釉优良特性而且釉面水波纹显著减少的产品。

2 显著减少抛釉砖釉面水波纹的生产工艺流程

显著减少抛釉砖釉面水波纹的生产工艺流程如图1所示。

3 显著减少釉面水波纹的抛釉砖关键工艺技术

3.1 坯体化学成份

化学成份如表1所示。

3.2 底釉配方

为了减少釉面产品在施釉后的烧成工序中出现气泡、针孔等问题,同时考虑釉面发色及产品平直度等情况,研发人员做了大量的对比试验,反复调整面釉配方组成及比例,最终确定了配方组成。

底釉配方组成如表2所示。

3.3 透明釉配方组成

透明釉要求发色好、透明度高、烧成范围宽。研发人员选用高品质钾长石再搭配较高比例的助熔剂(诸如滑石、硅灰石、碳酸钡、氧化锌及高温透明熔块等),保证釉料有较高的始熔点,熔融效果好,并拓宽了釉料的烧成范围,保证了釉面发色,使釉面熔融后平整度好、透明度高、图案清晰、釉层干净、气泡少。经过研发人员的反复试验,最终确定透明抛釉配方。

透明抛釉配方如表3所示。

3.4 施釉工艺

3.4.1 施釉工艺流程

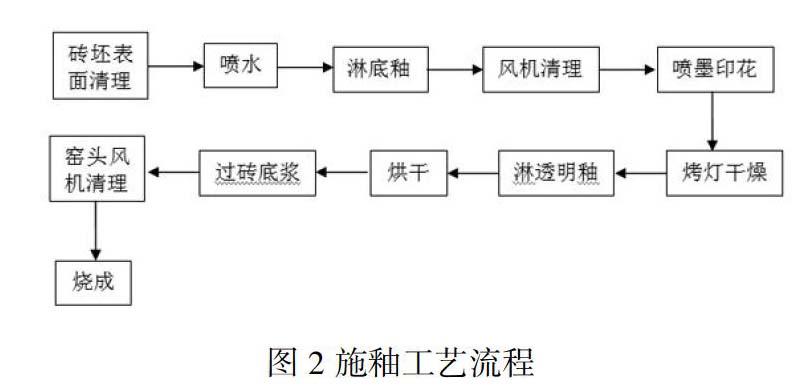

施釉工艺流程如图2所示。

3.4.2 施釉工艺参数

(1)砖坯

坯温:70~85 ℃;

喷水量:20 g±2 g。

(2)淋底釉

比重:1.88~1.92 g/L;

施釉量:115 g±2 g。

(3)淋透明釉

比重:1.98~1.92 g/L;

施釉量:290 g±2 g。

3.4.3 施釉注意事项

(1)保证砖坯出干燥窑后的强度(必须大于等于

1.2 MPa),否则在施透明釉后的后续釉线走砖过程中容易造成坯裂。

(2)保证釉线环境的清洁,杜绝落脏和扬尘,最大限度降低烧成前的釉面缺陷。

(3)保证底釉和面釉釉浆性能良好,尤其透明釉的釉浆性能,严格控制施釉参数尤其是比重等参数。

(4)喷墨印花后,需对砖坯进行烘干,防止墨水未干对后续施釉造成影响,产生釉面缺陷,并可以加快釉面干燥速度。

(5)烧成前一定要对施釉后的坯体进行干燥,先排除部分自由水,确保烧成过程不炸坯。

3.5 抛光工艺

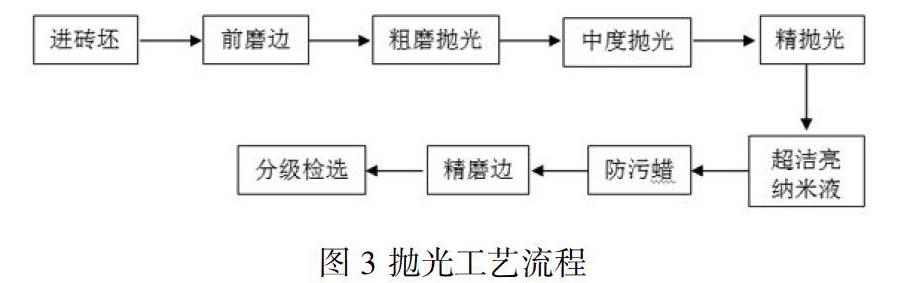

3.5.1 抛光工艺流程

如图3所示,本抛光工序采用三段抛磨和一段表面增亮镀膜及防污处理。第一段为粗研磨抛光,使用弹性磨块作为抛光磨具的抛光机,磨料的细度为240目12组、320目4组,共16组,对釉面进行一定程度的磨削,进一步平整釉面;第二段为中抛,使用弹性磨块作为抛光磨具的抛光机,磨料细度为320目4组、400目6组、600目3组、800目3组,共16组;第三段为精抛,使用弹性磨块作为抛光模具的抛光机,磨料细度为800目1组,1000目、1200目、1500目、2000目、3000目各3组,共16组;第四段使用纳米防污剂,对抛磨后的釉表面进行镀膜,提高釉表面的光泽度,以及对磨抛后被破坏的釉表面进行修补处理。

4 结论

本文所述的抛釉砖制备方法是通过精心、严谨的工艺设计,反复的配方调试和验证,科学的烧成制度,不断优化抛光过程而获得的产物。该抛釉砖产品生产工艺技术稳定可行、产品品质稳定、各项理化性能优越,这也证明产品工艺设计及配方合理,生产工艺可控制。该抛釉砖产品仿石材图案效果逼真、层次丰富、立体感强、釉面平整,极大地提升了产品档次,是高档瓷砖的首选品类。