现浇帽梁赶潮水施工技术

2016-05-14司季峰袁凯

司季峰 袁凯

摘要:本工程现浇帽梁用于将密排消浪桩连接成整体,位于码头现浇横梁下方,底标高非常低,施工过程中受潮水影响较大,而且帽梁的施工进度对整个码头施工进度起决定性作用,在施工过程中,需要不断改善常规的施工工艺。基于此,本文详细介绍沈家湾客运中心二期工程现浇帽梁施工的全过程,并对其中赶潮水施工的关键施工技术进行阐述。

关键词:现浇帽梁;施工工艺;受力验算

中图分类号:U655 文献标识码:A 文章编号:1006-7973(2016)07-0067-03

1 工程概况

嵊泗县沈家湾客运中心二期工程位于洋山深水港区东部,已建客运码头一期工程东侧,背靠沈家湾岛,南部与筲箕岛、虎啸蛇岛隔水相望,港址水域较为开阔。二期码头长180m,宽16m,设计为双侧靠船。为了码头北侧泊位能顺利靠泊,一期码头在南北侧均设置消浪板进行消浪,但北侧靠泊条件并未得到有效的改善。因此,二期码头为了更有效地改善码头北侧靠泊条件,除了在码头南北侧设置消浪板外,还在码头下方设置密排钢管桩进行消浪,密排桩采用Φ1500mm钢管桩,桩心间距1.6m,密排桩顶采用现浇帽梁连接,帽梁顶标高2.70m,底标高1.4m。现浇帽梁位置详见图1。

2 自然条件

由于帽梁的底标高非常低,为+1.4m,自然条件直接影响到现浇帽梁的施工,因此在施工前必须认真研阅当地潮汐、风浪情况,选择合理的施工工艺。

2.1 潮位特征值

依据洋山验潮站(地理坐标30°38′23″N;122°02′24″E)1997年8月~2008年12月(连续11年)潮位资料统计,工程海区的潮汐特征值如下:

最高潮位:5.73m(1997年8月18日);

最低潮位:0.23m(2001年3月10日);

平均高潮位:3.88m;

平均低潮位:1.14m;

平均海平面:2.54m;

最大潮差:5.03m(2000年8月);

平均潮差:2.74m。

2.2 设计水位

设计高水位:4.51m(高潮累积频率10%)

设计低水位:0.53m(低潮累积频率90%)

极端高水位:5.71m(重现期50年一遇)

极端低水位:0.47m(重现期50年一遇)

100年一遇高水位:5.85m

3 施工总体部署

本工程现浇帽梁位于码头密排桩上部,在客运泊位桩基打设完成后进行。主要施工流向:由靠近一期码头侧向海侧推进,分段施工。由于帽梁设计底标高较低,受潮水影响较大,有效施工时间非常短。项目部提早获取当地潮汐表,并安排专人进行潮位观测,为帽梁施工做好充分的准备,在施工过程中,合理安排施工顺序,优化施工方案,加派人手,充分利用短暂的有效施工时间,确保不影响总的进度。

本工程现浇帽梁计划从2015年7月中旬开始施工,计划工期2个月,至9月中旬全部完成。根据《2015潮汐表》,7月10日至9月10日,现浇帽梁可施工天数约为40天,由于每天潮汐情况不一,可施工潮水合计约60个,计划每根帽梁平均需要5个潮水,本工程共有帽梁11根,则共计约需要55个潮水,除去其他不确定因素影响,刚好能够满足计划要求。

4 施工工艺

本工程现浇帽梁共11根,其断面尺寸为2.5×1.3m,长度16.08m。具体施工流程详见图2。

4.1 底模平台的形成

底模平台在密排桩打设完成后进行。首先进行测量放样,在桩上标出控制标高,同时对桩的平面位置进行复核。

由于帽梁底标高较低,施工过程中受潮水影响较大,每天的施工时间较短。常用的钢抱箍支撑和圆钢反吊的施工技术均不能满足施工条件及进度的要求,因此,经过综合考虑,选用高强螺栓固定槽钢三角架作为支撑的施工技术。为了节约时间,首先,在钢管桩上指定位置开孔,将M24高强螺栓从孔中穿入,一端预埋在桩芯混凝土中,另一端带螺纹的露在钢管桩外面。用14的槽钢焊接成三角支架,在相应位置开好螺栓孔,趁着最低潮时将三角架安装到钢管桩两侧,用双螺帽将其固定,为保证三脚架不会发生转动,可将三脚架与钢管桩点焊住,详见图3。然后在三角架上方铺设100×100mm的方木格栅,间距10cm。最后,再在木方上面铺设底模板,底模板采用16mm竹胶板,这样帽梁的底模平台初步形成。该项施工技术不仅操作简单方便,而且水上作业时间非常短。

4.2 钢筋绑扎

帽梁钢筋先在钢筋棚弯曲成型,再在预制场地分段绑扎成钢筋笼,等底模平台铺设完成后运至现场吊装,详见图4。为了吊装方便,在钢筋笼绑扎时,不要绑扎底层主筋,等钢筋笼吊装就位以后再将底层主筋穿入,现场进行绑扎。该工艺大大缩短了钢筋绑扎受潮水影响的时间,而且陆域绑扎成型的钢筋笼框架线条顺直,保护层控制较为理想。钢筋绑扎要求注意钢筋起弯点的位置和钢筋的间距,钢筋焊接要保证搭接的长度与焊缝的饱满度,钢筋绑扎完成后将底模冲洗干净。

4.3 侧模板

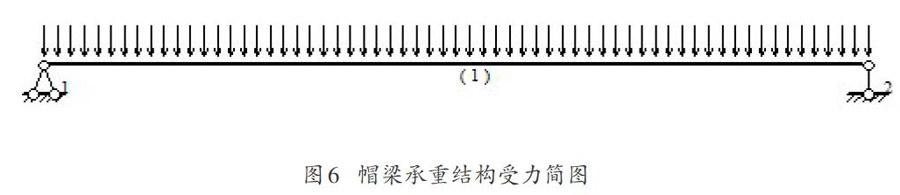

侧模板采用钢模板,模板安装前先脱模剂尽量采用水溶性材料或采用黏度低的油质材料,涂刷油质脱模剂时,眼镜流坠和浮油。本工程采用黏性较小的色拉油,并用干毛巾蘸取,均匀涂抹。背后竖直方向间隔40cm横向通长设置直径50mm的镀锌钢管,钢管后间隔1.5m设双拼50×100mm木方竖向直楞,两侧直楞对称布置,便于设置三层对拉螺栓,第一层在底层钢筋位置,采用双螺帽加固,第二层在帽梁中间高度位置,第三层在顶面,顶面内侧设横向支撑钢管,在混凝土浇筑到顶面后取出。详见图5。

模板安装前先刷脱模剂,采用水溶性材料或采用黏度低的油质材料,用干毛巾蘸取,均匀涂抹。在底模与侧模交接处以及两块侧模之间粘贴止浆条,以保证混凝土浇筑过程中,不出现漏浆现象。

4.4 混凝土浇筑

在模板安装完成后,经检查无误后,即可进行混凝土浇筑,混凝土采用专业混凝土预拌站的商品混凝土,由汽车泵或固定泵输送到浇筑位置。

混凝土浇筑时间,选择在退潮时分,海水退至底模以下开始,在这之前做好相应的准备工作,保证充足的浇筑时间。施工时严格控制混凝土分层下料,厚度不超过50cm,并分层振捣密实,控制好振捣时间和振捣工艺,防止因振捣方式不对而造成混凝土分层、离析、表面浮浆、麻面、气泡等质量问题,进而降低混凝土成型硬化后出现裂缝的可能,保证混凝土结构的外观质量以及耐久性。

混凝土浇筑完成拆去模板后及时覆盖喷水养护,保证混凝土表面有足够的水分让水泥水化,提高混凝土表面强度,减少混凝土表面的干缩裂缝,保证混凝土构件的使用性能。

5 帽梁承重结构受力验算

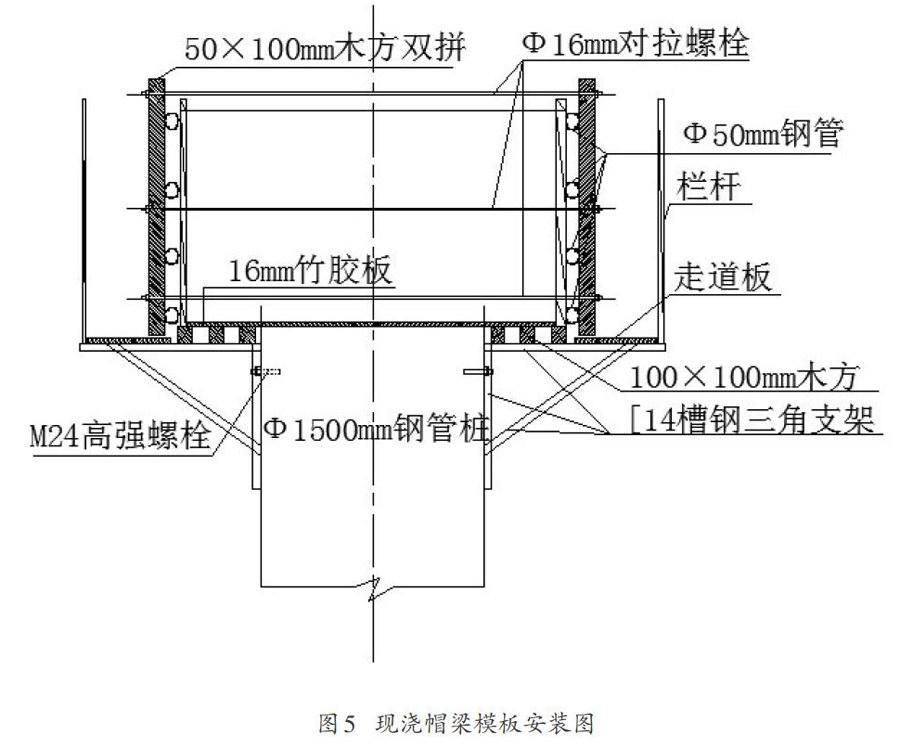

将两根相邻密排桩之间的三脚架简化为最不利的简支结构进行计算,密排桩中心间距1.6m,帽梁宽2.5m,高1.3m,受力简图详见图6。

5.1 三脚架受力验算

由于密排桩桩芯砼在帽梁浇筑之前已灌注并达到一定的强度,所以桩顶混凝土不计入计算荷载,则钢筋混凝土荷载为:(1.6×2.5-0.75×0.75×3.14)×1.3×2.5×10=72.6kN,考虑到三脚架所承受的荷载除了钢筋混凝土外,还有木方、模板、施工人员等荷载,所以在计算时为保险起见,取荷载分项系数为1.5,则每根三角架上承受的计算荷载F=72.6×1.5/4=27.2 kN。

5.1.1 高强螺栓剪力验算

高强螺栓采用M24(8.8级),抗剪强度设计值取fv=250MPa。

单根M24高强螺栓允许剪力:250×12×12×3.14=113040N=1 13kN>F=27.2kN

故M24高强螺栓满足要求。

5.1.2 三脚架受力验算

三脚架承重主梁采用[14b槽钢,其截面抵抗矩W=87.1cm3,截面惯性矩I=609.4cm4,弹性模量E=2.1×105MPa,抗压强度设计值f=215MPa,三脚架受力可简化为悬臂结构进行计算,悬臂长为0.5m。

a、均布荷载:q=27.2/0.5=54.4kN/m

b、抗弯强度验算:Mmax=54.4×0.52/2=6.8kN·m

W=6.8×103/215=31.6cm3