复杂轴类零件的车铣综合加工

2016-05-14谢小平

谢小平

摘 要:本文主要介绍了在数控机床上加工复杂轴类零件,通过合理编排加工工艺,选用合适的偏心夹具,从而解决了偏心工件的快速定位问题,同时选择先进的涂层刀具和合理的切削用量,解决了一般刀具在加工过程中使用寿命短的问题,提高了零件的加工精度和效率,取得了良好的经济效益。

关键词:数控机床;偏心零件;深孔加工;涂层刀具;切削用量;加工过程

中图分类号:TG65 文献标识码:A

一、前言

如图1所示零件,零件材料铜合金,该零件包括偏心、深孔、倾斜孔、均布孔、圆弧、槽等元素,孔加工时需要重点解决刚性和排屑的问题,同时有些加工部分的厚度相当薄,容易产生变形,工件结构复杂,精度要求高,需要多次装夹并综合应用车削和铣削加工。下面介绍本人在生产中利用数控车床和加工中心综合加工的方法。

二、加工工艺流程

1 来料检测

2 数控车床加工部分一

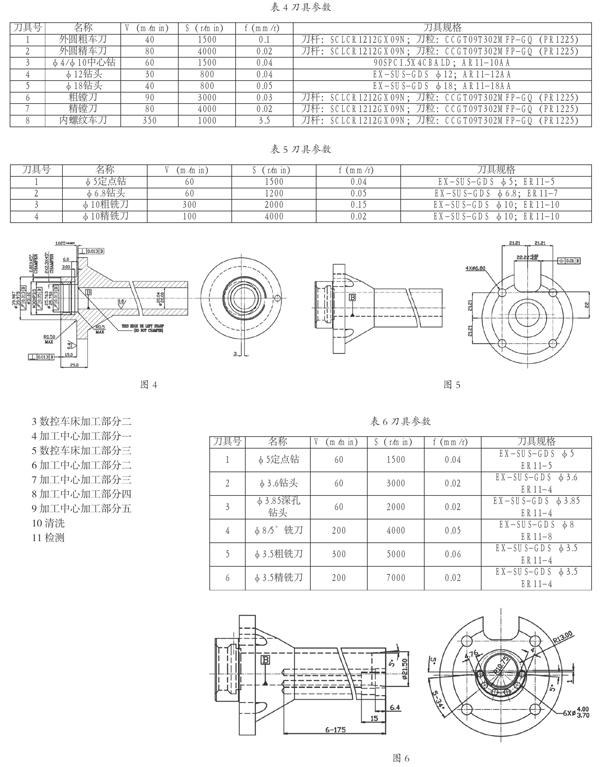

3 数控车床加工部分二

4 加工中心加工部分一

5 数控车床加工部分三

6 加工中心加工部分二

7 加工中心加工部分三

8 加工中心加工部分四

9 加工中心加工部分五

10 清洗

11 檢测

三、加工过程

1 来料检测

用量具检测尺寸,光谱分析仪检测材质成分,材料表面无砂孔和拉痕。

2 数控车床加工部分一

将材料上机,按图纸要求尺寸编程并调试好机床,加工中需保证切断面要平行,加工时刀纹勿粗,批锋不能大。

3 数控车床加工部分二(图2)

将上一步加工好的材料上机,根据图纸尺寸编写加工程序,粗加工选用粗车复合循环指令G71简化加工程序,精车时选用G70指令保证精度,编程时根据材料性能合理选用参数,程序编写完成后调试好机床,使机床进入自动加工状态至加工完机床上的材料,加工中需保证尺寸精度和圆跳动公差。

4 加工中心加工部分一(图3)

将上一步加工好的材料上机,分析图纸尺寸可知,该孔尺寸精度较高,故采用先钻后铰的方式加工。编写加工程序时根据材料性能合理选用参数,自动加工完材料,加工中需保证尺寸精度。

5 数控车床加工部分三(图4)

此部分的加工难点是偏心轮廓加工和深孔镗。

(1)偏心轮廓加工

车削偏心工件主要是利用三爪卡盘或四爪卡盘进行装夹,但是这两种方法都存在着装夹过程复杂,找正时间长,精度难以控制等缺点,不适用于批量生产,因此针对该零件设计了一套专用偏心夹具,以保证位置精度,从而极大的缩短了工时,提高了生产效率。

(2)深孔镗

从图纸中可以看出,φ20mm的孔深度超过200mm,镗削时刀具的长径比超过了10倍,对刀具的刚性提出了很高的要求,增加了刀具的装夹难度,同时对尺寸精度、表面粗糙度、垂直度也有很高的要求,如果加工时产生误差则会对零件的实用性能造成严重影响,因此必须按要求选择好刀具和切削参数并合理设置工艺路线。

6 加工中心加工部分二(图5)

根据图纸尺寸编写加工程序,编程时根据材料性能合理选用参数,加工时重点保证对称度公差和4个孔的尺寸及位置精度。

7 加工中心加工部分三(图6)

首先用φ8/5°铣刀加工大端为φ21.5的锥孔,接着铣削U形槽,最后加工6个深孔。

8 加工中心加工部分四(图7)

按图纸尺寸编写加工程序,合理安排加工顺序,选用合理的加工参数,保证加工精度。

9 加工中心加工部分五(图8)

按要求合理安排加工顺序,倾斜30°的φ5孔是加工的难点,必须选用合理的刀具及加工参数,以保证加工精度。

10 清洗

(1)除油:清洗剂SH-F316和F823,浓度6%~8%,温度80℃,清洗时间2分钟。

(2)过清水:温度室温,清洗时间2分钟。

(3)清洗后QC检验。

结语

根据以上方法车铣综合加工复杂轴类零件,既能保证产品质量,同时还降低了加工难度,缩短加工时间,提高了生产效率,从而取得了良好的经济效益,具有良好的推广价值。

参考文献

[1]袁哲俊.孔加工刀具、铣刀、数控机床用工具系统[M].北京:机械工业出版社,2009.

[2]《实用车工手册》编写组.实用车工手册第2版[M].北京:机械工业出版社,2009.

[3]王亚辉.典型零件数控铣床/加工中心编程方法解析[M].北京:机械工业出版社,2011.

[4]薛源顺.机床夹具设计[M].北京:机械工业出版社,2012.

[5]秦国华.机械制造技术[M].北京:国防工业出版社,2009.

[6]徐凯.数控车床加工工艺编程与操作[M].北京:中国劳动社会保障出版社,2013.