公路隧道中心排水沟倒“凸”字型模板高效施工及控制技术

2016-05-14鲁海峰

鲁海峰

【摘 要】中心水沟有效集水、快速排水,避免积水,中心排水沟几何尺寸控制技术,保证中心排水沟纵向整体线型平顺,无接缝(只是每次的施工缝,施工缝位置不渗水),实现快速、标准化施工,提高工作效率,通过简化、整合仰拱填充和中心排水水沟(包括纵向、横向排水盲管)施工工序,将仰拱填充和中心排水水沟两道工序合并为一道工序高效施工。

【关键词】中心水沟 倒“凸”字型模板 高效施工 控制技术

隧道工程修建于地下岩土中,整个隧道结构可能会处于地下水的包围之中。而地下水无孔不入,经常会由于对地质勘探的认识不足,设计、施工及运营管理各环节工作的不到位,造成隧道防排水系统产生缺陷,引起隧道发生渗漏水现象。截止目前,隧道渗漏水已经成为影响我国公路隧道的主要病害之一,是影响公路隧道正常运营及全寿命的至关重要的因素之一。公路隧道中心排水沟纵向贯穿整条隧道,是整条隧道集水、排水系统的关键环节。隧道结构之外地层中的渗水,通过环向排水盲管的集水、纵向排水管的汇聚,由横向排水盲管最终汇入中心排水沟,并由中心水沟排入隧道外排水系统。因此,中心排水沟的集水、排水能力是重点和薄弱环节,而通过良好的施工控制达到从根本上保证该功能发挥良好效果,是最优的策略。

1 模板加工及安装定位

1.1 每节“凸”字型模板的制作(如图1)

(1)根据中心排水沟的几何尺寸,采用钢模板加工成每节长度150cm,上部高36cm,水平台阶腰宽10cm,下部高40cm,底脚宽10cm的定型模板;并形成左右对称结构。要注意采用模板纵、横加劲肋的密度,防止应力集中造成变形和破坏。(2)两半幅底板之间用活动铰连接,活动铰撑开,即为设计底宽,同时底部横向固定;活动铰撬起打开,底部自动脱模。纵向每50cm设置一道,和花篮螺丝上下对应。(3)模板顶面加工成宽5cm的平面,平面上每50cm预留一直径为2cm的圆孔,用于模板拆卸时撬杠撬松。(4)在模板顶面向下10cm加劲肋位置,纵向每50cm设置一道花篮螺丝,在同位置同时设置一道同宽木横撑。

1.2 安装固定

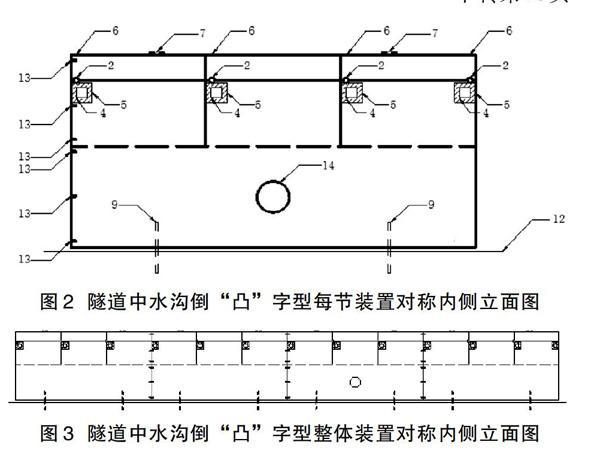

(1)花篮螺丝两侧模板上对称设置连接孔,花篮螺丝两端钩在连接孔上。花篮螺丝拧紧,则限制对称模板张开,安装过程中防止对称模板散开。同时,紧邻花篮螺丝旁,设置总长为模板间距(此处为40cm)的截面为4cm×4cm的方木横撑,横撑两头垫设8cm×8cm,厚2cm木板。当花篮螺丝拧紧时,则木横撑限制对称模板合拢,相当于受压杆件,仰拱填充过程中防止对称模板受到压力合拢位移。模板拆卸时,只需松开花篮螺丝,打掉方木横撑一端垫木,则木横撑自动掉落,打开底部活动铰,卸开节与节之间的连接螺栓,则每节“凸”字型模板即可轻松拆下。(2)在每节中间,底部向上20cm处,面板上预留Φ12 cm的圆孔,圆孔中心位置为横向排水盲管中心(如图2)。(3)每节之间的连接方式。每节之间用连接螺栓固定,和普通模板安装方法一致。

图2 隧道中水沟倒“凸”字型每节装置对称内侧立面图

1.3 倒“凸”字型整体装置的定位方式(图3)

(1)在倒“凸”字型整体装置底部两侧各预埋8根定位钢筋,用于限制该装置左右位移,通过打开两半幅底板之间活动铰,固定底部。(2)通过花篮螺丝和木横撑固定中上部。(3)在8根定位钢筋断面方向外1.5m处埋设锚固钢筋,通过顶部卡槽,设置︹形拉筋,并焊接在锚固筋上,形成斜拉筋,限制该装置左右位移,同时防止倾覆和该装置上浮。注意卡槽、定位筋和锚固筋在同一横断面上,有利于受力和固定。

2 施工工艺

(1)通过测量放样,在仰拱钢筋绑扎时,预埋倒“凸”字型整体装置底部两侧预埋8根定位筋和8根锚固筋,分别出露10cm即可。(2)在定位钢筋上标出倒“凸”字型整体模板安装的平面位置和顶面高程。(3)仰拱混凝土终凝后,即可根据平面位置和高程进行拉线放样,根据墨线逐节安装倒“凸”字型模板。安装前,对模板外表面抛光、涂刷脱模剂。安装时,底脚紧贴在仰拱表面。根据放样位置,将每节模板安装在定位钢筋之间,打开底板之间活动铰,准确固定平面位置;根据高程放样,垫设或凿除装置下混凝土,准确确定高程位置。安装花篮螺丝和木横撑,拧紧花篮螺丝,通过模板顶面卡槽,将︹形拉筋焊接在锚固筋上。逐节安装模板,并通过连接螺栓连成整体,注意节与节之间接缝平整、严密。这样的整体安装后结构稳固,位置准确,线形平顺。(4)将横向排水盲管穿过预留圆孔,并对纵、横向排水盲管进行临时固定;排水管管口用无纺布填塞包裹。(5)倒“凸”字型整体装置安装完毕,检查装置顶面位置和高程,自检符合要求后,将底脚处用仰拱填充混凝土高一级标号的砂浆进行填塞,防止漏浆(根据实际情况,需要时才施做)。(6)浇筑过程中,注意在模板左右两侧逐层大致对称浇筑,按要求振捣密实,防止单侧压力过大造该装置错位、移动和跑模等现象发生。(7)混凝土达到拆模强度后,从斜拉筋出露填充层位置将斜拉筋割断,拆去︹形限位钢筋,卸掉每节间连接螺栓;松开花篮螺丝,打去垫木,卸掉木横撑,打开底部活动铰,用撬杠辅助,逐节卸掉模板,并抽移至下一待施工位置,准备继续重复作业。(8)模板拆除后,在倒“凸”字型沟腰上(每边10cm),安装中心水沟预制盖板,盖板上再填充混凝土并和填充层顶面平齐。

4 结语

公路隧道中心排水沟倒“凸”字型模板高效施工及控制技术的应用,与传统的中心排水沟作业相比较,具有以下优点:(1)该模板贯彻隧道防排水理念,实现结构排水,“防堵结合,快速引流”,从根本上解决了中心水沟系统的病害发生,保证了隧道结构的稳定性和耐久性,提高隧道的运营和全寿命效果。(2)加工、制作简单;安装和拆卸方便,具有可靠的固定性和灵活性,安全可靠,经济实用,可以重复使用,最后回收残值率大于95%。(3)将仰拱填充和中心水沟合并施工,大幅度提高了工作效率,大幅度降低了劳动强度,节约了人工60%以上,大幅度提高了仰拱填充和中心水沟的工程质量。(4)把中心排水“管”换成了中心排水“沟”,增大了中心排水沟空间,大幅度提高了中心水沟的集水、排水能力;且在中心水沟顶面可以分段设置检查井,检查井内设置沉砂池。(5)施工中,通过模板两端顶面,即可准确控平面位置和高程;根据拉线放样,准确控制长段落仰拱填充及中心排水沟几何尺寸,且控制后的中心水沟整体线形平顺、排水通畅,控制措施可靠,控制手段易于实现,控制效果明显,提高了整体施工水平。(6)通过不透水的施工缝代替了预制管接头,避免了接头渗水、积水,避免了采用预埋管时接头处的渗漏水。(7)全部横向排水管能直接、及时、顺畅地排入中心排水沟,杜绝了衔接不畅和旁溢斜流;而且杜绝了预埋管透水孔堵塞失效等现象的发生。(8)便于标准化、规范化、集约化组织施工,便于组织流水作业,施工时间可以缩短50%以上,也提高了该装置的周转率。(9)施工完成后的中心排水沟,可以方便地按规范要求实施通水试验,且观察结果直观、有效。

参考文献:

[1]重庆交通科研研究院.公路隧道设计规范(JTG D70-2004)[S].北京:人民交通出版社,2004.

[2]中交第一公路工程局有限公司.公路隧道施工技术规范(JTG F60-2009)[S].北京:人民交通出版社,2009.

[3]中交第一公路工程有限公司.公路隧道施工技术细则(JTG/T F60-2009)[S].北京:人民交通出版社,2009.