PASSIM卷烟机后身高速传动系统改进与应用

2016-05-14程良琨

程良琨

【摘 要】在卷烟质量控制中,烟支空头是重要的质量缺陷之一,也是消费者能直观发现的缺陷。形成烟支空头的主要因素是由于机械造碎造成整丝率降低,含末率增加所致。为降低卷制过程机械造碎,减少烟支空头等质量缺陷的产生几率,基于柔性化设计理念,对卷烟机高速传动系统进行了适应性改进,并进行了应用。应用效果表明:整丝率、长丝率提高了约5%,填充值提高了约0.3cm3/g,空头率降低约0.5%左右;取得明显效果。

【关键词】卷烟 烟支空头 卷烟机后身 弹丝辘 伺服驱动

在卷烟机段与烟丝直接接触的主要部位有后身、回丝、风室、劈刀等,而后身高速传动部分造成烟丝机械造碎的关键所在。生产过程统计数据表明,经过卷烟机后身后,烟丝整丝率降低平均在5%以上,最高能达到10%左右。为此,基于柔性化设计理念,对卷烟机后身高速传动系统进行了改进,以期降低卷制过程机械造碎,减少烟支空头等质量缺陷的产生几率。

1 存在问题分析

PASSIM卷烟机后身高速传动系统主要由弹丝辘、风扇辊、抛丝辊、清洁辘组成,动力来自一个三相异步电机,定速驱动。其中弹丝辘的作用是将粗钩子滚筒上的烟丝尽可能干净地弹打、拨刷下来,并高速传递给风扇辊,由风扇辊与风力系统配合加速烟丝,使烟丝能以较高的动能进入烟道体吸丝通道下方的风力场,通过风力作用完成烟丝的成型与卷制。弹丝辘的功能是通过其齿钉对粗钩子滚筒上的烟丝弹打、拨刷作用来实现的,在烟丝供应量、齿钉形状等一定时,对烟丝的机械作用效果主要决定于弹丝辘齿钉对烟丝的作用速度,也即弹丝辘的转速。在在该部分原始设计时,弹丝辘的转速是基于烟丝通用特性而定的,转速固定。但是由于各卷烟企业各种品牌的烟丝种类、烟丝产地、烟丝结构、环境湿度、品牌特性等都存在着很大差异,死板地将弹丝辘转速固定为一个值显然是不科学的。这也就是为什么有些卷烟产品空头缺陷产生率较高,有些卷烟产品空头缺陷产生率较低的问题所在。

所以,针对不同结构的烟丝,弹丝辘转速实现适应性改变显得非常必要。传统的方法是通过带轮来改变弹丝辘等的转速,不但需要重新设计加工不同直径带轮,而且更换耗时较长,不能适应快速、便捷的要求。为此,对卷烟机后身弹丝辘驱动系统进行了彻底的改进。

2 改进方法

新的后身高速传动系统的设计理念正是基于这样的考虑来进行的,采用了伺服控制来驱动高速部分,将弹丝辘的转速设定交给了最用发言权、最贴近实际的工艺人员。

设计时,以弹丝辘的转速为解决的主要矛盾,将后身高速传动由定速驱动改为伺服电机独立驱动,同时,在次要矛盾上,调整了风扇辊与弹丝辘的转速比,适当的调高了风扇辊的转速,增加对烟丝的作用速度,加强除梗效果。因为风扇辊转速的提高对烟丝的造碎作用不会提高,但更有利于提高对烟丝输送、风分的效果。在设计时伺服系统转速与主机可实现同步。

在控制系统设计时,其使能和机组速度由机组本身的传感器发出,PLC接受处理,通过总线系统来控制整个系统按要求运行。控制部分设有触摸控制屏人机界面,可方便的设置弹丝辘转速,即不同品牌的烟丝则可通过操作屏预设最佳转速,以使烟丝在松散、整丝、含梗、含末方面综合最优,实现了弹丝辘转速的品牌管理。为了防止操作者将弹丝辘速度设置的过高或过低,造成不必要的堵丝或机械故障,程序上已进行了防错处理,仅能在可调整的范围内设置并进行品牌存储。

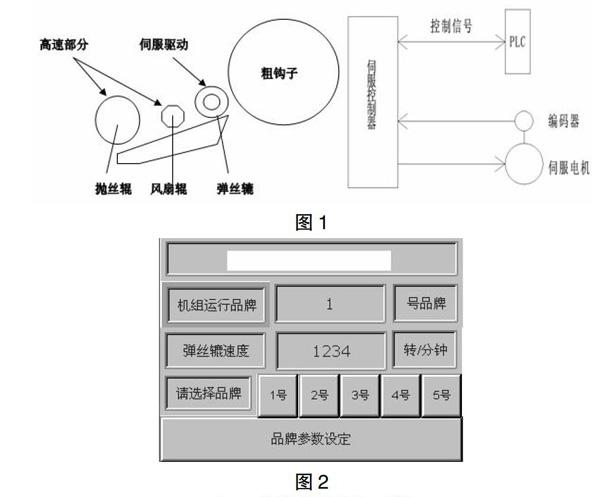

如图1为结构简图和伺服控制图,如图2为触摸屏示意图。

进后,实现了弹丝辘转速与烟丝品牌的匹配对应,即品牌管理。可以更科学、合理的柔性化的解决烟丝输送、加速、松散与烟丝造碎间的矛盾,有效地提升烟丝在成型时的整丝率,最终达到提高烟支质量、降低消耗的目的,如降低空头率、降低重量标偏值等。同时,该结构安装调试方便、快捷,故障率低。

3 效果验证

该系统改进后,在许昌卷烟厂进行了整体应用。表1中数据对应的烟丝是人为从烟道本体集流管处取出的烟丝。经对比测试可以看出改进后较改进前,烟丝的整丝率、长丝率等都提高了约5%,填充值提高了约0.3,空头率降低约0.5%左右。

以每套机组降低烟支空头率为0.1%计算,机组速度8000支/分,每天工作15小时,每包烟按10元价格,则可多生产出360包合格烟支,即多产出3600元的合格烟支,年均约多产出100万元的合格烟支。