AV80轴流压缩机安装与调试要点分析

2016-05-14李军昌赵守林

李军昌 赵守林

【摘 要】本文主要阐述了高炉用AV80轴流压缩机在安装与调试过程中的要点,包括机组性能、基础处理、部件安装顺序、关键部件轴承、转子、联轴器等设备安装技术要点、机组找正工艺及要求、试车准备工作,试车要求及注意事项、试车步骤及过程控制,完成机械运转试验,气动性能试验,建立防喘振曲线。通过安装和调试,发现施工的不足和设备缺陷,提前消除和采取预防措施,保证机组安装质量。

【关键词】轴流压缩机 安装 调试

1 引言

莱钢为保证1880m3高炉生产,新建鼓风机站一座。鼓风机选型为全静叶可调轴流式压缩机,效率高,设备紧凑,特性曲线陡直,有利于高炉定量风量运行。

鼓风机型号:AV80-15; 最大风量:5716NM3/min;总压缩比:5.618。

压缩机的原动力采用汽轮机驱动,凝气式可调工业汽轮机具有灵敏的变速性能,适合于高炉鼓风机的变速调节要求。

汽轮机型号:NK63/80;额定功率:33529KW; 转速范围:3296-4326r/min。

2 安装要点

2.1 基础

根据设计要求与技术规范办理基础交接,基础应有质量说明书、标高及基础尺寸、螺栓孔测量记录;基础强度必须达到设计强度的80%以上;基础的自振频率应符合设计要求,方可进行设备安装工作。

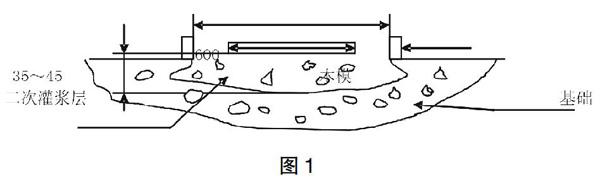

机组设备安装形式:汽轮机为有垫铁安装、轴流压缩机为无垫铁安装,设备基础的二次灌浆层均要求微膨胀水泥捣实灌浆。

基础处理应做到:

①设备基础摆放垫铁处的基础表面应铲平。

②打毛二次灌浆面,调整垫板要浇灌,浇灌板的位置要凿深15~20mm :如图1示。

③清洗垫铁,外表面无油污,混凝土要捣实。

④垫板压入混凝土,用水平仪找平,每块垫板的水平度≤0.05mm/m,风机每块垫板的水平度≤1mm/m,各组标高差≤3mm。

⑤垫铁组布置在地脚螺栓的近两侧,每组垫铁不得超过4块,垫铁错开部分不大于该垫铁面积的25%。凝土浇注后养护三天以上,强度>70%才能承重。

2.2安装顺序

AV80鼓风机型机组安装工艺流程:基础中间交接→设备验收→基础处理放线 → 确定标高 →铺平垫铁→鼓风机轴承座就位、找水平→下机壳就位、找水平 →调节缸、叶片承缸就位 → 轴承、转子 等就位 → 粗找轴向距离→汽轮机安装 →连接管就位 →轴承座就位 →汽轮机本体安装 →找水平、找正。

2.3轴承安装要点

径向轴承推力轴承试装,并按有关技术要求检查径向轴承和推力轴承。

径向轴承:①瓦背接触面积≥70%;②瓦背过盈:0.02-0.05mm。

推力轴承:①瓦块旋转的方向是否正确。②注油孔大小是否正确。③工作瓦块与转子推力面接触程度检查。④ 各推力轴承轴向配合间隙要求见产品合格证明书。

2.4转子组装检查要点

① 转子上的动叶有无碰伤;② 平衡块是否紧固;③ 转子上的两轴颈不圆度进行测量。④ 转子组装间隙检查:选择适合的铅丝,测量动叶、静叶径向间隙。⑤ 检查转子振摆度值,检查部位:转子两轴颈、主、付推力面跳动、转子轮毂ф800处的跳动。

2.5 联轴器对中要求

① 机组联轴器组装的检查及质量要求。

AV80鼓风机的联轴器是膜片式结构,安装时严格执行技术要求。

② 安装长度冷态(予拉)必须保证。

③ 联接螺栓予紧按扭矩大小分二步进行达到要求。

2.6管道与机器连接的要求

管道与机器连接后,不允许管道对机组附加有外力,连接时,用百分表检测联轴器水平、垂直方向的位移≤0.02mm。

2.7机组找正

机组找正说明:以汽轮机为基准,先进行单机组装、检查测量 ,再按照找正曲线进行冷态找正.

①机组安装找正程序:设备的安装就位→初次找正→冷态找正→二次灌浆→找正复查。

②找正曲线,鼓风机与汽轮机在垂直方向的开口大小和方向、水平方向的位移要精确测量。

③机组在试车完成后,热态下进行实际膨胀值的测量,机组热态下的测量值与冷态找正曲线进行对比,即可确定和调整实际所需的冷态曲线值。

3 试车

3.1试车准备工作

①检查盘车系统。检查盘车系统投入或退出是否灵活。

②投入汽机冷却水循环系统。检查循环水泵、凝结水泵工作状态,建立真空系统。按规范规定真空度的好坏是机组考核的重要技术指标,因此对处于真空范围的设备及系统,应严把安装质量关,使真空系统具有良好的严密性。真空系统的严密性检查,一般采用灌水试验法。

③暖管。降低高压、高温蒸汽对管道的热应力、热变形及避免汽轮机转子运转时水冲击现象。

3.2汽轮机单机试车注意事项

汽轮机单机试验主要过程为:

冲动转子 → 暖机 → 升速 → 试验→ 停机

影响机组启动及试运行的几项主要因素:

①在启动过程中,应严格控制蒸汽品质,确保新蒸汽的压力和温度,防止参数的突变,使汽轮机转子、汽缸等受热部件能在规定的范围内,平稳和均匀的随转速的升高升温。

②金属部件的热应力:如汽缸壁、汽缸法兰接合面及转子等,产生热应力的主要原因是部件受热不均而产生的温度差。只要按制造厂给定的温差指标严格控制部件温差,就不会引起严重后果。控制温差的有效手段是,按允许温差值控制机组升速和带负荷。

③汽缸与转子的热膨胀:汽轮机的汽缸及转子在热态下都会受热而产生膨胀或收缩。当受热温升水平不同时,就会因温升不同产生胀差。胀差过大时,就可能使汽缸内部产生静、动间隙的变化甚至消失,造成相互摩擦的严重后果。一般汽轮机均设有相对膨胀和绝对膨胀。运行中要根据胀差来制蒸汽参数和汽机升速或带负荷的速度。

④热变形:热变形是指汽轮机在受热情况下由于温差或热膨胀受阻而产生的变形。在机组启动或停机过程中,较容易出现上、下汽缸产生温差。当因下缸保温层不够且有较多的抽汽管口分布于下缸底部时,容易形成上缸温度高于下缸温度,造成上、下缸存在着胀差而向上拱起的变形,使汽缸内部间隙改变。

⑤转子振动:在机组启动升速中,应对轴或轴瓦的振动严密监视。升速中除应对转子临界转速监视外,还应对可能发生的动、静摩擦引起的振动和转子的动不平衡引起的振动进行监视。以防因振动过大造成汽缸内动、静部件间的摩擦。

3.3冲动转子

用调节汽阀开度大小控制转子速度。

3.4 暖机

解决汽轮机本体的热应力、热变形不均匀性。必须明确暖机时间不能过长,防止冷凝水对后级叶片的冲击。

暖机转速一般为:500~800~1500rpm ,时间为:25~40分钟。

如果机组在中速暖机转速以下出现振动,应判断产生振动原因,如为缸内摩擦而引起较强烈振动时,应立即停机。不应采取降速的方法处理。根据摩擦振动机理采取降速,将会引起转子的永久弯曲。这点必须充分重视。如振动发生在临界转速以上时,可稍许降低转速观察(但不能降到临界转速)。如无好转,应采取停机处理。

3.5升速

汽轮机要严格按预先设计好的升速曲线进行,升速的速度为:395~700r/min。升速曲线临近临界转速时,快速越过。

3.6试验

进行手击危急保安装置试验、紧急停机阀停机试验、超速试验、真空严密性试验。

3.7停机

汽轮机单机试验时间尽可能控制在2小时左右,空载时间过长,对汽轮机不利,然后停机。停机后,应连续盘车。停止盘车后,润滑油泵应再运行约2小时,进一步冷却轴颈。停机时,应记录真空、油温以及转子的惰走时间。

3.8联动试车

联动试车的步骤为:准备工作 → 盘车 → 机械运转试验 → 气动性能试验 →正常停机。

机械运转试验包括空负荷机械运转试验和负荷机械运转试验。

气动性能试验包括气动性能测试和建立防喘振曲线。

3.9正常停机

4 结语

做好鼓风机安装与调试工作,是为了保证机组安全运行,尽早发现设计、施工的不足和设备缺陷,提前消除和采取预防措施。