高硬度红色铁系微晶玻璃陶瓷复合板的研制

2016-05-14戴长禄杨勇杨明罗伟汉姚锐廖松义郑峰

戴长禄 杨勇 杨明 罗伟汉 姚锐 廖松义 郑峰

摘 要:本文提供了两条研发路线,一是将微晶玻璃中的玻璃相与微晶相的硬度提高,二是通过表面淬冷钢化工艺。目的是通过配方的选择以及烧成的淬冷钢化工艺,研制出具有高硬度的红色铁系微晶玻璃陶瓷复合砖。经过试验和试生产证明,采用本项目中制定的工艺技术路线完全可以批量生产出质量符合国家标准、表面莫氏硬度达6级的红色铁系微晶玻璃陶瓷复合板。

关键词:微晶玻璃陶瓷复合板;高硬度;铁系

1 引言

自2002年博德公司率先将微晶玻璃陶瓷复合板的发明技术产业化以来,已经陆续开发出以硅灰石为主晶相、以硅锌矿为主晶相、以透辉石为主晶相、以顽火辉石为主晶相的四大类微晶玻璃,并以这四种微晶玻璃为基础,或再配以少量特殊功能性玻璃材料,先后研发出十大系列(博德公司俗称”十代“)微晶玻璃陶瓷复合板产品。2014~2015年博德公司又创造性地利用大片微晶玻璃熔块的有控析晶方式,研发出更新型、更高档、更亮丽、更趋自然纹理的微晶玻璃陶瓷复合板的升级产品。

虽然上述微晶玻璃可以广泛用于高档场所与家居的装饰,但由于其表面硬度不及抛光砖,从而影响了它在人流量大的公共场所,如机场、车站、体育场馆、购物中心、写字楼、娱乐厅等地面装饰的使用。这就需要研发一种能够在大型公共设施使用,尤其是地面使用的高硬度的微晶玻璃陶瓷复合板产品。

要提高微晶玻璃的表面硬度,主要有两条路线。

第一条技术路线是将微晶玻璃中的玻璃相与微晶相的硬度提高,尤其是含量超过60%的玻璃相。此前所研制的微晶玻璃的主晶相硬度状况如下(莫氏硬度):硅灰石主晶相为4.5~5.5,硅锌矿主晶相为5~5.5,透辉石主晶相为5.5~6.5,顽火辉石主晶相为5~6。这样看来,这些微晶玻璃的主晶相的莫氏硬度应该在5.5左右。而对玻璃来说,影响表面硬度的最大的化学成分是SiO2,其次是B2O3。SiO2含量高势必大幅度提高粘度,而B2O3含量多也要影响微晶玻璃的析晶。总之SiO2和B2O3的添加量增加的余地并不大,这是满足微晶玻璃其它性能,特别是排气性能与析晶性能所决定的。经过我们多年的经验,将微晶玻璃的玻璃相表面硬度提高的上限在莫氏硬度5.5左右,再高就有些困难。这样看来,想要通过提高微晶玻璃的玻璃相与微晶相的表面硬度达到整体微晶玻璃硬度提高的余地,虽然还有,但是存在局限性。现在的玻璃表面硬度可以达到莫氏硬度6,甚至更高。这是因为玻璃排气是在充分熔化后的澄清阶段排出的,温度远高于烧结法的排气温度。

第二条提高微晶玻璃表面硬度的技术路线是通过表面淬冷钢化工艺来实现。长期从事陶瓷技术工作的人都有这样的经验,即不抛光的微晶玻璃陶瓷复合板、透明玻璃陶瓷复合板(俗称抛釉砖)、瓷质砖的表面硬度均高于抛光后的表面硬度。这与玻璃的钢化机理如出一辙,即这些砖表面的玻璃相受到急冷风的淬冷作用,在固化的玻璃表面产生了压应力层(这就是玻璃钢化层)所至。博德公司与中南大学在2013年合作,通过将抛光后的微晶玻璃陶瓷复合板重新在辊道窑复烧,在630~660℃温度下再急冷至570℃左右的工艺,成功地将微晶玻璃表面硬度提高到莫氏硬度6的水平。因此,我们认为,研制无需抛光的微晶玻璃陶瓷复合板,是有效提高微晶玻璃表面硬度的现实可行的技术路线。

从上述两条技术路线出发,我们选择了红色铁系微晶玻璃陶瓷复合板品种。原因是,铁系微晶玻璃无论析出赤铁矿(莫氏硬度为5.5~6),还是析出磁铁矿(莫氏硬度为5.5~6.5),它们的硬度都比以前研制的微晶玻璃主晶相要偏高一些。另外只要微晶玻璃表面不显现气孔(内部气孔可以不予考虑)就满足使用要求,这样可以多添加SiO2和B2O3,以满足提高玻璃相的表面硬度。再有,铁系微晶玻璃外观特征是5~10 mm的红色近球状晶形分布,其间尚有黑色的条纹分布。这种艺术美学的特殊性也是选择此类微晶玻璃陶瓷复合板的依据之一。当然,采用淬冷钢化后又不抛光的工艺也是适合此类微晶玻璃,因为抛光后铁系微晶玻璃的红色近球状的分布全部消失,必须采用不抛光的工艺才能使之保留。

为了加快此项目的进程,同时深入研究所涉及的机理和理论问题,以便能够准确把握此项目的技术关键,尽早实现本项目的产业化,博德公司与中南大学以产学研的形式密切合作,通过一年多的努力,本项目于2014年12月19日通过了佛山市科技局主持的新产品鉴定会,并被评价为“项目技术达到国内先进水平”。

2 高硬度红色铁系微晶玻璃的研究与制备

2.1 高硬度红色铁系微晶玻璃的成分特点

本项目研制的铁系微晶玻璃的基础化学成分范围如下:SiO2 51~57%,B2O3 8~15%,CaO 3~6%,MgO 2~5%,ZrO2 6~8%,Al2O3 12~18%,P2O5 5~10%,Fe2O3 7~8%,Sb2O3 3~3.5%。

由此可以看出,高硬度红色铁系微晶玻璃在成分上有以下特点:

(1)它含有一定量的含磷成分。这是所有铁结晶釉文献中的必要成分,也是促使铁系微晶玻璃分相的必要成分。在硅酸盐玻璃相结构中,磷氧四面体( )由于其中一个双键而使之变为不对称,故很容易地在对称的硅氧四面体( )聚合态中分相。这也是产生红色微晶玻璃特征近球状形态的重要前提。

(2)它含有一定量的ZrO2。铁系微晶玻璃是以锆英石的形式引入ZrO2的。利用锆英石在高温的硅酸盐熔体(在配料熔制过程中,其熔制的熔化温度在1550℃左右)可以部分熔解,同时在较低温度(其熔体水淬粒料再次烧成温度为1200℃以下)下易于析晶的性质,可以为含铁结晶相(赤铁矿、磁铁矿)提供晶体生长的能量势垒较低的界面,确保它们的晶化。

(3)它含有较多的SiO2和B2O3以及一定量的MgO,这三个化学成分是赋予玻璃硬度高的前提成分。同时它也含有较多的Al2O3和一定量的CaO,这些成分会赋予玻璃相较高的抗张和抗压的机械强度。总之,这些成分将为微晶玻璃表面硬度和耐磨性的提高奠定铁系微晶玻璃相的基础。

(4)它含有7~8%的Fe2O3,同时配以3~3.5%Sb2O3。7~8%的Fe2O3是生成红色铁系微晶玻璃的适应的量,过多或过少都不利于生成红色球状分布的铁系微晶玻璃。配合Sb2O3是利用它相对Fe2O3是氧化剂,有利于Fe2O3在玻璃态中呈Fe3+离子多一些,进而有利于生成红色的赤铁矿结晶相。

(5) 从研制的红色铁系微晶玻璃的X射线分析表明,它们的结晶相有四种:锆英石、斜锆石、赤铁矿、磁铁矿。这四种结晶相的莫氏硬度均较高,这为本项目研制的红色铁系微晶玻璃表面硬度提升奠定了结晶相的基础。

2.2 始熔温度、熔化温度、熔平温度

将所研制的铁系微晶玻璃熔块(6~20目)分别在800、900、1000、1100、1150、1200℃温度下的电炉中保温15分钟的实验测得,熔块颗粒棱角开始圆化并开始粘结的始熔温度为900℃左右;熔块颗粒形状消失并粘结成整体的熔化温度为1150℃左右;熔块熔成平面而且显现光亮的熔平温度为1200℃左右。

2.3 所研制的铁系微晶玻璃熔块在不同温度下析晶晶相的变化

将原始的熔块以及在800、900、1000、1200℃保温15分钟后的铁系微晶玻璃熔块磨成细粉,再分别作X射线衍射分析(见图1)。结果表明,它们的析晶变化如下:

(1) 原始未烧的铁系微晶玻璃熔块仍含有结晶相——锆英石。这表明,其熔块仍含有残留的锆英石,并未完全熔解。

(2) 800℃温度下,熔块除了含残余锆英石外,新生成了四方锆石相和磁铁矿相。此时熔块颗粒外表呈现黑色金属光泽。

(3) 900℃温度下,熔块的四方锆石较之前明显增加,而残存的锆英石此时消失。不过,磁铁矿只是稍有增加。此温度下的熔块颗粒表面呈现了金黄色的金属光泽。

(4) 1000℃温度下,熔块除了前面出现的四方锆石和磁铁矿两种晶相外,开始生成赤铁矿。从磁铁矿在1000℃的含量低于900℃下的含量来看,生成的赤铁矿是磁铁矿氧化生成:

4 Fe3O4(磁铁矿) + O2=6 Fe2O3

(5) 1100℃温度下烧成的熔块中的四方锆石相消失,继而转化为斜锆石,同时新生成了锆英石相。此时的磁铁矿有所减少,赤铁矿稍有增加。

(6) 1200℃温度下熔平的微晶玻璃中斜锆石稍有减少,锆英石稍有增加。而前面看到的磁铁矿和赤铁矿均稍有减少。这说明,在1200℃温度下,部分生成的磁铁矿和赤铁矿均又熔解于玻璃相中。

2.4 热膨胀系数

将1200℃烧成的高硬度红色铁系微晶玻璃进行体热膨胀系数的检测。结果表明,研制的铁系微晶玻璃的体热膨胀系数为158×10-7℃-1,折合线膨胀系数为5.27×10-6℃-1。相比以前提到的四大类微晶玻璃,本项目研制的铁系微晶玻璃的热膨胀系数要小,这说明它的化学成分中SiO2、B2O3、ZrO2、Al2O3偏多,从而热膨胀系数偏小。

2.5 制备工艺

(1) 配料及混料

本项目研制的铁系微晶玻璃的原料配比范围如下:锂长石25~35%,石英15~25%,氧化铝5~10%,烧滑石5~10%,锆英石粉6~10%,磷酸氢钙10~15%,氧化铁7~7.5%,三氧化二锑3~3.5%。

按配方比例称量上述<60目的各原料后,通过皮带送入螺旋混料机。混料时间为半小时,然后缷至送料车。从混料机到送料车中间需过一道20目的振动筛。

(2) 铁系微晶玻璃熔块的熔制

将配好原料的运料车,送到熔窑边上的料坑,再由皮带机输送到熔窑加料口附近的螺旋给料口,按照一定的加料速度加进熔窑内,加料速度为熔窑产量(t):熔窑面积(m2)=1.2~1.5:1。熔窑温度为1540~1560℃。

(3) 铁系微晶玻璃熔块粒料的加工

熔化充分、无生料且无密集气泡的玻璃液经过水淬成粒料,这些粒料再经过烘干、破碎、过筛、除铁制得8~20目的玻璃粒料备用。

3 匹配铁系微晶玻璃的陶瓷坯体的研制

3.1 坯体配方

经过多次试验,按照必须满足烧成温度与热膨胀系数匹配的主要原则,匹配本项目铁系微晶玻璃的陶瓷坯体的配方范围确定为:超强球土13~15%、荣发高岭土9~11%、果树泥3~5%、银丰钠砂12~14%、高铝中温砂12~14%、钾钠砂6~8%、佳铝钾砂18~20%、佛岗钾砂19~21%、烧滑石3~5%、水35~38%、减水剂0.3~0.5%。

3.2 研制的坯体的基本物理化学性能

(1)坯体的烧结温度与烧结范围

通过测定坯体在不同温度下烧成收缩最小值的温度及其温度区间,得到坯体的烧结温度为1200℃,烧结温度范围为1185~1215℃。前一节已经测得,铁系微晶玻璃的熔平温度为1200℃左右,这说明,在烧成温度上,底层坯体与表层的铁系微晶玻璃是匹配的,这有利于它们之间的结合。

(2)坯体的热膨胀系数

如前所述,本项目的铁系微晶玻璃的体热膨胀系数测得只有158×10-7℃-1,所以匹配它的陶瓷坯体的体热膨胀系数应该要至少偏大30×10-7℃-1(相当于线热膨胀系数偏大1×10-6℃-1)。经实际检测,本项目研制的陶瓷坯体的体热膨胀系数为190×10-7℃-1。这说明,本项目研制的陶瓷坯体与表层铁系微晶玻璃在热膨胀系数是匹配的,确保了表层铁系微晶玻璃始终处于受压状态,保证了产品长期使用不会发生龟裂,满足了使用寿命的市场要求。与此同时,这种热膨胀性能的匹配性还确保了复合板砖型可以有较大的调整余地。

3.3 坯体的主要制备工艺参数

坯体的制备工艺与普通陶瓷砖的制备工艺及参数大致相同,其主要的制备工艺参数如下:

(1) 泥浆制备的工艺参数

将配方的原料、水、减水剂一起入球磨机细碎,泥浆细度控制在万孔筛筛余1.0~1.2%,水份为35%左右,流速为25~35 s。

(2) 喷雾造粒的工艺参数

泥浆经过筛、除铁进入喷雾干燥塔制粉。在塔内,利用塔内抽风压力、塔内温度、燃烧室温度、喷枪口径以及喷枪的风压等手段,将粉料水份控制在5.5~6.5%,粉料的粒度级配:>20目 <3%,20~40目 35~45%,40~150目 45~55%,<150目 <2%。

(3) 成型工艺参数

将上述制备的粉料在料仓陈腐一天后,输送至压机成型,其成型的压力为350~400 kg/cm2,成型坯体的四角厚差 < 0.3 mm,未干燥的坯体的抗折强度 > 8~10 kg/cm2。

(4) 烧成的工艺参数

坯体经干燥后(干燥后坯体水份 < 0.3%),入辊道窑(190 m)烧成,烧成温度曲线的最高热电偶温度为1182℃×6区,烧成时间在95~105 min范围。

(5) 烧成后陶瓷坯体的主要性能

烧成坯体的吸水率控制在0.055~0.075%范围,其平整度在-0.5~+1.2 mm范围(800 mm×800 mm砖)。

4 铁系微晶玻璃陶瓷复合板的制备工艺参数

将前述制备的铁系微晶玻璃粒料,经过混料、除铁,再输送到布料机,再用布料机在前述已烧成的陶瓷坯体上布撒铁系微晶玻璃粒料,然后喷固定液相掺合固定粒料,最后入辊道窑烧成。在这一工艺过程中需主要控制好两个工艺参数:

4.1 布料量

经试验,布料量以7.5~8 kg/m2(800×800砖)为佳。这样的布料量既可以使微晶玻璃表面呈现较大的红花,同时也可以使微晶玻璃表面平整。

4.2 烧成曲线

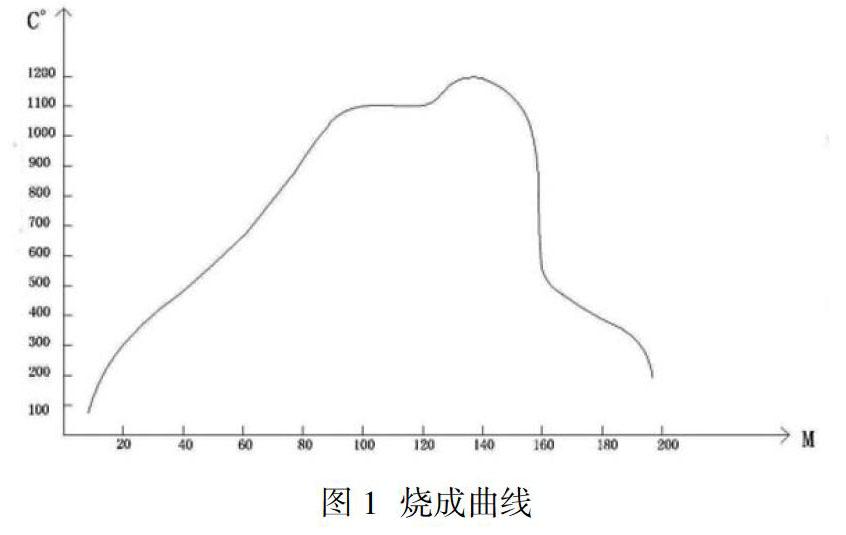

铁系微晶玻璃陶瓷复合板采用的是二次烧成的制备工艺。其烧成曲线见下图1。图中显示,其最高的烧成温度为1198℃左右,范围只有两个区(4~5 m)左右,烧成时间约150分钟。

在烧成过程中,要重点注意两个问题:

(1) 产品的平整度要控制好,应尽可能地调到-0.3~+0.8 mm(800 mm×800 mm砖)范围。这是因为此款产品不再抛光,只有调到这样水平的平整度,才能满足产品的使用和铺贴的要求。

为了能将平整度控制在较好的水平,除了需要精准调节表层微晶玻璃与底层陶瓷坯体热膨胀系数之外,在烧成时,要利用急冷上下风量的配置、排烟压力大小、助燃风压力大小、上下温度(包括中温、高温、过渡区)的设置、窑速等各种手段予以调整。

(2) 急冷部分要使上风、下风均有配置,特别要有上面急冷风的配置。这是使表面微晶玻璃形成玻璃钢化层的最好选择。这可以确保表面微晶玻璃的硬度达到一定的程度。

5 高硬度红色铁系微晶玻璃陶瓷复合板的产品质量检测

5.1 外观质量

产品外观符合国家标准,表面无明显缺陷,例如气泡、杂质、落脏、凹坑等。

5.2 主要性能

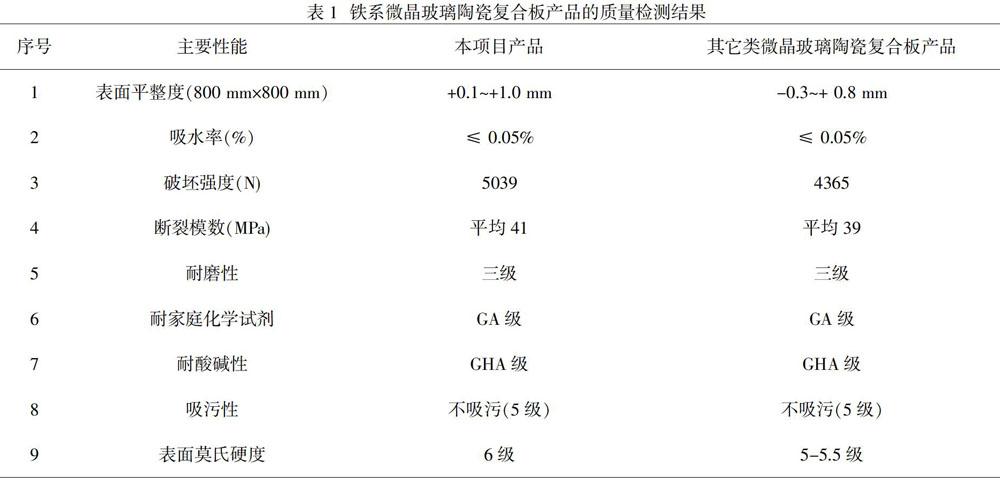

经检测,本项目的铁系微晶玻璃陶瓷复合板的主要性能见表1。

由表1中测试结果表明,与其它类型的微晶玻璃陶瓷复合板相比,本项目铁系微晶玻璃陶瓷复合板主要性能较优,特别是机械强度(包括表面硬度)和耐酸碱性。

就陶瓷砖而言,无釉的瓷质抛光砖是表面硬度最高、耐磨性最好的种类,它常常用于公共场所的地面装饰。那么,本项目研制的铁系微晶玻璃陶瓷复合板与无釉的瓷质抛光砖相比,表面硬度和耐磨性到底如何呢?为此我们采用无釉抛光砖的磨削体积的耐磨性测试方法,对3 mm厚的铁系微晶玻璃层进行磨削体积的测试。结果表明,铁系微晶玻璃层的磨削体积为86 mm3,这仅大大优于国家标准(≤175 mm3),而且比瓷质抛光砖的磨削体积(125~175mm3)还小。这有力地证明了,本项目研发的铁系微晶玻璃达到了预期的高硬度、高耐磨性的研发目的,为公共场所地面的装饰添加了一个新的陶瓷砖类产品。

6 结论

(1)本项目是通过配方的选择以及烧成的淬冷钢化工艺,研制出具有高硬度的红色铁系微晶玻璃陶瓷复合砖。

(2)经过试验和试生产证明,采用本项目制定的工艺技术路线完全可以批量生产质量符合国家标准、表面莫氏硬度可达6级的红色铁系微晶玻璃陶瓷复合板。

(3)本项目研制的高硬度红色铁系微晶玻璃陶瓷复合板是此类产品的新成员。它将成为微晶玻璃陶瓷复合板市场上适宜用于大型公共设施的地面的高档装饰材料。