低品位含金矿石堆浸工艺试验

2016-05-12王世辉

王世辉

(紫金矿业集团股份有限公司)

低品位含金矿石堆浸工艺试验

王世辉

(紫金矿业集团股份有限公司)

摘要针对某低品位、含粉率较高的含金入堆矿石,通过小型试验研究采用破碎+洗矿+堆浸的联合工艺,通过调整含粉率配比、药剂制度和喷淋制度等,获得了较好的浸出效果。在工业生产试验中,尾渣金品位由0.120 g/t降低到0.096 g/t,药剂单耗由0.230 kg/t降低到0.182 kg/t,金浸出率由83.12%提高到87.29%,取得了满意的试验结果。

关键词低品位含金矿石含粉率药剂制度喷淋制度浸出率

某金矿随着开采的深入,资源逐渐枯竭,矿石性质发生变化,难选程度加大,导致尾渣超标,成本大幅度提高[1]。为提高资源利用率及经济效益,对原剥离的低品位金矿石进行了回采利用,该矿石经过多年的风蚀雨淋,氧化率高且含粉率也高,对堆浸工艺[2-5]造成极大影响。通过工艺试验研究[6],进行了矿石含粉率配比、药剂制度和喷淋制度的调整试验,并取得了较好的试验指标。

1矿石性质

某矿床是一座与燕山期陆相火山活动有关的高

硫浅成低温热泉——氧化金矿床,氧化带氧化深度大,氧化程度高且均匀;矿石矿物成分比较简单,脉石矿物含量一般大于93%, 以石英为主,其次为地开石及其他黏土矿物,偶见明矾石、绢云母等;金属矿物含量一般为3%~5%,主要为褐铁矿、针铁矿、微量黄钾铁矾,少量硫化物(黄铁矿、蓝辉铜矿、铜蓝等)。矿石中存在一定数量的自然金,主要赋存于褐铁矿的孔隙、裂隙中,基本上为自然金。此外矿石中偶见金红石、重晶石、方铅矿、锆石、自然铅、个别矿石中偶见独居石、褐帘石、碳矽石、磷钇矿等微量矿物。矿石化学多元素分析结果见表1。

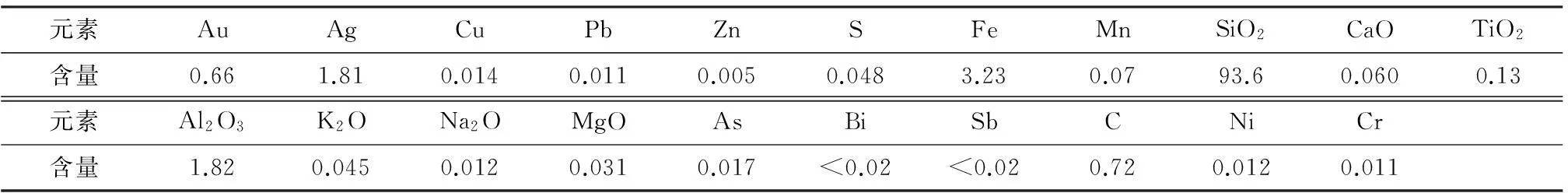

表1矿石化学多元素分析结果

%

注:Au、Ag含量单位为g/t。

2试验原料与器材

试验器材:PVC管(直径350 mm、长度4 m)4根,不同粒级的筛子,塑料桶6个,滴管、海绵若干,锥形瓶3个。试验原料:2 000 kg矿石(含水4.17%),固体氰化钠,石灰,工业水。通过小型柱浸试验,研究矿石浸出情况。

3试验结果与讨论

3.1入堆矿石筛分试验。

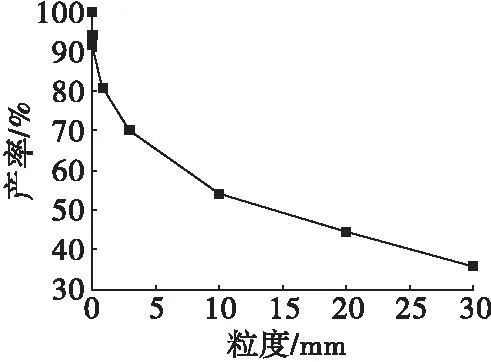

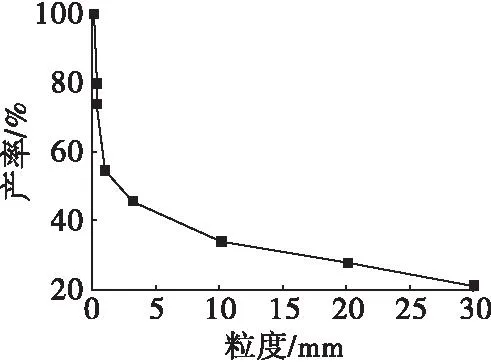

矿石粒度的大小,对金的浸出影响较大,对2#堆场进行取样筛分,筛分结果见表2,筛上粒度累积分布曲线和筛上金属分布曲线见图1、图2。

表2 2#堆场取样筛分结果

由表2和图1、图2可知,矿石粒度粗细分布不均匀,+3 mm粒级占了69.93%,-0.075 mm粒级含量较高,占6.37%;矿石品位随粒度的减小而增大;金属分布呈两端分布,粗粒级(+3 mm)占45.72%,细粒级(-0.075 mm)占20.49%;显然,要提高金的浸出率,矿石粒度要合理,细粒级 (-0.075 mm)含量越多,矿石的渗透性越差,金的浸出效果也差;需提高碎矿的洗矿效率,降低进入堆场矿石的粉矿量,另外需通过制定合理的喷淋制度及加药制度以提高金的浸出率。

图1 筛上粒度累积分布曲线

图2 筛上金属分布曲线

3.2柱浸试验3.2.1含粉率试验

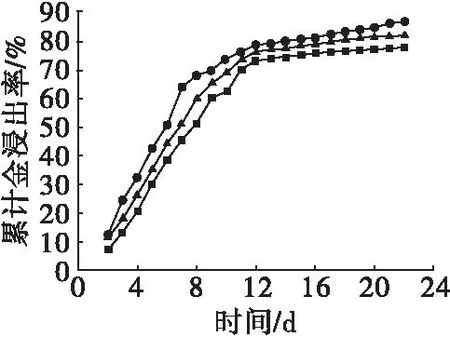

由筛分试验结果可知,随着细粒级的增多,含泥量增加,矿石的渗透性变差,金的浸出速度慢,浸出效率也低下,为了控制合理的含粉率,以-0.075 mm粒级含量多少进行了含粉率柱浸试验,试验结果见图3。

图3 含粉率试验结果

由图3可见,在相同喷淋时间下,随着含粉率的增加,浸出率降低,因此堆场的入堆矿石含粉率 (-0.075 mm含量)尽量控制5%以内;这就需要露采做好矿石配比,同时碎矿系统要提高洗矿效率,将入堆矿石的含粉率控制在5%以内。

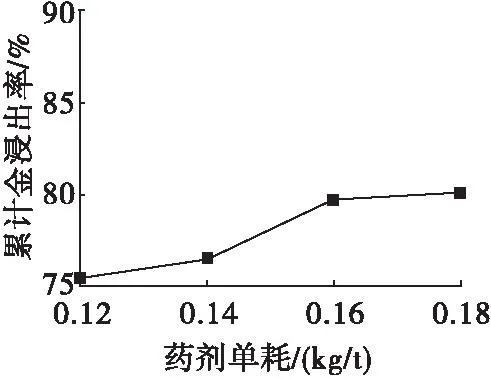

3.2.2氰化钠药剂用量试验

原矿金品位为0.66 g/t,含粉率为6.37% (-0.075 mm含量),进行柱浸小型试验,其他控制条件相同,试验结果见图4。

图4 药剂用量试验结果

由图4可见,随药剂单耗的增加,金浸出率提高,考虑药剂成本,选择药剂单耗为0.16 kg/t。

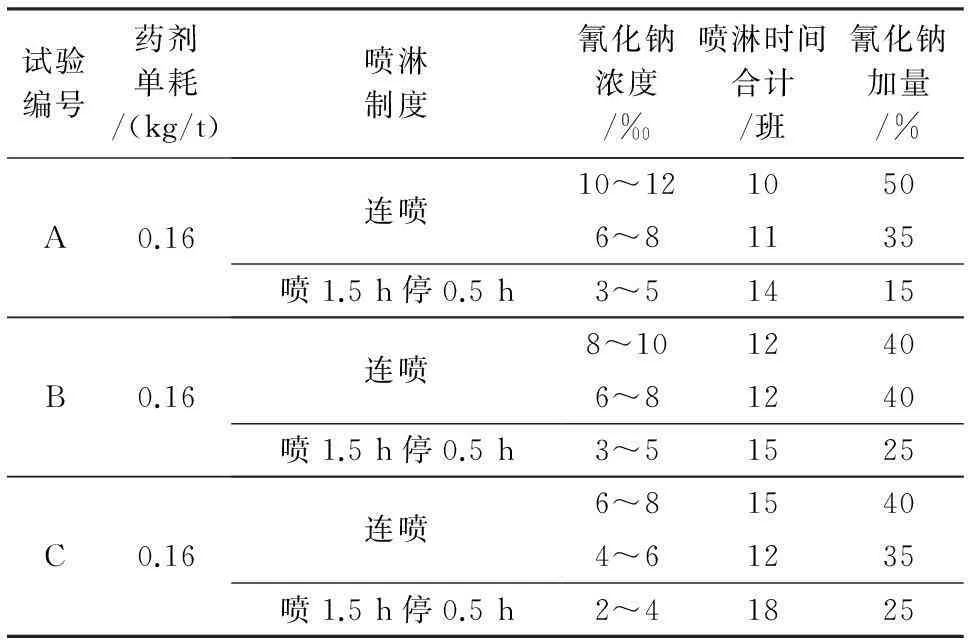

3.2.3加药浓度试验

氰化钠浓度对金浸出速度的影响较大,生产上加药制度分前期(高峰期)、中期、后期3个阶段,3个阶段加药浓度不同,每个阶段的用药占药剂总量不同。针对高含粉率、渗透性差的矿石,在喷淋制度和喷淋强度相同的情况下,改变加药浓度,延长加药时间,进行了A、B、C 3组试验,喷淋制度和加药制度见表3,试验结果见图5~图7。

表3 喷淋制度和药剂制度

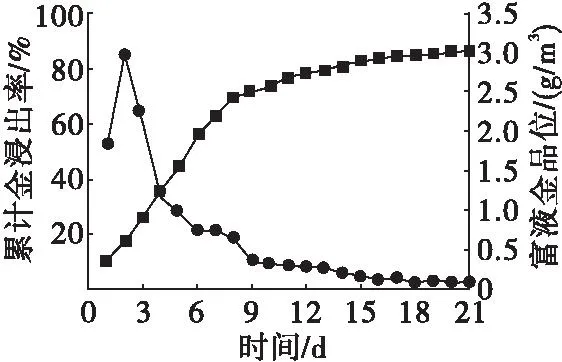

图5 A药剂浓度试验结果

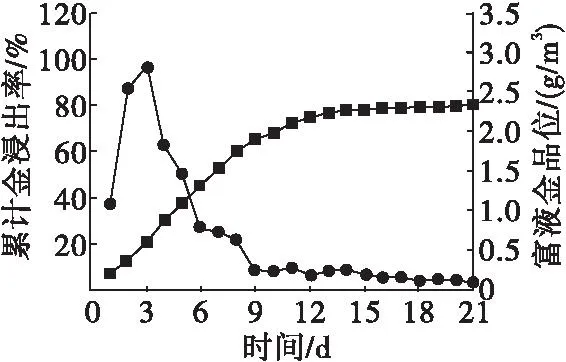

图6 B药剂浓度试验结果

图7 C药剂浓度试验结果

由图5~图7可见,在药剂单耗不变的情况下,通过降低前期的药剂浓度,延长加药时间,取得了比较好的浸出效果;试验B的试验结果在不同的加药阶段,浸出率都最佳,加药时间比试验A多了4个班,最终浸出率达到86.8%, 说明前期加药浓度控制在8‰~10‰和加40%的药量对于含粉率较高的堆场是比较有利的,同时避免了高浓度加药时间短,与浸出出金过程脱节,可能造成重叠加药、过渡加药等情况。

4工业试验

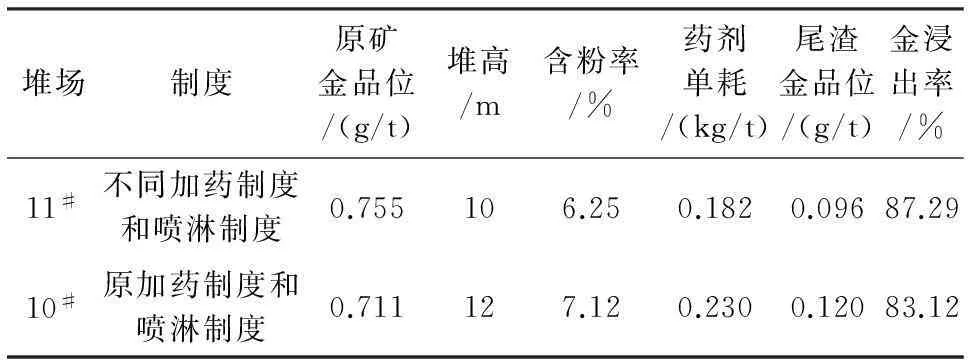

根据试验研究结果,在现场进行了工业试验。11#入堆时进行配矿,含粉率控制在5%左右,同时筑堆高度由12 m降低到10 m,石灰用量控制在0.35 kg/t,通过调整药剂制度和喷淋制度,进行喷淋浸出;另外,10#堆采取原制度,堆高12 m,石灰单耗相同,喷淋周期与11#堆相同,现场实施后的生产指标对比结果见表4。

表4 不同制度的生产指标对比

由表4可知,针对低品位含粉率较高的矿石,采取降低前期加药浓度,延长加药时间的方式,尾渣金品位由0.12 g/t降低到0.096 g/t,药剂单耗由0.23 kg/t降低到0.18 kg/t,浸出率由83.12%提高到87.29%。

5结论

(1)某低品位金矿采用破碎+洗矿+堆浸联合工艺,堆场的入堆矿石含粉率(-0.075 mm含量)控制在5%以内,有利于增加矿堆的渗透性,缩短喷淋周期,提高堆浸的浸出率。

(2)针对低品位含粉矿率高的矿石,药剂单耗控制在0.16 kg/t,采取降低前期加药浓度,控制在8‰~10‰和加40%的药量及延长加药时间的方法,在小型试验中取得了良好的浸出效果。

(3)在工业生产实施中,低品位不同含粉率堆场通过对其喷淋制度和加药制度的调整,取得了较好的效果,尾渣金品位由 0.120 g/t降低到 0.096 g/t,药剂单耗由 0.230 kg/t降低到 0.182 kg/t,浸出率由83.12%提高到87.29%。

参考文献

[1]张成强,李洪潮,张红新,等.某低品位原生金矿选矿试验研究[J].中国矿业,2010,19(11):89-91.

[2]王义平,任雨华,姚香.大型堆浸工艺设计施工及应用经验[J].金属矿山,2005(Z2):169-173.

[3]贺日应.紫金山金矿堆浸试验研究[J].矿业快报,2006(12):14-16.

[4]戴小通.金矿堆浸浸出率的影响因素及改进措施[J].采矿技术,2000,16(12):451-452.

[5]浸矿技术编委会.浸矿技术[M].北京:原子能工业出版社,1994.

[6]陈清波,李妍妍.关于贫化硫化物石英脉含金矿石工艺流程几个问题的探讨[J].黄金,1995,16(5):36-38.

(收稿日期2016-01-18)

王世辉(1981—),男,工程师,364200 福建省上杭紫金小区7栋208室。