伊朗磁铁精矿成球性能的试验研究

2016-05-12尹纪峰

尹纪峰

(山东省冶金设计院股份有限公司)

伊朗磁铁精矿成球性能的试验研究

尹纪峰

(山东省冶金设计院股份有限公司)

摘要为获取伊朗磁铁精矿Z矿和S矿制备球团矿的科学数据和技术依据,进行了磁铁精矿的原料特性分析和小型球团造球试验研究。通过试验可以看出:两种磁铁矿具有较好的成球性和亲水性能,但两种磁铁矿的比表面积偏低需进一步处理提升比表面积;经过处理的Z矿和S矿进行成品球团矿性能试验,成品球的抗压强度大于2 500 N/球,能够满足工艺需求。

关键词磁铁精矿成球性能球团矿抗压强度

直接还原球团矿(DRI)含铁量高、成分稳定而纯净,不仅是替代废钢的理想电炉原料,而且是冶炼优质钢和特殊钢时不可缺少的稀释剂,发达国家电炉炉料比中DRI已高达40%~50%。此类方法中,目前技术成熟且应用较广的为“二步法”直接还原工艺。“二步法”以膨润土为黏结剂,将铁精矿造球,先经高温(1 200~1 300 ℃)氧化焙烧固结后,再入窑或入炉进行煤基或气基直接还原。

山东省冶金设计院股份有限公司承接伊朗某球团厂设计工作,在设计使用磁铁精矿制备作直接还原使用的氧化球团之前,委托中南大学开展磁铁精矿链篦机—回转窑球团生产工艺的试验研究,通过研究磁铁精矿的各项特性和成球性能及冶金性能,以获取设计球团厂充分的科学数据及在生产过程高效利用磁铁精矿制备球团矿的技术依据。

1原料性能检测

1.1铁精矿性能分析

1.1.1化学成分

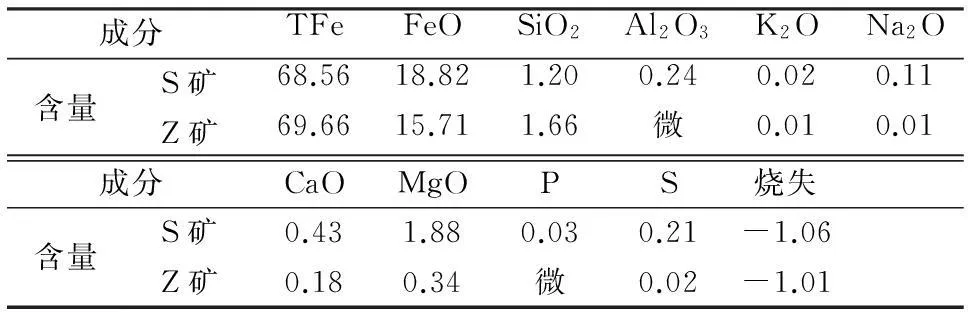

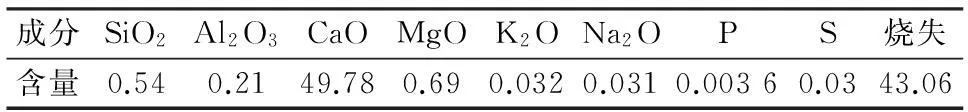

铁精矿的化学成分分析结果见表1。

表1铁精矿化学成分含量

%

由表1可知,磁铁精矿含铁品位高,其铁品位均高于66%,硅含量及其他杂质含量低;从化学成分看,该铁精矿适合作为直接还原炼铁工艺的含铁原料;由FeO含量可知,该磁铁矿属于混合矿类型,主要组分为磁铁矿,磁铁矿在预热焙烧过程发生氧化反应有利于降低球团生产的能耗,但两种磁铁矿中S矿MgO含量高达1.88%,硫含量仍有0.21%,这有可能影响磁铁矿的氧化及后续球团固结。

1.1.2粒度组成分析

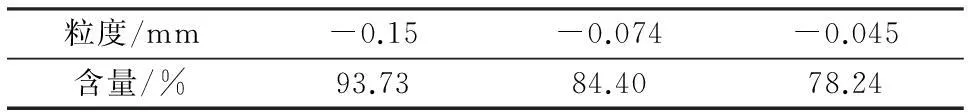

通过水筛,测定铁精矿的粒度组成,其结果见表2。

表2 铁精矿粒度组成

由表2可知,这两种铁精矿仅Z矿的粒度勉强达到造球对铁精矿粒度的要求,S矿粒度明显偏粗,不适合用于直接造球;若能进一步细磨,将有助于改善细磨物料的成球性能,降低膨润土用量,提高生球强度。

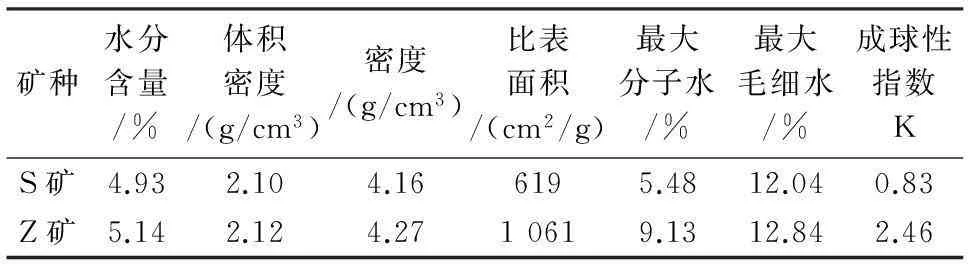

1.1.3物理性质

铁精矿的静态成球性指数大小可用来评价该矿是否易于成球[1-3],而成球性指数则通过测定最大分子水和最大毛细水得到[3],其测定结果见表3。

表3 铁精矿物理性质

由表3可知,两种磁铁精矿都具有良好的亲水性能,但要求造球原料的比表面积达到1 500~ 1 900 cm2/g,两种铁精矿的比表面积都远小于球团生产对铁精矿比表面积的要求,因此其动态成球性能有可能较差。

1.2膨润土性能分析1.2.1化学成分分析

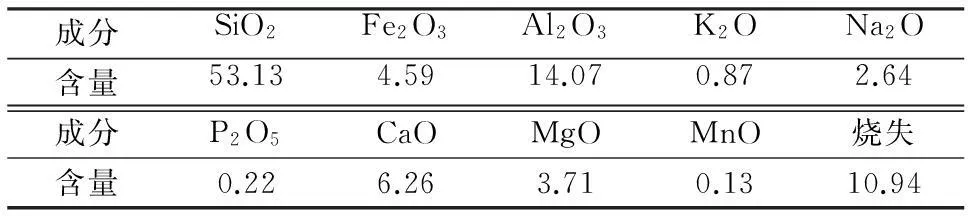

膨润土的化学成分分析结果见表4。表4膨润土化学成分分析结果

%

由表4可知,该膨润土除了主要含有硅、铝氧化物外,所含CaO含量达到6.26%,与此同时也含有超过3%的Na2O+K2O,初步推断该膨润土介于天然的钙基膨润土和钠基膨润土之间,更偏向于是一种天然钙基土。

1.2.2物理性质

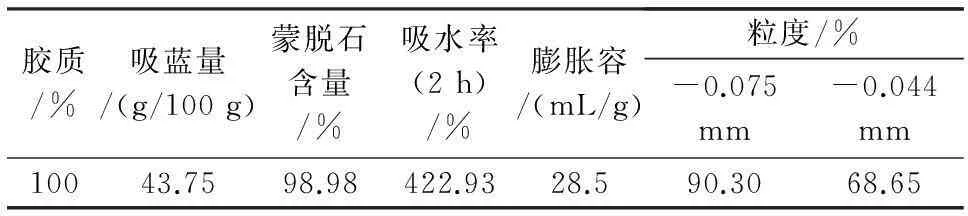

膨润土的相关物理性能见表5。

由表5可知,该膨润土蒙脱石含量、吸水率和膨胀容均达到一级标准,而粒度组成中-0.075 mm粒级含量为90.30%,达不到二级标准的 -0.075 mm粒级含量大于99%,因此仍需进一步细磨以改善膨润土的性能[1-3]。

表5 膨润土物理性质

1.3石灰石性能分析1.3.1石灰石化学成分分析

由于铁矿石的脉石成分绝大多数以SiO2为主,故常用CaO和MgO的碱性熔剂。试验使用石灰石调节球团碱度,其化学成分见表6。石灰石可以在一定程度上改善球团的还原性和抗压强度,但也会在一定程度上影响球团的还原膨胀。

表6石灰石化学成分含量

%

1.3.2物理性质

通过水筛测定石灰石的粒度组成,其结果见表7。由表7可知,其粒度可满足造球的要求。

表7 石灰石粒度组成

2小型球团试验

2.1造球试验 2.1.1膨润土用量对生球性能的影响

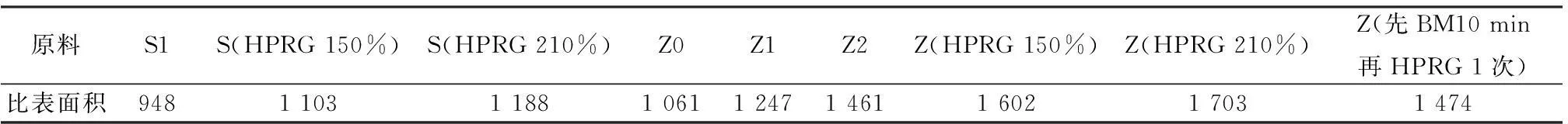

原料经不同预处理后,得到不同的造球原料,造球原料的相应标记如下所示。Si表示S矿经i次高压辊磨后所得的原料,其中i= 0,1。S(HPRG 150%)表示S矿经过以150%的比例做边料循环后所得的原料;S(HPRG 210%)表示S矿经过以210%的比例做边料循环后所得的原料。Zj表示Z矿经j次高压辊磨后所得的原料,其中j=0,1,2。Z(HPRG 150%)表示Z矿经过以150%的比例做边料循环后所得的原料;Z(HPRG 210%)表示Z矿经过以210%的比例做边料循环后所得的原料。Z(BM 10 min)表示Z矿经10 min球磨后所得的原料;Z(BM 30 min)表示Z矿经30 min球磨后所得的原料;Z(BM 50 min)表示Z矿经50 min球磨后所得的原料;Z(先BM 10 min再HPRG 1次)表示Z矿经10 min球磨后再进行一次高压辊磨所得的原料[2]。对各种原料的比表面积进行测定,试验结果见表8。

由表8可知,经过各种预处理后的S矿和Z矿,其比表面积均得到提高,从而有利于改善铁精矿的动态成球性能。

表8不同处理的铁精矿比表面积

cm2/g

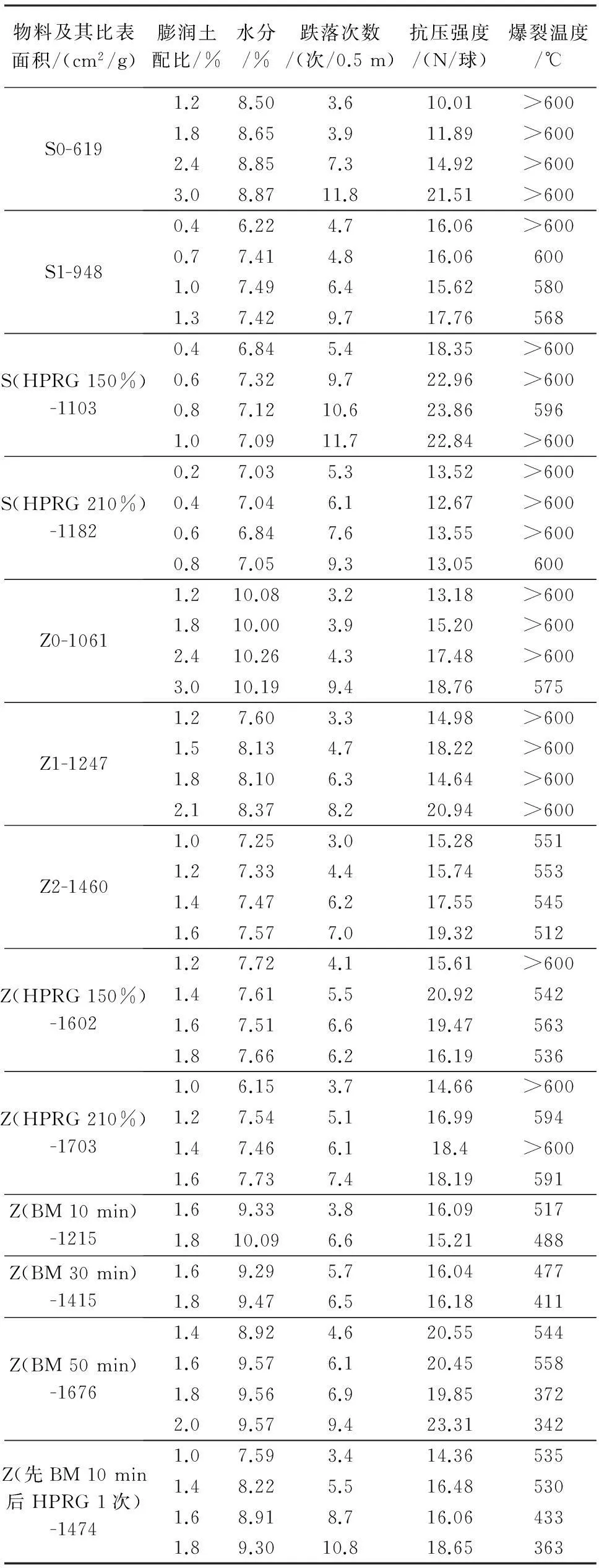

在考察膨润土用量对生球性能的影响时,固定造球时间为12 min,紧密时间为2 min。对S矿和Z矿分别进行各种预处理,然后对处理后的原料进行造球试验来考察膨润土用量对各个原料生球性能的影响,当对各种原料的生球进行考察时,分别固定造球水分,试验结果见表9。

由表9可知,经过预处理后的铁精矿,其生球性能均得到一定的改善;无论S矿还是Z矿,对铁精矿以210%的比例做边料循环的预处理方法对于降低膨润土的用量效果最佳;而且经该处理方式的铁精矿造球后所得生球的性能也符合工业生产要求。

2.1.2造球时间对生球性能的影响

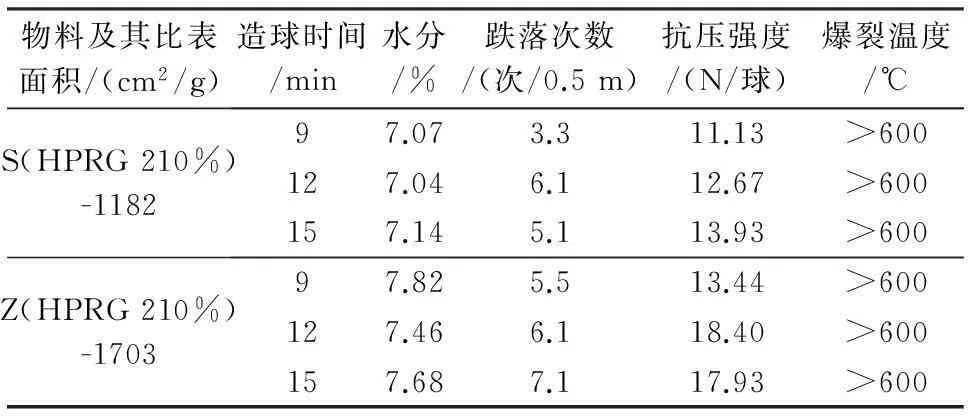

分别考察造球时间对S(HPRG 210%)和Z(HPRG 210%)的生球性能的影响,相应造球参数固定为:S(HPRG 210%)和Z(HPRG 210%)的膨润土配比依次为0.4%和1.4%,造球水分以各原料最适宜的水分为准,造球过程中生球紧密时间固定在2 min,试验结果见表10。

由表10可知,造球时间由9 min增加到12 min时,生球的落下强度和抗压强度均有所提高,但由12 min增加到15 min时,生球的落下强度基本保持在6.0次/0.5 m左右,生球的抗压强度也变化不大;在造球时间为9~15 min时,生球的爆裂温度均大于600℃;S(HPRG 210%)的适宜造球时间为12~15 min,Z(HPRG 210%)的适宜造球时间为9~12 min;在各自的适宜造球时间下,所得生球的落下强度能达到6.0次/0.5 m左右,生球的抗压强度均大于10N/球,满足工业生产要求[2-3]。

2.1.3造球水分对生球性能的影响

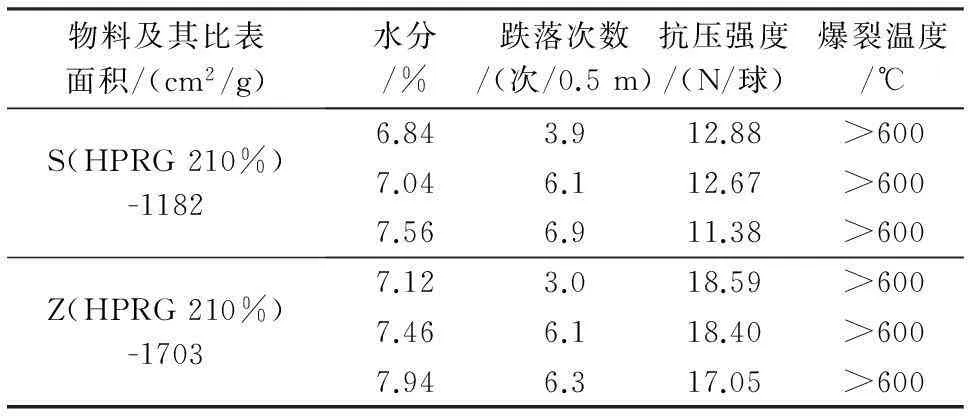

考察造球水分对S(HPRG 210%)和Z(HPRG 210%)的生球性能的影响,相应造球参数固定为:S(HPRG 210%)和Z(HPRG 210%)的膨润土配比依次为0.4%和1.4%,造球时间为12 min,紧密时间为2 min,试验结果见表11。

由表11可知,在上述造球水分的条件下,所得生球的爆裂温度均大于600 ℃;随造球水分的增大,生球的落下强度明显增大,而生球的抗压强度略有下降,但都大于10 N/球;S(HPRG 210%)的适宜造球水分为7.0%~7.5%,Z(HPRG 210%)的适宜造球水分为7.5%~8.0%;在上述适宜造球水分下,生球的各项性能均能达到工业生产的要求。

表9 膨润土对生球性能的影响

表10 造球时间对生球性能的影响

表11 造球水分对生球性能的影响

2.1.4碱度对生球性能的影响

在配料过程中添加含有CaO的矿物或其他熔剂生产的球团统称为熔剂性球团。有研究表明,一定碱度范围内,熔剂性球团在抗压强度及冶金性能等方面都有显著改善。但熔剂性球团矿相结构较复杂,焙烧过程中也可能产生很多液相,从而减少焙烧球的抗压强度[4]。

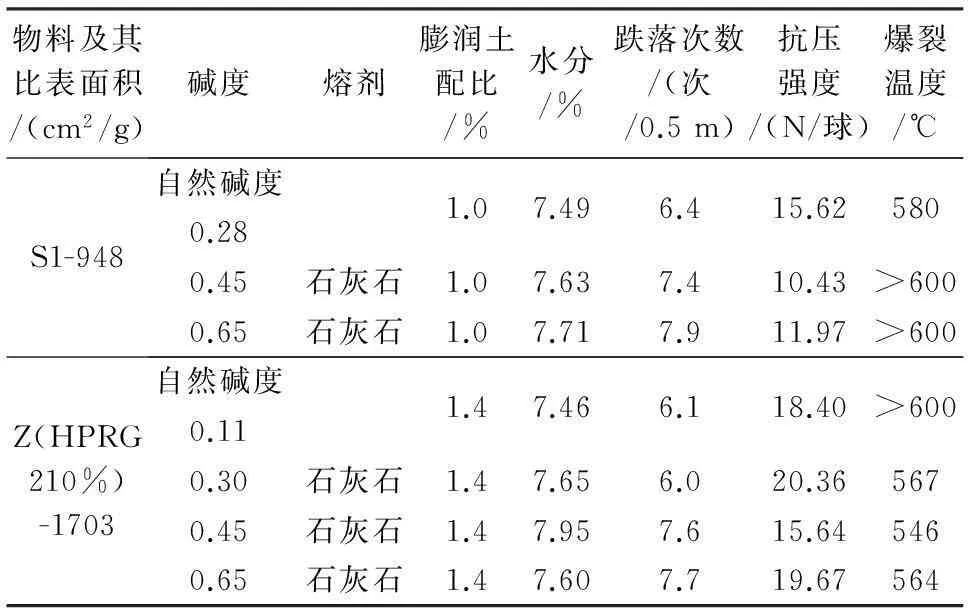

考察碱度对S1和Z(HPRG 210%)的生球性能的影响,所采用的调碱度的添加剂为石灰石。相应造球参数固定为:S1和Z(HPRG 210%)的膨润土配比依次为1.0%和1.4%,造球时间为12 min,紧密时间为2 min,试验结果见表12。

表12 碱度对生球性能的影响

由表12可知,随着球团碱度的提高,其生球落下强度整体上有所提高;对于S1球团,随着碱度的提高,爆裂温度变化不大;对于Z(HPRG 210%)球团,随着碱度的提高,从整体上来看,爆裂温度出现降低的趋势。

2.2预热焙烧试验

从造球试验数据可以看出,两种磁铁矿分别经过单一高压辊磨预处理或210%边料循环高压辊磨预处理后才能满足造球生产要求,所以选用此类生球进行预热焙烧试验。

2.2.1预热制度2.2.1.1预热温度

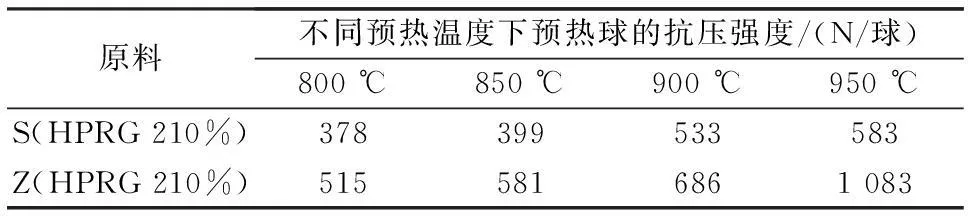

固定预热时间10 min,考察预热温度对预热球强度的影响,试验结果见表13。

表13 预热温度对预热球抗压强度的影响

由表13可知,随着预热温度的提高,预热球的抗压强度也相应提高;根据试验结果,选取的各造球原料的适宜预热温度为S(HPRG 210%):950 ℃, Z(HPRG 210%):900 ℃。

2.2.1.2预热时间

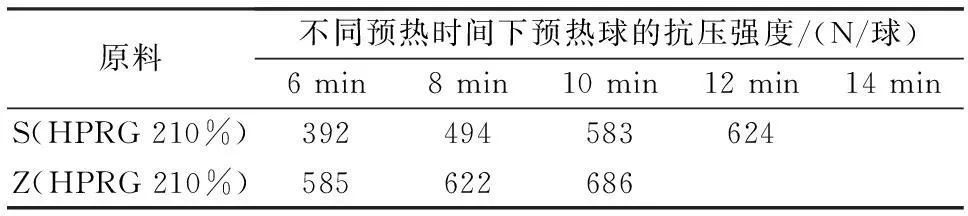

选取适宜预热温度后,固定预热温度,考察预热时间对预热球抗压强度的影响,试验结果见表14。

表14 预热时间对预热球抗压强度的影响

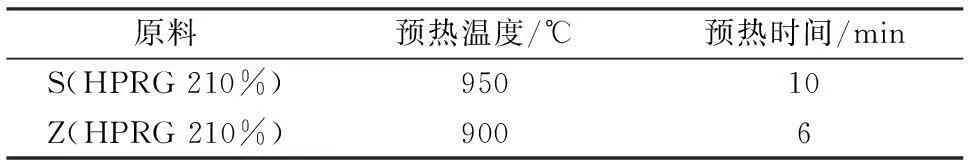

由表14可知,随着预热时间的增加,预热球的抗压强度相应增加;根据试验结果,选取的各造球原料的适宜预热制度见表15。

表15 适宜预热制度

2.2.2焙烧制度2.2.2.1焙烧温度

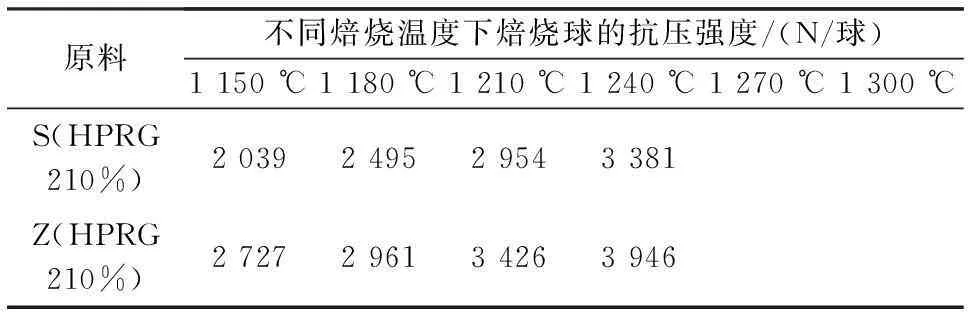

在上述适宜的预热制度和固定焙烧时间为12 min的条件下,考察焙烧温度对焙烧球强度的影响。试验结果见表16。

表16 焙烧温度对焙烧球抗压强度的影响

由表16可知,随着焙烧温度的升高,各原料的焙烧球抗压强度呈现升高的趋势。根据试验结果,选取的各造球原料的适宜焙烧温度为S(HPRG 210%):1 240 ℃,Z(HPRG 210%):1 210 ℃。

2.2.2.2焙烧时间

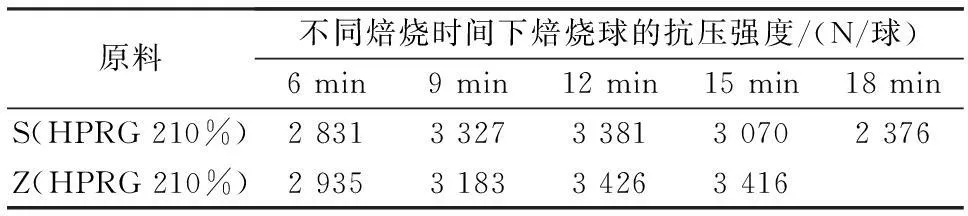

在适宜预热制度和焙烧温度的前提下,考察焙烧时间对焙烧球抗压强度的影响,试验结果见表17。

表17 焙烧时间对焙烧球抗压强度的影响

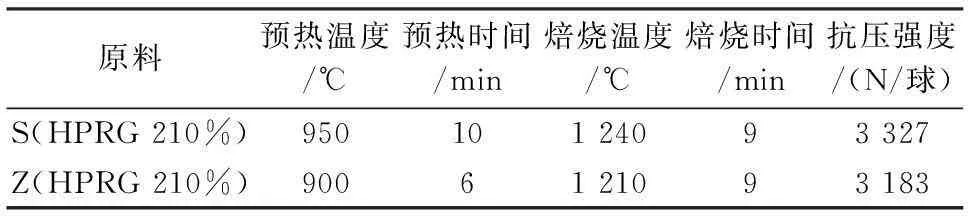

由表17可知,随着焙烧时间的增加,各个造球原料的焙烧球抗压强度基本呈现先增大后减小的趋势。根据上述试验结果,选取的各造球原料的适宜预热焙烧制度见表18。

表18 适宜预热焙烧制度

2.3成品球团矿冶金性能试验

2.3.1化学成分

成品球团矿的化学成分分析结果见表19。

表19成品球团矿化学成分含量分析

%

成分TFeFeOSiO2Al2O3K2O含量S(HPRG210%)67.240.531.780.500.03Z(HPRG210%)67.090.352.430.240.02成分Na2OCaOMgOPS含量S(HPRG210%)0.101.291.840.02080.0017Z(HPRG210%)0.100.280.420.00470.0012

由表19可知,成品球全铁品位高,达到66.1%以上,硅及其他杂质含量低,是优质的直接还原用炉料。

2.3.2物理性质

成品球粒度分布结果(见表20)表明,粒度组成良好,主要分布在12~15 mm,可满足后续冶炼生产要求。成品球堆密度、孔隙率以及裂纹率见表21。

表20 成品球团粒级组成

由表21可知,各合格成品球的堆密度均相差不大,各方案成品球的裂纹率小于40%,成品球上绝大部分裂纹为细小的裂纹,这对成品球的抗压强度影响不大,各个方案所得成品球强度均大于2 800 N/球。

表21 成品球团物理特性

2.3.3冶金性能

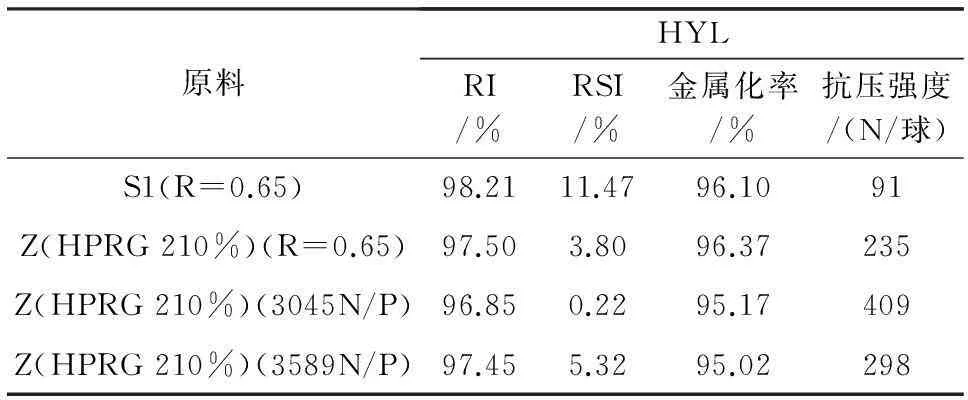

为考察成品球在竖炉中的还原行为,采用基于HYL法的还原性(RI),还原膨胀率(RSI)[3-4],低温还原粉化率(RDI),金属化率的测定方法,对其冶金性能进行了研究,试验结果见表22。

表22 冶金性能

3结语

(1)S矿和Z矿两种磁铁精矿属于磁赤混合矿类型,全铁含量高,均大于68%,硅、铝含量低,从化学成分角度可作为优质的直接还原原料使用。S矿中硫和MgO含量高,在制备氧化球团时将会影响球团的氧化固结,降低球团强度。

(2)两种磁铁矿具有较好的成球性,表明亲水性能较好;但两种磁铁矿的比表面积偏低,最高只有1 000 cm2/g左右,尤其S矿粒度偏差,比表面积仅600 cm2/g左右,因此两种磁铁矿均需进一步提高比表面积,才适合进行球团制备。膨润土除粒度偏粗外其他质量优良,建议在实际生产中进一步细磨膨润土,保证-0.074 mm粒度比例大于99%。

(3)在最佳造球条件下,两种磁铁矿分别经过单一高压辊磨预处理或210%边料循环高压辊磨预处理后,S矿在添加0.4%~1.0%的膨润土或Z矿在添加1.4%左右的膨润土时,生球质量指标能满足工业生产要求:落下强度>6次/0.5 m,抗压强度>10 N/球,爆裂温度>600 ℃。

(4)通过小型球团试验,得出适宜的预热焙烧制度为:预热温度900~950℃,预热时间6~10min,焙烧温度1210~1240℃,焙烧时间9min([3])。在以上条件下单一Z矿得到的成品球团矿,抗压强度大于3000N/球;而单一S矿经调整碱度到0.65后,抗压强度大于2800N/个;配加Z矿有利于改善S矿的球团焙烧性能。

(5)成品球团冶金性能指标良好,采用希尔法测定的还原度大于96%,金属化率大于94.5%,还原膨胀率小于12%。但制备出的氧化球团用于气基直接还原,其还原球强度偏低,部分样品还原粉化测试后未破损球团比例偏低,将有可能不利于气基还原生产进行。

参考文献

[1]傅菊英.含铁矿物成球性指数K的研究[J].烧结球团,1992(4):4-7.

[2]彭志伟,李光辉,唐兆坤,等.改善铁精矿成球性能的研究[J].钢铁,2008(12):7-9.

[3]熊守安,朱德庆,范晓慧,等.链篦机-回转窑法氧化球团矿试验研究[J].烧结球团,2002,27(4):1-6.

[4]吕志义,陈革,马利,等.不同碱度及含氧化镁球团矿试验研究[J].包钢科技,2003,29(4):1-3.

Experiment on Pelletization Ability of Magnetite Concentrate from Iran

Yin Jifeng

(Shandong Metallurgical Design Institute Co., Ltd.)

AbstractIn order to obtain the scientific data and technical basis of pellets preparation by Iran magnetite concentrate Z-ore and S-ore, the material characteristic analysis of the magnetite concentrate and small balls pelletizing tests were conducted. The results indicated that: the two kinds of magnetite has good pelletization ability and hydrophilic, specific surface area of the two kinds magnetite was a bit low, need further treatment to be increased; finished pellets ore performance tests was conducted on the processed Z-ore and S-ore, the compressive strength of finished product ball is higher than 2 500 N/P, can satisfy the process requirements.

KeywordsMagnetite concentrate, Pelletization ability, Pellets ore, Compressive strength

(收稿日期2016-01-07)

尹纪峰(1982—),男,工程师,250000 山东省济南市高新区舜华路1969号。