一种新型车载碳纤维反射体研制

2016-05-11宁晓磊杨文宁王海东

宁晓磊,杨文宁,王海东

(中国电子科技集团公司 第五十四研究所,河北 石家庄 050081)

一种新型车载碳纤维反射体研制

宁晓磊,杨文宁,王海东

(中国电子科技集团公司 第五十四研究所,河北 石家庄050081)

摘要:针对目前中型车载天线高机动性、高精度等要求,本文突破传统设计方法,在“一体化”结构理念指导下,大量采用具有高比模量和比强度、抗疲劳强度好、耐腐蚀、尺寸稳定性好等特性的碳纤维复合材料及其结构,设计和制造了3.2m反射体,反复拆装精度不超过0.16mm,且外观优良、重量轻、拆装便捷,能够满足车载Ka频段使用。

关键词:碳纤维;反射体;高精度;高机动性

与固定站天线相比,车载天线正朝着小型化、自动化、高机动性方向发展,这就对天线的重量、架设时间等与天线机动性能密切相关的结构指标提出了更高的要求。但目前该类天线的结构设计技术成熟度差,在结构设计时,需对反射面的分块方式、连接方式、装配方式、折叠机构、型面的保型机构等方面细化论证,设计难度较大。

在装备轻量化需求背景下,碳纤维复合材料以其高的比模量和比强度、抗疲劳强度好、耐腐蚀、尺寸稳定性好等特性正在逐步替代铝合金。对于反射面的分块方式,无论是铝合金材质还是碳纤维复合材料,目前常见的有“花瓣”式结构和平行分块折叠结构。其不足之处就是反射体重量大、装配复杂、机动性差、反射面精度有瓶颈[1,2]。

本文在前人研究工作基础之上,充分利用碳纤维复合材料性能优势,优化结构设计、分块方式、保型机构,保证天线满足车载环境和高精度指标要求。

1天线结构设计

1.1一体化结构设计

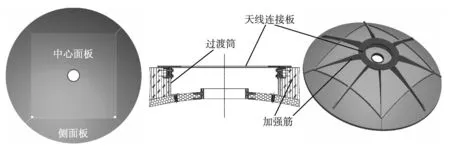

本文以3.2m标准抛物面反射体为例,将反射面分为5块,中心面板投影尺寸为2m×2m,面积为4.22m2,侧面板面积为1.22m2,如图1所示。该设计摒弃了传统的结构样式,从反射器整体的“一体化”设计为出发点,去除了天线的中心体结构,使天线反射器的各个分块部分独自成为具有背部支撑结构的结构刚体,大大简化了天线组装复杂性。

(a)正面 (b)中心剖视图 (c)背面图1 3.2m反射体示意图

(1)中心面板结构设计

中心面板主要由反射面板、8条加强筋、过度筒、天线连接座组成。反射面板采用1mm厚碳纤维复合材料蒙皮、厚耐久型铝蜂窝夹芯、铝合金接口埋件整体胶粘结构形式;加强筋采用2mm厚碳纤维复合材料蒙皮、36mm泡沫夹芯、钢质接口埋件整体胶粘结构形式,外形采用了流线设计既保证了刚度又提高了美观度;过度筒采用纯碳纤维复合材料与钢质天线连接板整体胶粘结构。

(2)侧面板结构设计

侧面板由反射面板、加强筋组成,其结构形式与中心面板相同,加强筋在结构上与中心面板呈连续流线设计。

1.2反射体保型设计

反射体型面精度直接影响天线的电气性能,除了要保证单块面板的精度,更要在面板连接方式上做足功课,保证面板在反复拆装使用过程中始终能保持良好的精度。笔者在面板和连接方式上设计如下:

(1)在碳纤维天线中采用面板翻边设计,翻边总厚度为5mm,使得天线面板由传统板式结构变为半箱式结构,大大提高了自身的刚强度。翻边与面板整体成型,既保证了面板自身的精度,也满足连接强度设计要求。

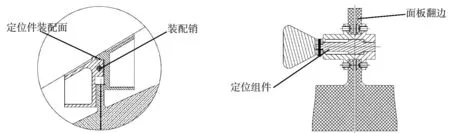

(2)面板与面板连接设计。在加强筋连接处采用面+销连接定位方式,如图2所示;面板翻边处通过锥销+螺连相结合,如图3所示,采用过定位方式在每条边上均匀布置4组连接件。

图2 加强筋连接方式 图3 定位组件结构

2天线加工工艺

2.1复合材料构件加工工艺

产品所采用的复合材料为碳纤维斜纹编织布环氧树脂中温固化预浸料,通过热压罐工艺固化成型。具体实施工艺如下:

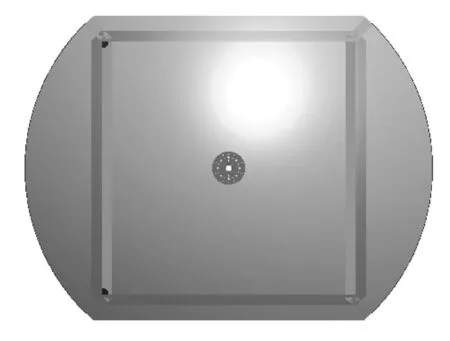

图4 模具示意图

(1)模具设计。该类天线模具既要能在面板加工时使用,又要在整体装配时起到装配工装的作用,还要运输方便,因此设计了一套尺寸为Φ3.2m×2.4m的模具,如图4所示。

(2)面板成型工艺。面板蒙皮通过热压罐中温固化工艺预制,再采用低温固化胶膜将蒙皮、蜂窝、预埋件在热压罐内90℃整体固化成型。由于所选胶膜固化温度低,降低了碳纤维蒙皮和模具、预埋件之间的温差,有助于提高面板精度。所得到中心面板均方根精度为0.151mm,侧面板均方根精度分别为0.092mm、0.085mm、0.105mm、0.09mm。

(3)加强筋成型工艺。加强筋采用闭模工艺,将碳纤维蒙皮、胶粘剂、泡沫夹芯、预埋件中温固化整体成型。

(4)碳纤维过度筒与钢质天线连接板在热压罐内中温固化整体成型。

通过上述成型工艺,得到了刚性和精度优良的面板、加强筋、过度筒,为整体性能的实现奠定了基础。

2.2装配工艺

装配工艺是否得当,直接体现在产品性能上,因此装配是最后也是非常关键的一步,本研究采用了如下装配工艺:

第一步:装配中心面板+2块侧面板。首先将3块面板按模具刻线放置好,并在面板侧面与模具之间布置真空袋真空负压。该操作可将面板和模具之间空气抽走,使面板紧紧贴附在模具上,有助于提高装配精度。采用室温固化糊状胶配粘过度筒(含连接板)、加强筋、定位组件,整个操作过程环境温度控制在20℃-30℃之间,固化温度不超过50℃。

第二步:将中心面板旋转90°,按上述装配工艺装配中心面板和另外2块侧面板所需加强筋和定位组件。

第三步:装配侧面板之间的4组定位组件。

2.3测试结果及分析

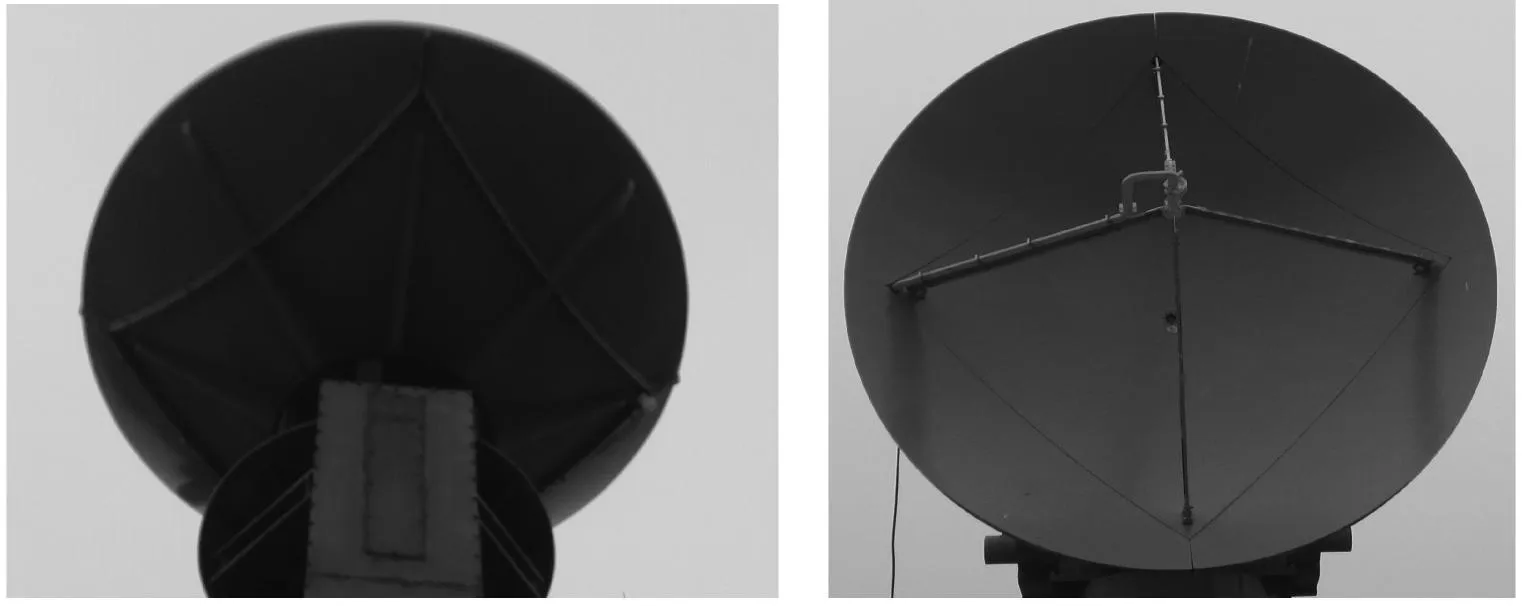

采用碳纤维复合材料的某3.2m天线体实物如图5所示。可以看出,该天线体外观质量优良,结构简洁,拼装后整体性好,轮廓过渡圆滑。借助摄影测量手段,其面精度均方根值实测值为0.147mm。同时对整个反射体进行了称重检测,其中金属件重量约为58kg,复合材料及其结构重量约为74kg,总重量只有132kg,与目前同口径反射体相比,无论在重量还是精度上都有明显优势。

经过200km跑车和数次拆装后,精度一直维持在0.16mm以内,而且每次拆装时间不超过8分钟,完全满足Ka频段及高机动性使用要求。

图5 3.2m反射体实物图

3结束语

针对车载天线高机动性、高精度指标要求,基于“一体化”设计理念,研制出具有外观优良、拆装便捷、精度高的碳纤维复合材料中型口径反射体,可为近似口径反射体的设计和制造提供一定的技术参考。

参考文献:

[1]马万垒.2.4mKa天线轻型化设计及力学分析[J].河北省科学院学报,2013,30(4):44-49.

[2]牛忠文.大口径高精度航管雷达天线结构设计与应用[J].雷达科学与技术,2015,(1):103-112.

Research and production of a new type vehicle CFRP reflector

NING Xiao-lei,YANG Wen-ning,WANG Hai-dong

(The54thResearchInstituteofCETC,ShijiazhuangHebei050081,China)

Abstract:Aiming to requirement,such as high accuracy and high mobility,of the present medium-size vehicle antenna,a new design method that breaks through the traditional technipue and adopts the “integration” structure designing idea is proposed.Using a large number of CFRP and its structure,which has high specific modulus and specific strength,well fatigue resistance,corrosion resistance,nice dimensional stability,a 3.2m reflector is devised and manufactured.Its repeated dismount accuracy couldn’t scale out 0.16mm.This reflector,which has nice outward,low weight and is easy to tear open outfit,completely meet the vehicle’s and Ka-band’s demand.

Keywords:CFRP;Reflector;High accuracy;High mobility

中图分类号:TN820.8

文献标识码:A

文章编号:1001-9383(2016)01-0027-04

作者简介:宁晓磊(1983-),男,河北邯郸人,硕士,工程师,研究方向先进复合材料在电子工程方面的应用.

收稿日期:2015-12-24