大数据煤矿胶带输送机速度状态评估模型设计*

2016-05-11张金锁邢书宝西安科技大学能源学院陕西西安71005西安科技大学能源与经济管理研究中心陕西西安71005延安大学经济管理学院陕西延安716000西安科技大学管理学院陕西西安71005

罗 波,张金锁,邢书宝(1.西安科技大学能源学院,陕西西安71005; 2.西安科技大学能源与经济管理研究中心,陕西西安71005; .延安大学经济管理学院,陕西延安716000; .西安科技大学管理学院,陕西西安71005)

大数据煤矿胶带输送机速度状态评估模型设计*

罗波1,2,张金锁3,邢书宝4

(1.西安科技大学能源学院,陕西西安710054; 2.西安科技大学能源与经济管理研究中心,陕西西安710054; 3.延安大学经济管理学院,陕西延安716000; 4.西安科技大学管理学院,陕西西安710054)

摘要:当前煤炭行业由于宏观经济增长速度的下滑出现困难,传统的生产、管理模式对提升企业的经营效率难有作为,煤炭企业亟需转型升级,利用互联网、大数据、云计算等现代信息手段重构生产、管理模式势在必行。同时,中国“互联网+智慧能源”行动在能源企业运用大数据技术对设备状态等数据进行分析挖掘与预测,推进能源生产智能化,对进一步提高煤矿安全稳定运行水平具有重要意义。通过运用大数据、信息融合和灰色关联法,设计了一种甄别皮带故障的实用方法。实验结果表明,该方法对提高皮带使用效率,降低因皮带损坏导致停工而产生的经济损失具有十分重要的应用价值。

关键词:大数据;信息融合;灰色关联分析;皮带输送机

0 引言

当前煤炭行业由于宏观经济增长速度的下滑出现困难,传统的生产、管理模式对提升企业的经营效率难有作为,煤炭企业亟需转型升级,利用互联网、大数据、云计算等现代信息手段重构生产、管理模式势在必行。国务院发布的《关于积极推进“互联网+”行动的指导意见》提出了“互联网+智慧能源”的路线图,其首要措施是推进能源生产智能化。鼓励能源企业运用大数据技术对设备状态、电能负载等数据进行分析挖掘与预测,开展精准调度、故障判断和预测性维护,提高能源利用效率和安全稳定运行水平[1]。

胶带输送机是煤矿普遍使用的、高效率的运输设备,其稳定运行对保证煤矿产能和安全生产至关重要。但由于煤矿井下环境特殊,胶带自动化设备本身结构复杂、故障诊断困难,导致机电事故时有发生,给煤矿的安全生产造成巨大损失。大数据技术、故障诊断技术、信息融合技术和煤矿安全监测监控系统的快速发展,胶带输送机传感器信息、人工检测信息和胶带输送机相关安全规程及标准的综合利用,为煤矿胶带输送机大数据智能诊断决策发展提供了便利条件。

早在1984年Harrison就开始研究胶带输送机传感器监测装置[2],随后Trevor Lowe开展无损检测[3],Aport M等对胶带接头损伤进行研究[4]。国内胶带故障诊断研究近几年才慢慢开始发展,主要分为3类:①对胶带故障的分析,如黄民等对钢绳芯胶带输送机接头断裂、纵向撕带、火灾、张力超限的分析[5];李士戎、邓军等研究了胶带打滑引起的摩擦起火危险点分布规律[6];胡伟、李欧将模糊信息融合引入胶带故障诊断[7];吴定会等研究了DS证据理论的信息融合方法在胶带输送机故障诊断的应用[8];②胶带系统的开发:雷志鹏,宋建成设计基于PLC的综采工作面输送设备工况实时监测及故障诊断系统[9];宋伟研究了无人值守胶带输送机的状态在线监测系统[10];刘江辉研究胶带机运行中速度参数特征与胶带机运行状态的对应关系,提出了运行状态故障识别方法[11];张旭辉、马宏伟等提出一种带式输送机多级安全防护策略[12];③胶带系统安全评价:王广丰,谭继文对带式输送机运行状态分析及监测[13];刘树新,张飞等基于故障树对胶带进行安全评价[14]。

由上述研究可知,胶带相关研究集中在故障诊断分析、胶带保护和监测系统的开发和胶带系统的安全评价,对煤矿系统大数据的利用还处在起步阶段。胶带机运行速度不仅能实时反应胶带运行状态,也可以为胶带其他故障的判断,如断带、打滑等提供有效支撑[15]。为得到可靠的胶带输送机运行速度的状态信息,文中利用南梁煤矿现有的大数据平台为支撑,融合了传感器实时监测数据、历史数据和胶带人工检测信息,建立了基于信息融合-灰色关联分析的煤矿胶带输送机速度状态评估模型,实现胶带运行速度的状态评估与故障诊断,同时为胶带其他重大故障提供数据支撑,从而实现煤矿胶带输送机运输的智能化。

1 信息融合状态评估模型

灰色系统理论包含了对各子系统进行灰色关联度分析的概念,试图去寻求系统中各因素之间的数值关系,对于一个系统发展变化态势提供了量化的度量,在自然科学和社会科学领域得到较好应用。

由于煤矿井下工作环境十分恶劣,并且胶带系统相对复杂,胶带集控系统传感器对数据的采集存储,间隔时间较大,同时要去除传感器装置的老化、随机扰动、现场环境的影响,提高实测结果的置信度和可靠性。文中从传感器数据互补的角度出发,结合信息融合中的加权平均法和灰色关联分析算法,以速度传感器为例,探索大数据平台下实测数据和统计数据的数据级信息融合评估方法。

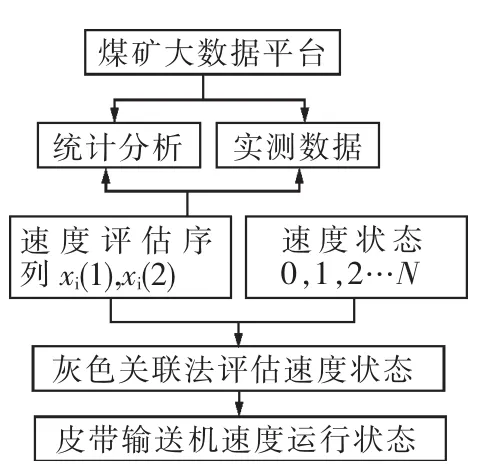

图1 信息融合-灰色关联的速度状态评估模型Fig.1 Speed state evaluation model of information fusion and grey correlation

如图1所示,利用煤矿大数据平台提供的历史数据和人工检测数据多次统计加权平均的基础上,识别速度的一般特征规律,与传感器实测数据组合构成加权评估向量,建立速度状态评估标准,对速度状态评估向量与速度状态评估标准做灰色关联分析,从而实现速度状态识别、评估。

2 灰色关联分析算法

灰色关联是是一种研究不确定性关联的方法,根据数据序列的微观或宏观几何接近,分析事物之间的不确定性关联,或确定事物内部因子间的影响程度或因子对主行为的贡献程度。其实质是分析因素之间发展态势的相似或相异程度,是一种曲线间几何形状的比较分析,由几何形状的接近程度决定相互间的关联程度,越接近关联度越大,远离则小[16]。

2.1确定反映系统行为特征的参考数列和影响系统行为的比较数列

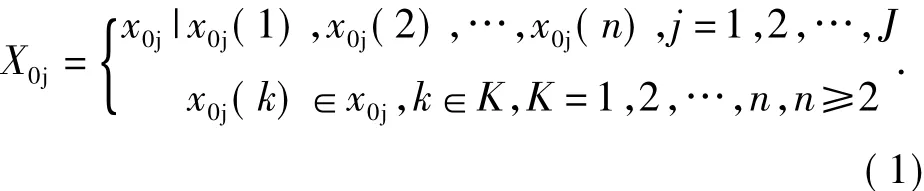

反映系统行为特征的数据序列,称为参考数列。参考序列x0j,如下所示

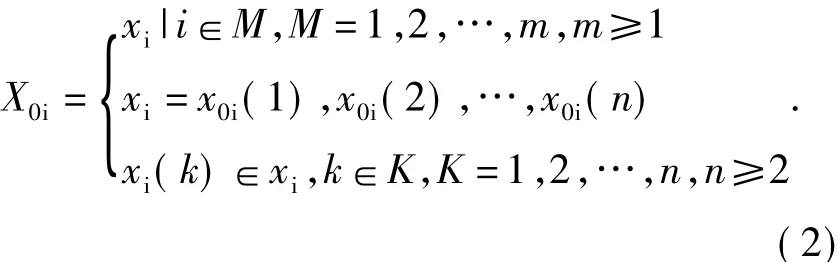

影响系统行为的因素组成的数据序列,称比较数列,又称为“系统相关因素序列”,简记为xxi,表达式如下

2.2计算灰色关联度

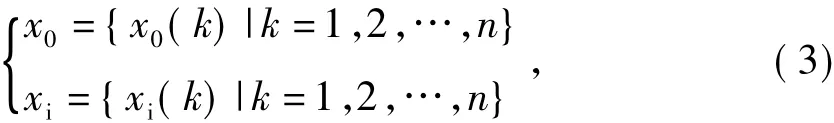

根据邓聚龙教授的灰色关联度计算理论,设参考序列和比较序列如下

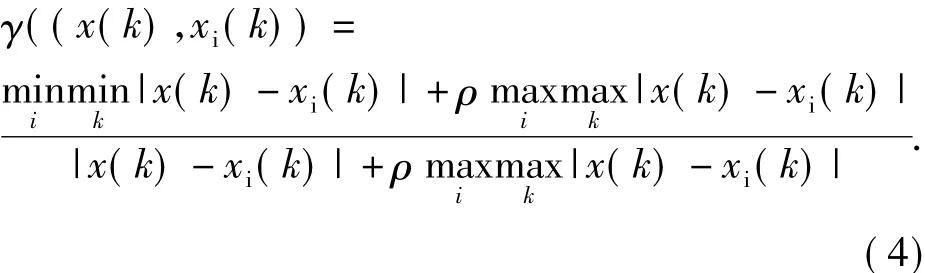

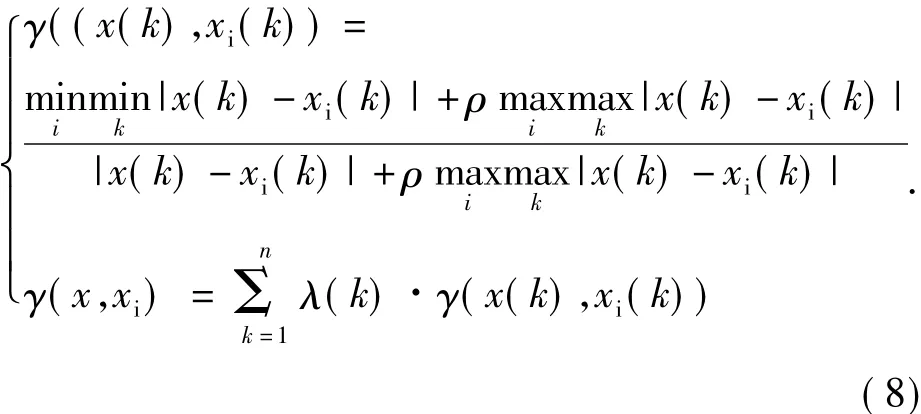

n为因素个数,则在k点x0和xi的关联系数如下

在式(4)中,|x0(k)-xi(k) |为第k点x0和xi的距离,|x(k)-xi(k) |为两级最大差,|x(k)-xi(k) |为两级最小差。ρ是分辨系数,是用来调节两级最大差| x(k)-xi(k) |对结果的影响程度。其选取准则如下

设Δ为| x0(k )-xi(k ) |均值,ε=,且满足以下条件:ε≤Δ≤2ε,并且ε<1/3时ε≤Δ≤1.5ε,ε≥1/3时,ε≤Δ≤1.5ε.则可知ρ取值需满足

(Δ/max|x0(k)-xi(k) |)>3Δ时,ε≤ρ≤0.5;

(Δ/max|x0(k)-xi(k) |)≤3Δ时,0.5≤ρ≤2ε.

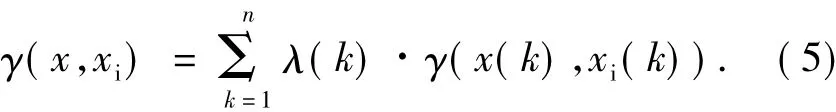

灰色关联度由对应点及其权值系数加权求和,方程如下

λ(k)是权值因子,其和为1.

2.3关联度排序

不仅是关联度的大小,关联度的大小次序更能描述因素间的关联程度。将n个比较数列和一个参考序列的关联度按大小顺序排列起来,便组成了关联序,它反映了对于参考序列来说各比较序列的重要程度。

灰色关联度分析法是根据序列的几何曲线的相互关系,比较二者之间的贴近度,并予以量化,从而计算出影响因素和研究对象的关联度。通过比较各关联度的大小来判断待识别对象对研究对象的影响程度。相对于传统的数理统计方法,需要的样本数据更少,计算量也相对较少。

3 多源信息融合评估与超限诊断

3.1评估标准

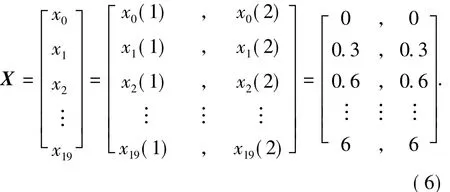

设平均值x1,传感器返回数据为x2,共同作为评估参数,组成评估向量x = { x(1),x(2) }.在速度0~6 m/s范围内,以0. 30 m/s为单位长度进行划分,将速度状态分为20个速度状态,设x0,x1,x2,x3,…x19为速度状态的标准模式向量,建立状态标准评估矩阵[17]

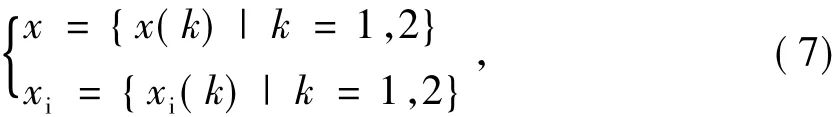

3.2灰色关联模型

对评估向量x = { x(1),x(2) }和评估标准矩阵X进行灰色关联分析,通过关联度排序确定速度状态级别。

设速度评估序列i级状态的标准参考序列为

设γ(x(k),xi(k) )为点x(k)和xi(k)的关联系数,γ(x,xi)是速度和第i级速度标准的参考序列的关联度,建立关联度模型如下

其中ρ为分辨系数;λ(k)为标准向量因子权重系数,其和为1,根据其重要程度分配权重。

得到速度评估序列和标准状态的关联度γ(x,xi),再由关联度排序进行速度状态评估。

实际应用中,厂方给出的速度传感器的额定速度为3. 30 m/s,报警阈值为额定速度的70%和120%,即2. 31和3. 96 m/s为速度的报警上、下阈值,其对应的速度状态分别为状态8和状态14.停机上下限为额定速度的30%和140%.

4 应用案例

根据上述信息融合-灰色关联度模型,通过采集胶带安全保护系统数据库,进行实例分析。

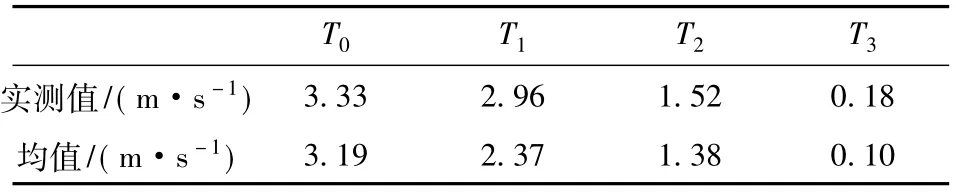

胶带速度数据采集自南梁主煤流监控系统20304顺槽胶带输送机。再对历史大数据记录挖掘的基础上,将胶带正常运行的数据剔除,选取胶带降速停机的部分数据用以分析,结合某次的实测值得到时间数据见表1.

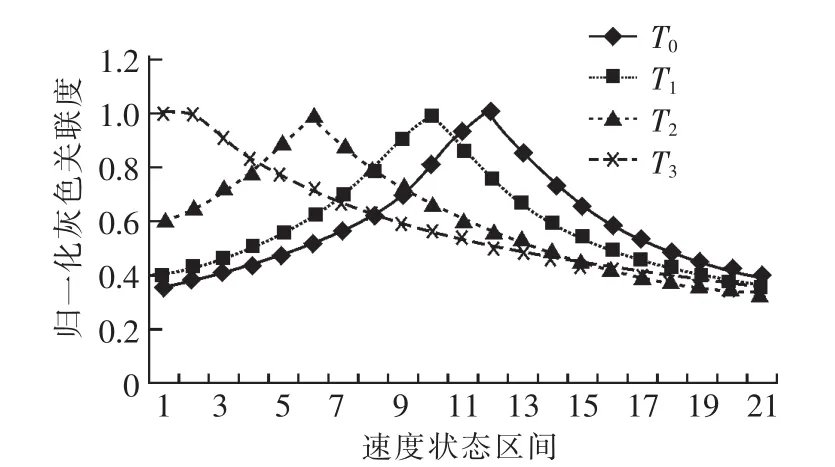

利用公式2对T0,T1,T2,T3时刻的速度进行分析,取权重系数λ=0. 5,评估结果如图2所示。

表1 各时刻实测值和加权均值Tab.1 Actual value and weighted mean value of each time

T0时刻速度状态为11,其速度范围为3. 00~3. 30 m/s,T1时刻为状态9,其速度范围为2. 4~2. 70 m/s,T2为状态6,其速度范围为1. 50~1. 80 m/s,T3为状态1,其速度范围为0~0. 30 m/s,与实际情况相符。根据厂方给定的速度欠速报警状态为状态8和状态14,欠速停车状态为状态4和状态15,可见T0较为安全,T1低于额定速度,T2进入欠速报警状态,T3已进入欠速停车状态。

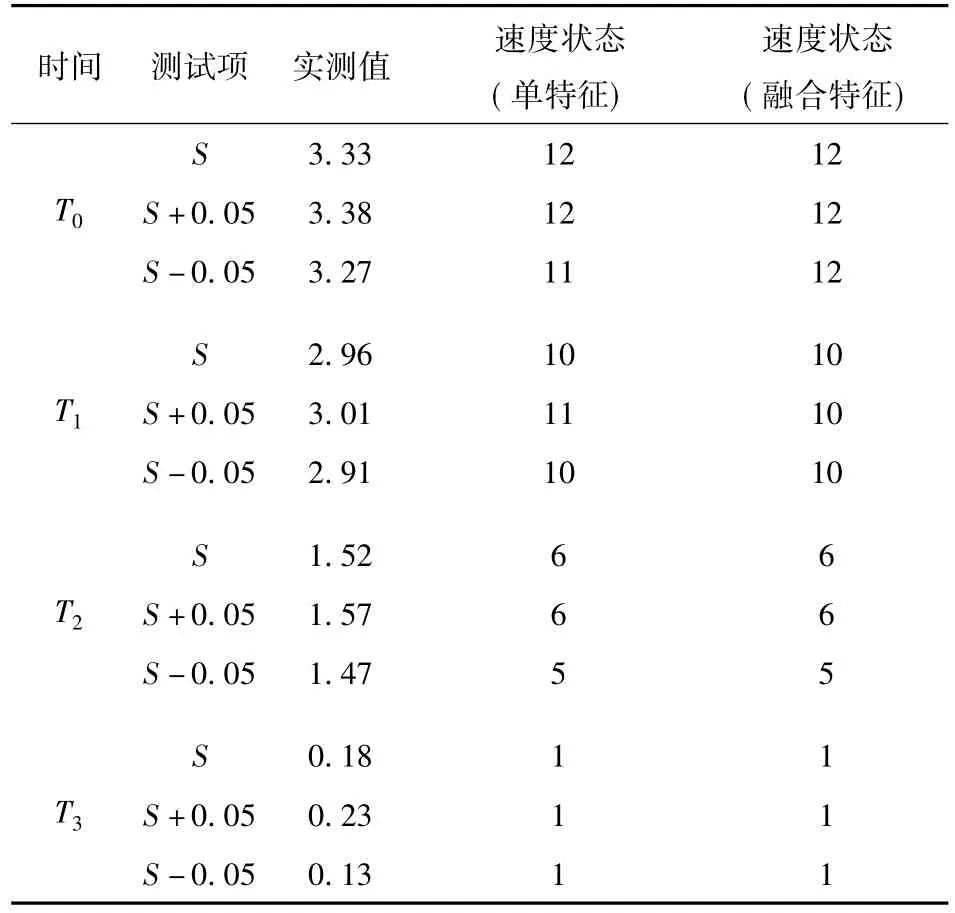

鉴于胶带系统复杂度较大,传感器长期使用失准,及考虑其他环境因素的影响和仿真的数据波动,因此加入±0. 05 m/s的误差项与正常情况进行比较。

图2 各时刻速度灰色关联度曲线Fig.2 Grey correlational degree curve of velocity at different time

表2 速度状态评估结果Tab.2 Speed status evaluation results

由表2可知,加入±5 MPa的扰动时,8次扰动评估结果中,采用单特征方法,有3次评估结果发生了变化,而采用融合评估时,评估结果改变的次数为1次。由此可见,采用大数据平台的多参数融合的评估方法在一定程度上能够提高状态识别结果的可靠性和准确性。

5 结论

利用现有的煤矿大数据平台,建立煤矿胶带输送机信息融合-灰色关联分析的速度状态评估模型,将信息融合技术和灰色系统理论应用到胶带速度状态评估中,并以南梁矿业胶带输送机为例进行实例应用。

1)相较于单特征评估,采用大数据平台支撑的信息融合-灰色关联速度状态评估模型结果更准确,可靠性更高;

2)该模型同时验证了数据融合方法的优势,有助于进一步开展精准调度、故障判断和预测性维护,提高煤矿运输设备的安全稳定运行水平;

3)目前各个煤矿企业对煤矿大数据的利用依然处在初步阶段,国家大数据战略以及“互联网+智慧能源”在能源生产智能化方面的发展空间广阔,对大数据进行利用的技术有待于进一步研究。

参考文献References

[1]国务院.国务院关于积极推进“互联网+”行动的指导意见[S].北京:人民出版社,2015.

[2]Harrison A.A new technique form ensuring loss of adhesion in conveyor belt splices[J].Australian J.Coal Mining Technology and Research,1984(4) : 27-34.

[3]Trevor Lowe.The application of the nondestructive test of conveyor belt-apractical experience at welback colliery[J].British Coal Midlands Group,Mining Technology,1994(1) : 77-81.

[4]Aport M,Govinder P,Plum S,et al.Identification of conveyor belt splices and damages using neural networks [J].Bulk Solids Handling,2001(6) : 612-616.

[5]黄民,魏任之.矿用钢绳芯带式输送机实时工况监测与故障诊断技术[J].煤炭学报,2005(2) : 245-250. HUANG Min,WEI Ren-zhi.Real time monitoring techniques and fault diagnosis of mining steel cord belt conveyors[J].Journal of China Coal Society,2005(2) : 245 -250.

[6]李士戎,邓军,陈晓坤,等.煤矿井下输送带摩擦起火危险点分布规律[J].西安科技大学学报,2011,31 (6) : 679-683. LI Shi-rong,DENG Jun,CHEN Xiao-kun,et al.Distribution law of potential fire point caused by friction of conveyor belt in underground coal mines[J].Journal of Xi’an University of Science and Technology,2011,31 (6) : 679-683.

[7]胡伟,李欧.模糊信息融合在带式输送机故障诊断中的应用[J].工矿自动化,2013(6) : 48-51. HU Wei,LI Ou.Application of fuzzy information fusion in fault diagnosis of belt conveyor[J].Mining Automation,2013(6) : 48-51.

[8]吴定会,王莉,纪志成.信息融合在带式输送机故障诊断中的应用[J].控制工程,2014(4) : 483-486. WU Ding-hui,WANG Li,JI Zhi-cheng.Application of information fusion in fault diagnosis of belt conveyor[J].Control Engineering,2014(4) : 483-486.

[9]雷志鹏,宋建成.综采工作面输送设备工况实时监测及故障诊断系统的设计[J].工矿自动化,2010(7) : 1 -5. LEI Zhi-peng,SONG Jian-cheng.The design of real-time monitoring and fault diagnosis system for conveying equipment operating condition of fully mechanized face in the full mechanized mining face[J].Industry and Mine Automation,2010(7) : 1-5.

[10]宋伟.井下皮带输送机运行状态在线监测系统[D].青岛:青岛科技大学,2014. SONG Wei.The running state of the underground belt conveyor running state online monitoring system[D].Qingdao: Qingdao University of Science&Technology,2014.

[11]刘江辉.基于PLC的皮带机运行状态监测与综合保护系统开发[D].北京:北京工业大学,2014. LIU Jiang-hui.Based on the PLC of the belt machine running state monitoring and integrated protection system development[D].Beijing: Beijing University of Technology,2014.

[12]张旭辉,马宏伟,毛清华.煤矿带式输送机多级防护系统研究与测试[J].中国科技论文,2015(3) : 359-363. ZHANG Xu-hui,MA Hong-wei,MAO Qing-hua.Research and test of the multi level protection system of belt conveyor in coal mine[J].Chinese Science and Technology Paper,2015(3) : 359-363.

[13]王广丰,谭继文.带式输送机运行状态分析及监测[M].北京:高等教育出版社,2005.WANG Guang-feng,TAN Ji-wen.Analysis and monitoring of running status of belt conveyor[M].Beijing: Higher Education Press,2005.

[14]刘树新,张飞.基于故障树分析的输送带输送系统安全性评价[J].煤矿机械,2006(6) : 980-982. LIU Shu-xin,ZHANG Fei.The safety assessment of coal mine machinery[J].Coal Mine Machinery,2006(6) : 980-982.

[15]姜杰.煤矿机器设备的可靠性研究[J].西安科技大学学报,2014,34(1) : 75-80. JIANG Jie.Reliability research of the coal mine machinery and equipment[J].Journal of Xi’an University of Science and Technology,2014,34(1) : 75-80.

[16]谭学瑞,邓聚龙.灰色关联分析:多因素统计分析新方法[J].统计研究,1995(3) : 46-48. TAN Xue-rui,DENG Ju-long.Grey correlation analysis: a new method of multivariate statistical analysis[J].Statistical Research,1995(3) : 46-48.

Design of speed state evaluation model of coal mine belt conveyor based on big data

LUO Bo1,2,ZHANG Jin-suo3,XING Shu-bao4

(1. College of Energy Science and Engineering,Xi’an University of Science and Technology,Xi’an 710054,China; 2.Research Center for Energy Economic and Management,Xi’an University of Science and Technology,Xi’an 710054,China; 3. College of Economics and Management,Yan’an University,Yan’an 716000,China; 4. College of Management,Xi’an University of Science and Technology,Xi’an 710054,China)

Abstract:The current coal industry faces difficulties due to the decline of macroeconomic growth rate.It’s difficult to improve the operational efficiency of coal enterprises by traditional production and management mode,so there is urgent need for coal enterprises to transform and upgrade themselves,and use the Internet,big data,cloud computing and other modern information means to reconstruct production and management mode.At the same time,In response to the national“Internet + smart energy”action to improve the coal mine safety and stable operation level and promote energy production more intelligent.Using big data technology we analyze and predict the status of the equipment and other data.In this paper,we design a practical method to identify belt faults by using large data,information fusion and gray correlation method,which is important to improve the efficiency of the belt and reduce the economic losses caused by the failure of belt.

Key words:big data; information fusion; gray correlation analysis; belt conveyor

通讯作者:张金锁(1962-),男,陕西凤翔人,教授,博导,E-mail: mark56zhang@163.com

基金项目:国家自然科学基金(71273206,71273207)

*收稿日期:2015-11-05责任编辑:李克永

DOI:10.13800/j.cnki.xakjdxxb.2016.0205

文章编号:1672-9315(2016) 02-0176-05

中图分类号:TD 528; X 936

文献标志码:A