铝合金压铸件脱皮缺陷解决方案研究

2016-05-11张晓光

张晓光

(上海汽车变速器有限公司,上海 201807)

Zhang Xiaoguang

铝合金压铸件脱皮缺陷解决方案研究

张晓光

(上海汽车变速器有限公司,上海201807)

Zhang Xiaoguang

摘要:铝合金压铸件脱皮是一种比较常见的缺陷,该类型的缺陷对于DCT(双离合器)系列的变速箱来说是不能容忍的。引起压铸件脱皮的原因繁多且复杂,通过在DCT项目开发过程中解决壳体脱皮问题,分析脱皮缺陷的基本类型和根本原因,总结出解决脱皮缺陷的基本思路和方法,供他人参考与借鉴。

关键词:脱皮;工艺;模具

1 压铸件脱皮现象及特征分类

铝合金压铸件的脱皮现象是指压铸件在一定的工艺处理或工况影响下,最后展现出的一种铸件局部从铸件基体剥离或待剥离的现象[1]。

在DCT项目开发过程中,归纳了压铸件脱皮现象产生的3种工况:1)铝合金件压铸出来后未经任何处理;2)压铸件经过抛丸处理后;3)压铸件在机加工、高压清洗工艺后(清洗压力:36MPa)。

压铸件的脱皮现象按严重程度可分为明显脱皮(如图1所示)、半脱皮(如图2所示)、近似脱皮(如图3所示)。明显脱皮是指铸件局部的金属皮已经从基体脱落,基体表面会留下残留凹坑,凹坑边缘有缝隙;半脱皮是指铸件局部的金属皮一部分已经从基体上翘起,一部分还未从基体上脱落;近似脱皮是指压铸后看不出起皮现象,但铸件在经历高温、高压之后才会出现脱落或半脱落现象(气泡缺陷为待脱落缺陷的一种)。

图2 半脱落现象

图3 近似脱落现象

2 脱皮缺陷原因分析

脱皮缺陷的产生是由于压铸件致密层存在一定的缺陷,在压力或高温下该致密层被破坏而产生的金属皮脱落现象。根据项目经验,大致可以将脱皮缺陷的原因归结为3大类:1)冷隔的微观形态;2)皮下存在微气孔;3)局部表面致密性不良。

2.1冷隔的微观形态

冷隔的微观形态是指金属液体在压铸时由于所受压力的变化导致充型时不连续或不平稳。当局部模具温度偏低时,导致先进入型腔的少许液体碰到型壁立刻凝固成表皮层,该表皮层会很快被水汽和油烟氧化成极薄的金属层,而后进入的金属液体在其表面覆盖凝固后形成该层界面。由于该层界面有氧化现象,与基体结合强度较低,在脱模拉力、内部气体膨胀力以及遇到高温、喷丸和高压等外力的作用下,表层容易脱开起皮。

2.2皮下存在微气孔

部分脱皮是皮下气缩孔在外力作用下释放的结果。如果铸件直接压铸出来后,表面没有明显的脱皮,但在压铸件喷丸后才表现出来,抛丸的强度越大或时间越长,脱皮现象就会越严重,这是由于压铸件表面或皮下有微气孔和气泡等引发的脱皮缺陷。

2.3局部表面致密性不良

部分脱皮是由于局部铸件表面致密性不够或者啮合性不佳,在外力作用下致密层破坏引发的。铸件在经过抛丸处理和高压清洗后出现半脱落现象是由于表面致密层在2次压力冲击下,吸附力最薄弱的表层遭到破坏,从而翻边或脱落。

3 脱皮缺陷的解决方案

铝合金压铸件脱皮缺陷解决的基本思路是提高脱皮位置金属液体的融合性、降低铸件表层的气孔或微气孔现象、提高铸件表层的致密性。

压铸件脱皮缺陷解决的基本步骤按照优先级顺序可依次归纳为4个方面:1)压铸工艺优化;2)模具结构调整;3)压铸原料品质改善;4)压铸设备性能保证。

3.1压铸工艺优化

压铸工艺的优化主要从模具温度以及铝液温度,涂料的喷涂量以及压射速度,增压和局部加压的时机等方面考虑[2]。

模具温度太低会导致以喷雾状流入压铸模具腔内的金属液在表面迅速凝固,后续液体流入后两者未融合而形成两重皮。用提高铝液的温度来提高模具温度,局部关闭冷却水从而使脱皮位置温度升高,加强金属液体的融合性。但是局部温度过高会使形成的表皮出现缩凹或缩裂现象,缩裂后破壳的铝水会在表皮形成不牢靠的铝皮,这时需要通过冷却水或提高喷涂量来降低模温。

脱模剂喷涂量需要合理控制,喷涂量过多会使模具表面粘结的涂料和水分过多,这不仅会降低模具表面的温度,还会加速铝液填充时的氧化现象,从而加重脱皮现象。

2级高速压射的位置点对模具的脱皮缺陷有很大的影响。2级压射点过迟,会导致低速压射进入型腔的铝液在高速压射的液体未到位就已凝结,与后进入的液体融合不紧密;压射点过早,浇道中的铝水会包裹着大量的气体产生不规则的喷射,型腔表面产生的多个薄层凝结面会被水汽或油烟氧化,从而使得薄层之间凝结不牢靠,在喷丸处理后出现脱皮现象。

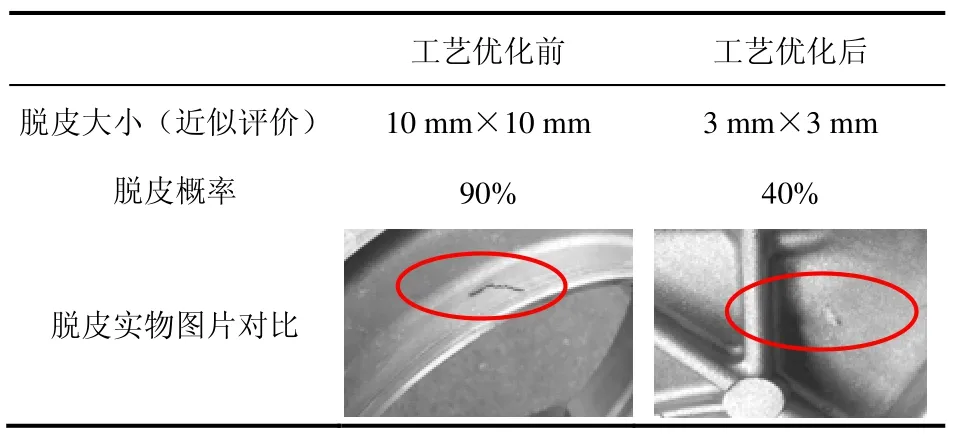

表1 工艺优化前、后脱皮现象对比

表1为DCT360变速箱离合器壳体脱皮缺陷工艺优化前、后的对比,优化措施概括如下。

1)压铸铝液温度提高10℃,加强铝液流动性和粘合性。脱皮位置的模具冷却水关闭,提高模温,从160℃~170℃调整为180℃~230℃。

2)适当提高2级压射速度,增强铝液填充流动性和粘合性,提高压力传递有效性。

3)提高模具光洁度,增强铝液流动性。

3.2模具结构调整

模具结构的调整主要从以下3个方面考虑,分别是:模具浇铸系统优化、模具排气系统优化和模具区域网格处理或麻点处理。

模具内浇口截面太小,会导致铝液在内浇口流速快而流量小,较容易产生脱皮缺陷。所以内浇口的厚度要尽量厚,较厚的内浇口有利于增压的传递,增加填充的流量。

另外,浇道和渣包的合理布置有利于改善型腔的填充效果,避免紊流和重叠流造成的排气和局部铸壁啮合性不佳。同时也可以改善模具型腔的排气效果,消除由于排气不畅造成的气泡现象,改善脱皮缺陷。

模具网格处理或麻点处理是通过局部区域加网格筋,使得该区域的表面积加大,从而改善流态避免凝固不良,或通过打网格使得模具表面形成凹凸不平的特征,凹处特征可以聚集微量空间从而达到隔热效果,提高熔融金属的流动性。

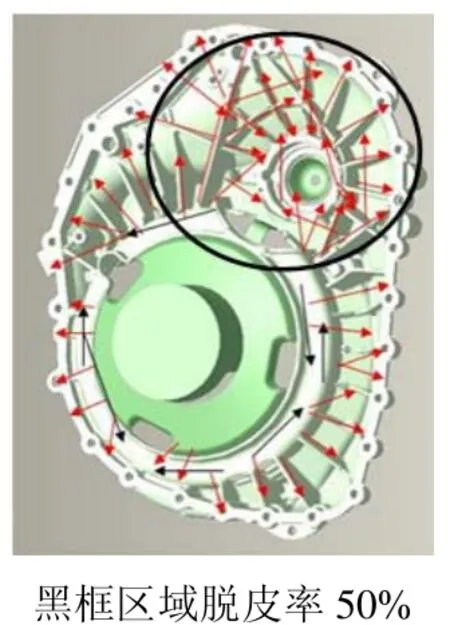

图4为DCT360变速箱离合器壳体为改进脱皮缺陷进行模具浇道调整的方案:1)将图示区域已封堵的两处浇道恢复;2)完善内浇口面积;3)加宽流向输出轴孔的浇道;4)通过增加渣包来完善图示区域的排气效果。

图4 模具浇道调整方案

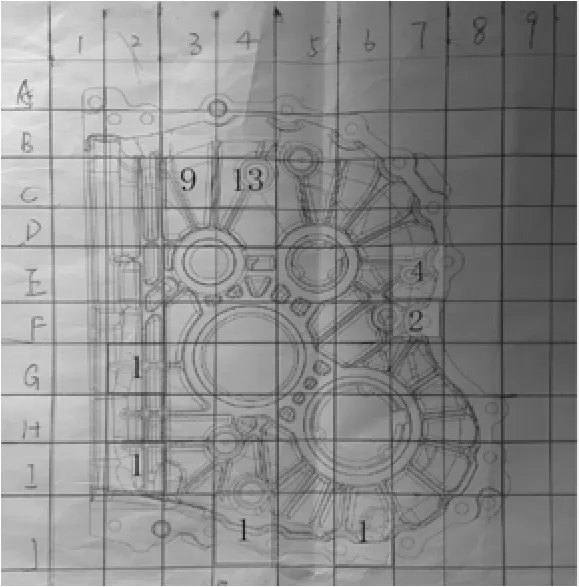

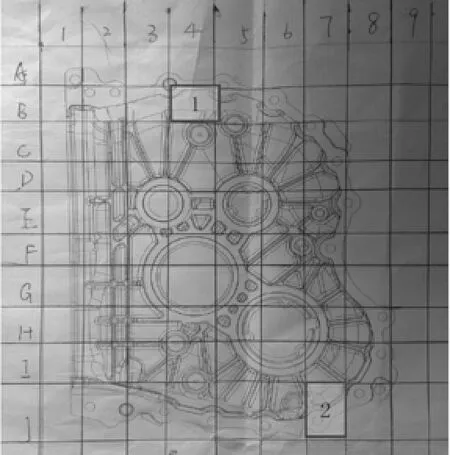

图5和图6为浇道调整前、后紊流改善的对比图。2图中箭头为根据模流粒子场分析结果进行的流态人工模拟,从模拟箭头可以看出,模具的浇道方案进行修正后,紊流情况得到明显改善。试验统计发现脱皮率从50%降低到20%。

图5 浇道调整前流态图

若模具的排气效果不佳,压铸件的气泡现象会比较严重,该状态的压铸件若经过高压清洗等工艺处理,就会出现半脱皮或脱皮现象。这种情况下可适当考虑真空压铸,即需修改模具方案,增加真空阀和相应的控制单元。为了解决脱皮现象对DCT360端盖实施真空压铸。图7和图8为真空压铸件与未真空压铸件烘箱试验后的气泡情况对比。通过网格划分手段来描述气泡区域,可以看出,真空压铸后的气泡数量和气泡大小有了明显减小,产品的近似脱落现象得到改善。

通过以上工艺优化处理,产品的脱皮现象有了明显改善,但还是存在微起皮现象(≤0.6mm),可以在脱皮区域进行麻点或网格处理,从而彻底解决脱皮现象。

图7 端盖未真空压铸烘箱试验气泡情况

图8 端盖真空压铸烘箱试验气泡情况

图9 麻点处理壳体

麻点处理以及网格处理可以增加脱皮区域的铝液接触面积或填充区域,从而改善铝液的流态,避免微冷隔现象。同时模具表面凹凸处理可以在凹处聚集细小的空气达到隔热效果,这样会保持液体金属的温度,通过提升液体的融合性来改善表面致密性。如图9所示,该产品的微起皮通过麻点处理,有效地杜绝了脱皮现象。此外还有一种相同原理的处理方法,即通过模具被覆工艺(目前模具维护保养的一种方式,用来提高模具寿命,预防、控制粘膜与龟裂)来实现接触面的微观凹凸处理,从而改善脱皮现象。

3.3压铸原料品质改善

铝合金压铸件如果铝液品质不好,内部组织烧损氧化现象严重,铝合金液在填充型腔的过程中容易产生隔层。铝液若提炼不彻底,除渣不干净,内部氧化渣过多或者表皮氧化现象严重,都会使产品出现脱皮现象。

防止铝液里有小颗粒状的冷料,不要让铝水出现降温结晶,不要在浇勺打料的位置加入炉料。要合理安排熔炼操作工艺,炉料新材料中不允许出现块状的结晶硅。

3.4压铸设备的性能

如果压铸设备的性能受到限制,影响到模具的合模力。合模力不够或压铸设备的刚性不够,会使金属液体在填充型腔的过程中出现胀型,这时铝水会破壳而出,在产品和模具表面产生薄层,同时会影响到铸件表面的致密性。致密性差或者产生的薄层受到高压冲击时就会产生脱皮现象。

4 结束语

对脱皮缺陷进行现象分类和原因分析,然后针对脱皮缺陷提出解决方案的优先级顺序和解决方法,按重要程度可依次归纳为以下4个方面:1)压铸工艺优化;2)模具结构调整;3)压铸原料品质改善;4)压铸设备性能保证。并通过实例进行了方法评价,按照上述逻辑顺序解决了起皮现象,希望能给相关人员提供一定的参考。

参考文献

[1]日本铸造工学会,铸造缺陷及其对策[M].张俊善,伊大伟(译).北京:机械工业出版社,2010.

[2]黄勇.压铸模具简明设计手册[M].北京:化学工业出版社,2009.

收稿日期:2016-02-24

文章编号:1002-4581(2016)02-0017-04

中图分类号:U465

文献标志码:A

DOI:10.14175/j.issn.1002-4581.2016.02.005