电流互感器内部接触不良缺陷分析

2016-05-10孙利朋刘兴文段肖力单周平

刘 赟,孙利朋,刘兴文,段肖力,单周平

(国网湖南省电力公司电力科学研究院,湖南长沙410007)

电流互感器内部接触不良缺陷分析

刘 赟,孙利朋,刘兴文,段肖力,单周平

(国网湖南省电力公司电力科学研究院,湖南长沙410007)

结合一起电流互感器内部接触不良造成的发热缺陷,分析了该类型缺陷的查找、跟踪和确认方法,为该类型缺陷的分析和诊断提供参考。

电流互感器;红外测温;发热;接触不良

电流互感器(简称“TA”)在正常运行时要承受运行电压和运行电流,往往会出现发热性缺陷。外部发热缺陷的发热温度一般较高,其红外热像仪成像清晰,大部分均可以通过红外测温及时发现;内部发热缺陷的温升值通常不是很高,往往不能及时发现,从而造成缺陷的漏判,而内部发热往往会造成严重的绝缘事故。

1 常见发热缺陷及原因分析

根据缺陷的性质不同,电流互感器的常见发热缺陷分为电流致热型缺陷和电压致热型缺陷,其中电流致热型缺陷的主要原因是接触不良〔1-4〕,易发生该类缺陷的部位有:1)进出线端子板;2)串并联端子板;3)内部一次导杆与出线端子板之间的紧固螺栓;4)二次接线端子板。

电压致热型缺陷〔1,5〕的主要部位和原因有:1)局部器身,其原因可能是局部存在杂质、受潮、气泡、接触不良等绝缘缺陷造成的严重局部放电;2)互感器上部,其原因可能是漏油致使顶部缺油,从而引起放电;3)末屏,其原因可能是末屏接触不良;4)器身整体,其原因可能是整体严重老化或受潮;5)外绝缘污秽、伞裙破损或爬电距离不足等原因造成的放电。

2 缺陷情况介绍

通过红外测温,发现某500 kV变电站内620B相TA(型号为ATH-245/F,倒立式结构,一次侧额定电流为2 400 A)靠刀闸侧的一次接线板存在异常发热,红外测温图谱如图1所示,发热点集中在一次接线板上,根据典型红外测温图谱来看〔7〕,为外部接触不良引起的发热,此时的负载电流为1260.31 A,发热点温度为68.5℃,正常相温度为45℃,环境参考体温度为39℃,温升为29.5℃,相对温差为79.6%,接近于严重缺陷〔6〕。

图1 红外测温图谱(7月6日)

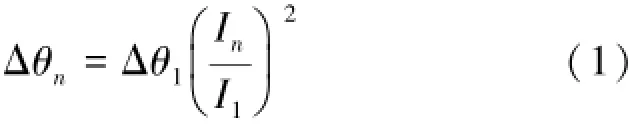

在此之前对该TA进行过一次红外测温,其测试的负载电流为734.24 A,相同部位的一次端子板温度为42℃,环境参考体温度为37℃,温升为5℃,为正常设备,但前后两次测试的负载电流变化较大,根据经验公式〔8,9〕

式中 Δθ1为在实际负荷电流为Il时实际检测的接头相对温升值;Δθn为折算成额定电流In时的接头相对导线的温升。在负载电流为1 260.31 A时的温升应为14.7℃,而测试时的温升值为26.5℃,说明该TA一次接线端子板处的发热存在发展趋势。

7月18日对该TA进行了红外测温跟踪复测,红外测温图谱如图2所示。此时的负载电流为886 A,一次接线端子板处的温度为86.8℃,环境参考体温度为40℃,正常相温度为44℃,相对温差为91.5%,为严重缺陷,且温度有明显上升趋势。

此外,该TA的膨胀器有明显整体均匀发热现象,温度达到了45℃,相对温差为5 K,其发热的原因有3种可能:1)一次接线端子板发热,通过热传导,导致膨胀器发热,但热传导发热应为一次接线端子板为最高发热点,距离该发热点越远,发热程度越小,而目前膨胀器整体均匀发热,因此,该可能性较小;2)膨胀器内部存在接触不良导致发热,内部发热会导致TA内部油温升高,通过油的对流,导致膨胀器均匀发热;3)TA严重缺油,膨胀器内的油量偏少,其内部一次导电接触部分暴露在空气中,空气的散热能力远小于油,从而使其发热,但该TA油位正常,且没有出现渗漏油现象。综合上述分析来看,膨胀器内部存在接触不良导致发热的可能性较大。

图2 红外测温图谱(7月18日)

7月21日,运行人员巡检时发现该TA出现明显漏油,但油位暂时正常,而一次接线端子板和膨胀器温度有再次升高。因此,立即申请停电检修。

3 发热情况检查和分析

从该TA的外观来看,一次接线端子板已明显发黑,说明一次接线端子板处发热较严重。漏油点为串并联接线端子板的螺孔周围,螺孔周围的环氧树脂板存在细小裂缝。

对该TA进行解体,发现一次串并联连接处一侧螺栓明显松动,且螺栓附近已明显变黑。

综合该TA外观检查和解体情况来看:1)一次接线端子板处存在接触不良缺陷,该缺陷是造成一次接线端子板发热的原因;2)TA内部一次串并联连接处接触不良缺陷,造成金属膨胀器发热;3)该TA内部和外部接线端子板均存在接触不良缺陷,导致串并联接线端子板的螺栓处振动增强,使环氧树脂板出现细小裂缝,并致使该TA漏油。

4 结论和建议

1)对于电流致热型缺陷应结合负载变化情况,分析其发热严重程度;在负载较小时,即使发热不严重,也应对缺陷进行记录,在负载变大时,应对其进行跟踪检测。

2)当TA本体或金属膨胀器发热时,即使发热程度较小,也应引起重视,宜结合负载情况、油位变化情况、油色谱分析等进行综合诊断分析。

3)分析红外成像图时,应选择合适的温宽,对发热部位进行精准定位。

〔1〕谢庆华.红外诊断技术在带电设备缺陷诊断中的运用〔J〕.四川电力技术,2008,31(增刊):51-54.

〔2〕伍国兴,李健伟,张繁.110 kV SF6电流互感器异常发热原因分析及处理〔J〕.广西电力,2011,34(1):34-36.

〔3〕张建军,王辉.利用红外测温诊断技术发现电流互感器内部缺陷〔J〕.电力电容器,2004(2):32-33,37.

〔4〕林赫,王元峰.变压器高压套管故障原因分析〔J〕.电网技术,2008,32(增刊2):253-255.

〔5〕孙利朋,毛柳明,刘兴文,等.SF6绝缘电流互感器放电性缺陷带电检测方法的分析〔J〕.高压电器.2011,47(12):76-79,85.

〔6〕中华人民共和国国家发展和改革委员会.带电设备红外诊断应用规范:DL/T 664—2008〔S〕.北京:中国电力出版社,2008.

〔7〕国网湖南省电力公司电力科学研究院.电力设备红外诊断典型图谱及案例分析〔M〕.北京:中国电力出版社,2013.

〔8〕郭宽良,等.计算传热学〔M〕.合肥:中国科技大学出版社,1988.

〔9〕查普曼.传热学〔M〕.北京:治金工业出版社,1984.

Analysis on current transformer internal poor contact defect

LIU Yun,SUN Lipeng,LIU Xingwen,DUAN Xiaoli,SHAN Zhouping

(State Grid Hunan Electric Power CorporationResearch Institute,Changsha 410007,China)

This paper analyzes a defect caused by poor contact in current transformer and analyzes of defects searching,tracking and confirm methods.It provides a reference for analysis and diagnosis of this kind of defect.

current transformer;infrared temperature measurement;heating;poor contact

TM855.1

B

1008-0198(2016)02-0086-02

10.3969/j.issn.1008-0198.2016.02.023

2015-12-29 改回日期:2016-02-24