脱硝装置入口烟道非金属膨胀节故障原因分析与设计优化

2016-05-09王森安鸿朱斌王书山

王森,安鸿,朱斌,王书山

(1.神华国华(北京)电力研究院有限公司,北京 100025; 2.神华广东国华粤电台山发电有限公司,广东台山 529228)

脱硝装置入口烟道非金属膨胀节故障原因分析与设计优化

王森1,安鸿2,朱斌2,王书山2

(1.神华国华(北京)电力研究院有限公司,北京100025; 2.神华广东国华粤电台山发电有限公司,广东台山529228)

摘要:某电厂1000 MW机组脱硝装置入口烟道非金属膨胀节存在下部蒙皮开裂、法兰严重变形等故障,通过分析,确定故障原因为原膨胀节采用的双波型中间法兰铰链结构设计不合理。将膨胀节更换为单波结构的非金属膨胀节,并对膨胀节框架、隔热层、蒙皮等结构进行了优化。两年多的运行表明,全负荷工况下膨胀节膨胀良好,表面温度不超过50℃。

关键词:脱硝装置;入口烟道;非金属膨胀节;蒙皮;法兰;隔热层

0 引言

为执行新发布的GB 13223—2011《火电厂大气污染物排放标准》,各发电公司在紧锣密鼓地进行脱硝装置的建设或改造。据中国电力企业联合会的统计,截至2013年年底,已投运火电厂烟气脱硝机组容量约4.3亿kW,占全国现役火电机组容量的50%。烟道非金属膨胀节是脱硝装置的一个重要部件,通过吸收热位移来消除烟道系统中的应力,也可起隔振、减振以及吸收烟道安装误差的作用[1]。由于用户对非金属膨胀节不够重视,厂家对膨胀节的结构及圈带材料的研究不足,加上市场竞相压价造成恶性竞争[2-3]等原因,烟道非金属膨胀节的质量参差不齐,存在运行中蒙皮破裂、寿命短等问题,可能造成烟道漏风甚至停机。本文以某1 000 MW机组为例,分析了脱硝装置入口烟道膨胀节故障的原因,并进行了针对性的优化设计。

1 系统与设备概况

1.1系统概况

某电厂1 000 MW机组锅炉型号为SG3091/27.46-M541,为全钢构架、全悬吊结构,塔式布置。采用选择性催化还原(SCR)法脱硝装置,脱硝效率为80%,每台机组设置一台SCR反应器,反应器尺寸为27.5 m×14.86 m×12.3 m(长×宽×高),烟气竖直向下流动。脱硝装置入口烟气设计参数见表1 (BMCR工况,标态,湿基,实际含氧量)。

表1 脱硝装置入口烟气设计参数

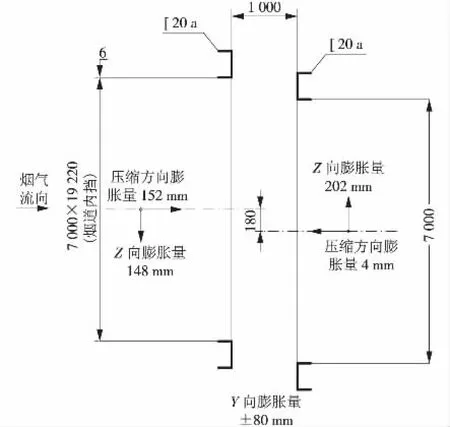

1.2烟道接口设计参数

脱硝装置入口烟道设1个膨胀节,中心标高89620 mm,膨胀节接口内挡垂直尺寸为7 000 mm,水平尺寸为19220 mm,烟道Z向预偏置180 mm,接口前后法兰间距为1000mm(原设计预留)。保温厚度为200mm。综合膨胀量: X向,148mm; Y向,±80 mm; Z向,350 mm。脱硝装置入口烟道膨胀量和接口尺寸如图1所示。

1.3原膨胀节技术参数

原膨胀节厂家根据设计院提供的烟道接口尺寸和膨胀量要求,按照耐温不低于450℃,耐压≥6 kPa设计,采用双波型中间法兰铰链连接结构。膨胀节本体、与烟道两侧连接的法兰及中间法兰均由膨胀节厂家设计并提供,四周分别采用长边(水平) 3组及(垂直)短边2组共10组铰链固定中间法兰。膨胀节与烟道两侧连接的法兰垂直边高约380 mm,用于填充隔热棉。膨胀节框架、法兰及导流板均采用碳钢Q235B。原膨胀节结构如图2所示。

2 故障现象

该机组于2011年3月投入生产,同年6月24日,检查发现脱硝装置入口烟道膨胀节存在下部蒙皮开裂、法兰严重变形问题,现场检查情况如下。

图1 脱硝入口烟道膨胀量和接口尺寸

图2 原膨胀节结构

(1)脱硝烟道接口Z向预偏置180 mm,符合设计要求。

(2)膨胀节中间法兰框架下陷严重,最大达120 mm,膨胀节下部铰链拉直,蒙皮无补偿余量,如图3所示。

图3 下部铰链无补偿余量

(3)膨胀节上部法兰变形严重(如图4所示),呈S形,法兰间距最小处仅有800 mm(即冷态变形量为200 mm)。中间框架下陷严重,局部蒙皮拉直。一处蒙皮在压板根部开裂约20 cm。

(4)膨胀节下部蒙皮开裂7.2 m,如图5所示。

(5)膨胀节铰链中枢接点与中间法兰焊缝开裂。

图4 上部法兰变形严重

图5 膨胀节下部蒙皮开裂

3 故障原因分析及采取的临时措施

3.1故障原因分析

(1)膨胀节中间法兰框架下陷。中间法兰框架尺寸达21.7 m×7.8 m,内部无加强支撑,由生根在膨胀节两侧法兰垂直边的铰链(剪刀状)悬吊和支撑,铰链自身刚度不足以支撑和限制框架下陷。运行中,中间框架在重力和受热膨胀的作用力下出现变形下垂,将膨胀节蒙皮拉直;同时,下陷的中间法兰框架对膨胀节法兰形成拉力。

(2)铰链与中间法兰框架连接不牢固。铰链与中间法兰框架由中枢点一颗M20的螺杆焊接连接,接触面积小,运行中易出现焊缝开裂,失去对中间法兰的固定作用,加剧框架下陷。

(3)膨胀节耐温效果差。原膨胀节采用的隔热材料是硅酸铝棉,耐温800℃[4],由于隔热材料填充较松散且没有有效的固定措施,加上膨胀节膨胀量较大和烟道负压运行,隔热材料容易损失,造成隔热效果下降而引起超温,导致蒙皮和法兰强度下降。

(4)膨胀节两端法兰变形与中间法兰下陷的相互作用。与两侧烟道连接的膨胀节法兰高380 mm,用钢板折边制作而成,无加强肋板,抗拉强度不足。运行中,法兰在高温和蒙皮、铰链的拉力作用下出现严重变形,垂直边变形量达50~120 mm。这种相互作用使膨胀节下部蒙皮受到的拉力越来越大,直至被撕裂。

从上述分析可以看出,原膨胀节采用的双波型中间法兰铰链结构设计不合理是导致膨胀节开裂和法兰变形严重的主要原因。

3.2采取的临时措施

由于中间法兰框架下陷是导致蒙皮受力撕裂的主要原因,为保证机组运行,现场采取了以下临时措施: (1)修复铰链,并在中间法兰框架上部和下部各安装6套龙门架支撑,上部用手动葫芦悬吊,下部用槽钢支撑,防止中间框架继续下陷,同时保持随烟道膨胀的补偿功能; (2)补充中间框架内损失的隔热棉并填充充实; (3)更换撕裂的蒙皮,适当增加蒙皮宽度,保证补偿余量。

4 优化方案和运行效果

双波结构一般应用于金属膨胀节中,起加大补偿量的作用,应用于非金属膨胀节时,由于中间法兰框架自重大,存在易变形和下陷的特点,一般用在烟道截面尺寸较小的情况;而单波结构的非金属膨胀节具有结构简单、整体性好、加工容易、寿命长、应用范围广等特点。根据烟道尺寸、膨胀量和烟气成分、压力、温度等参数,选择单波结构的非金属膨胀节。

4.1膨胀节法兰间距优化

按照美国流体密封协会(FSA)的建议,非金属膨胀节的有效长度不要超过405 mm[2],综合考虑原烟道较大的预留接口间距(1 000 mm)和位移量,确定膨胀节法兰间距为550 mm,可以保证补偿量,也可节约蒙皮材料。由于烟道Z向综合膨胀量大(350 mm),膨胀节预偏置180 mm(冷态)安装。

4.2膨胀节框架结构优化

膨胀节为单波结构,框架形式采用常用的A型结构[1,5],材质为Q235B,厚6 mm。与烟道连接采用内插焊的方式,需要将烟道两侧的原法兰割掉,搭接宽度不低于60 mm,内外均采用密封焊,保证强度和密封性。框架法兰高400 mm,外部每隔1.5 m设一道#10槽钢制成的加强筋,以提高膨胀节的结构性,内部设置双导流板,材质为Q345并设加强筋板。膨胀节下部导流板间距为350 mm,并设44目不锈钢防尘网。优化后的膨胀节框架结构如图6所示。

4.3隔热层结构优化

由于烟道Z向位移量大且温度高,因此隔热层的结构是设计优化的重点和难点,需要保证冷、热态下保温棉固定牢固,不影响膨胀节补偿功能,还要保证表面温度≤50℃。主体隔热材料采用硅酸铝棉毯,可耐温800℃以上。膨胀节上部和下部隔热层结构如图7所示。

图6 优化后的膨胀节框架结构

图7 隔热层结构示意

膨胀节上部和下部框架各采用2个保温包:每个保温包用耐高温纤维布和不锈钢丝网包裹;每个保温包在垂直方向用2道保温钉固定,与相邻排间距为150 mm,保温钉头部应煨弯;其余空间用保温毯填充饱满,确保相邻保温包间没有缝隙;膨胀节下部框架保温包下焊接宽100mm的托板,防止保温包脱落而导致蒙皮受力过大。

隔热层最薄处是上部框架烟气下游侧保温包,厚度为285 mm,采用以下公式计算该处膨胀节表面温度Ts[6]

式中: T为烟道温度,K; Ta为环境温度,K;δ为保温厚度,m;λ为材料热导率,W/(m·K) ;α为表面放热系数,W/(m2·K) ; q为单位表面散热损失,W/m2。

当运行温度为400℃时,T取673.15 K,Ta为313.15 K,硅酸铝棉毯的λ值为0.112 W/(m·K)[4],α取14.54 W/(m2·K) (当地常年平均风速为4.7 m/s),δ为0.285m,代入式(1),(2)可得,膨胀节表面温度Ts为322.62 K(即49.47℃),符合设计要求。

4.4蒙皮优化

综合考虑强度、耐温、抗老化性及密封性,可选择的蒙皮材料为:氟橡胶布,厚度≥1.7 mm;陶瓷纤维布,厚度≥1.7 mm;聚四氟乙烯膜,厚度≥0.3 mm;无碱布,厚度≥1.7 mm;陶瓷纤维布,厚度≥1.7 mm;设两层20目不锈钢丝网。冷态下蒙皮理论安装宽度为755 mm,热态下膨胀节轴向(X向)呈压缩状态,Z向已设置180 mm预偏置,考虑Y向位移量80 mm和现场安装误差、烟道变形等因素增加10%余量,蒙皮安装宽度确定为830 mm。

按照上述优化方案设计的膨胀节于2012年年底机组大修期间安装完成,于2013年1月投入运行,在全负荷工况下膨胀节膨胀良好,表面温度未超过50℃。运行近3年以来,在每次机组停机检修期间进行检查,膨胀节框架结构、隔热层和蒙皮完好。

5 结束语

在燃煤机组脱硝装置新建或改造中应重视大尺寸和大位移量烟道上非金属膨胀节的设计和安装,尽量选择常用的单波结构膨胀节,对于隔热结构和保温材料应细化设计,同时应做好现场安装质量管控和验收工作。

参考文献:

[1]孙海民,唐玉蟾,周江涛.非金属膨胀节及其应用[J].发电设备,1997(z2) : 64-66.

[2]洪建凡.美国流体密封协会(FSA)非金属膨胀节标准介绍[C]//中国机械工程学会.第十一届全国膨胀节学术会议论文集.北京:中国机械工程学会,2010: 20-25.

[3]傅文玲.陈光艳.烟道非金属补偿器选型及安装建议[J].电力科技与环保,2010,26(2) : 61-62.

[4]火力发电厂保温材料技术条件: DL/T 776—2001[S].

[5]华东电力设计院.烟风煤粉管道零部件典型设计手册: D-LD2000[M].上海:百家出版社,2005: 425-446.

[6]设备及管道绝热设计导则: GB/T 8175—2008[S].

(本文责编:刘芳)

王森(1983—),男,福建长汀人,工程师,从事烟气污染控制技术研究工作(E-mail: sen.w@163.com)。

作者简介:

收稿日期:2015-11-20;修回日期:2015-12-12

中图分类号:X 701

文献标志码:B

文章编号:1674-1951(2016)01-0064-04