连续刚构桥箱梁桥底板裂缝成因及处治分析

2016-05-07王坤

王 坤

(新疆交通科学研究院,新疆 乌鲁木齐 830000)

连续刚构桥箱梁桥底板裂缝成因及处治分析

王坤

(新疆交通科学研究院,新疆乌鲁木齐830000)

摘要:文章依托某混凝土连续刚构桥工程,针对箱梁底板浇筑施工过程中出现的底板纵向裂缝,通过预埋传感器来量测箱梁养护期间的温度和应力,并借助有限元软件建模,计算不同荷载条件下的应力分布,分析引起箱梁底板纵向裂缝的原因,同时提出了相应的裂缝处治方案。

关键词:箱梁桥;有限元;底板纵向裂缝;处治措施

0引言

变截面预应力混凝土连续刚构桥因具有结构刚度大、行车平顺、伸缩缝少和养护简单等特点,而成为公路桥梁建设中最主要桥型之一。但大跨度预应力连续刚构桥的大量修建,亦暴露了一些问题。对我国大跨预应力混凝土连续刚构桥箱梁病害进行调研,均存在不同程度的跨中下挠、腹板和底板开裂现象,对大桥的运营安全产生隐患。为此,在许多大跨径连续刚构的设计中都增大了中跨底板合拢钢束数量,希望能够改善跨中箱梁的上下缘应力和挠度过大问题。相当一部分桥梁在底板合拢钢束张拉后甚至尚未全部张拉完时就出现跨中底

板混凝土向下崩出的问题。所以,对底板纵向裂缝产生原因、改善措施的研究是很有必要的。本文依托某混凝土连续刚构桥工程,针对箱梁底板浇筑施工过程中出现的底板纵向裂缝,分析引起箱梁底板纵向裂缝的原因,并提出了相应的处治措施。

1工程简介

某公路预应力混凝土连续刚构桥跨径组合为(48+95+48)m,主梁采用变截面单箱双室断面,箱梁顶板宽19.8 m,底板宽12.0 m,两侧翼缘板长各3.9 m,设单向2%横坡。墩顶梁高为9.0 m,跨中及边支点梁高3.5 m,梁高按1.8次抛物线变化。箱梁顶板厚0.26 m,底板厚由墩顶附近的1.05 m按二次抛物线渐变至跨中的0.30 m,腹板厚度由墩顶至跨中分别为0.70 m、0.55 m、0.40 m以适应全桥的剪力变化。

箱梁及主墩均采用C55混凝土,主梁结构采用三向预应力体系,其中纵向和横向均为预应力钢绞线,竖向采用精轧纹钢。全桥采用挂篮悬臂施工方式,墩顶0#块长度为12 m,对称悬浇1#~17#块,节段长度划分为(3×3.0+7×3.5+8×4)m,合龙段长为2.0 m,悬臂浇注节段最大荷重为3 150 kN。

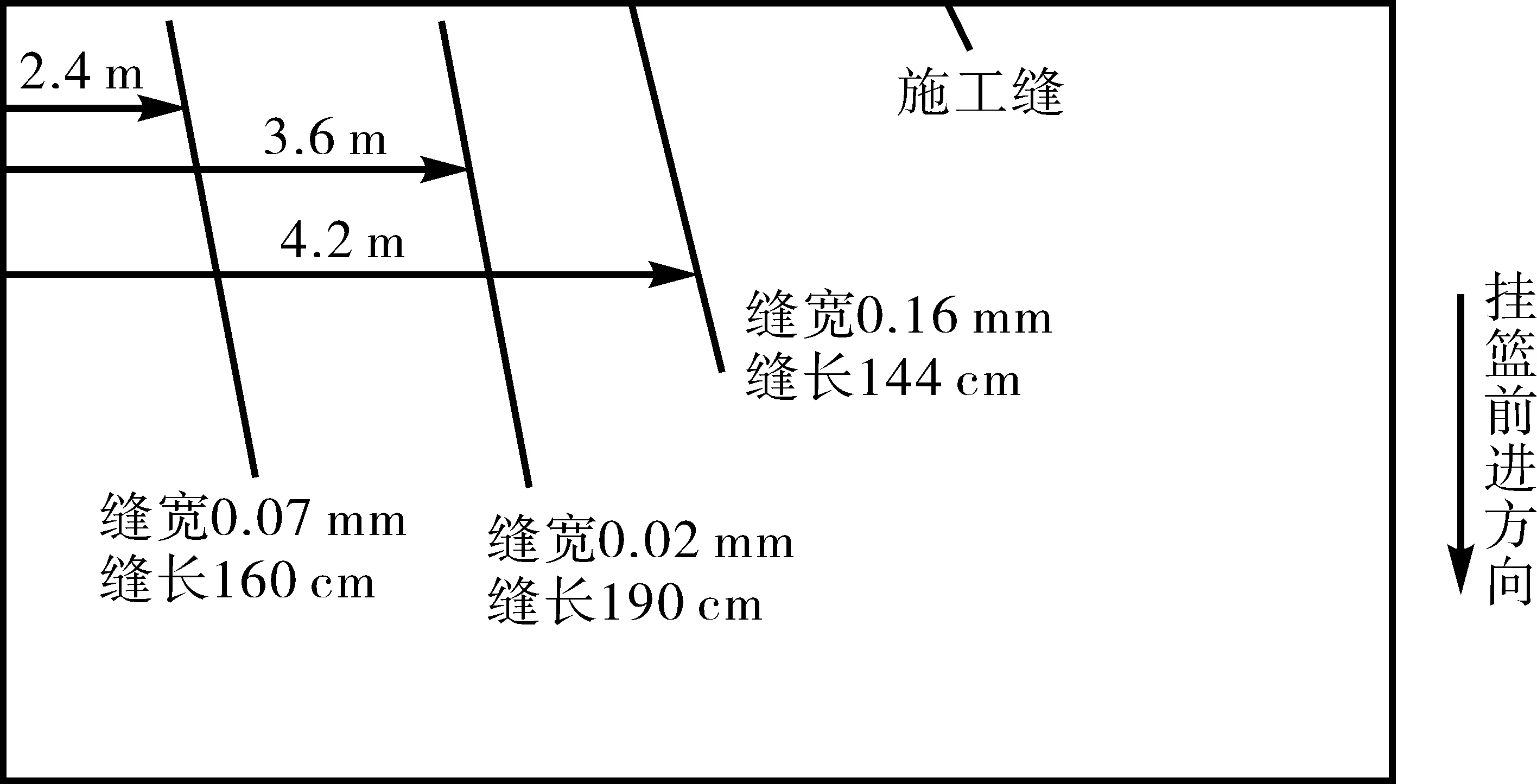

在连续刚构桥悬臂浇注7#节段过程中,现场技术人员检查发现箱梁底板下缘产生了较多的纵向裂缝,裂缝在1#~6#节段均有所分布,以1#和2#节段最为严重,裂缝的数量和长度均有减小的趋势,箱梁底板裂缝分布如图1所示。经过现场测量及统计分析发现,底板的裂缝主要沿纵向分布,但在纵向的节段间均未贯通,均起自该节段与上一节段接缝处并向悬臂端延伸;裂缝长度在0.5~2.5 m区间了变化;裂缝宽度均在0.20 mm以下,除少数裂缝达0.18 mm,大部分均<0.15 mm。

以小里程侧主墩T构为例,其中2#节段底板裂缝见图1(a),该节段共产生3条主要裂缝,其裂缝长度在1.45~1.70 m,裂缝宽度则在0.11~0.16 mm,均从节段分界线处开始;3#节段纵向预应力张拉完毕并将挂篮行走至该节段锚固后,该节段的裂缝分布如图1(b)所示,其裂缝长度在1.42~1.88 m,最大裂缝宽度达0.15 mm。对于已经完成浇注的1#~6#节段,其底板均出现分布规律类似的纵向裂缝。

(a)2#节段

(b)3#节段

对比主梁单箱双室截面腹板布置发现,在箱梁腹板区域底板并未出现裂缝,且裂缝均以节段线为起点向悬臂端发展,并统一偏向道路设计中心线一侧,呈不对称分布。在现浇梁段混凝土后及裂缝产生前,仅张拉了节段纵向预应力束后即实施挂篮前移施工,此时的横向和竖向预应力均未完成张拉。

2裂缝成因分析

现有研究表明[1-4],大跨度预应力混凝土连续刚构桥底板产生裂缝的原因主要有:预应力布置及张拉顺序不合理、挂篮支间点的相对变形、混凝土箱梁存在温差、大体积混凝土水化热效应及混凝土收缩效应等。针对该桥施工阶段出现的裂缝及分布情况,结合施工监控数据,初步分析上述各类裂缝成因均有可能是此次病害形成的原因,需通过现场监测配合数值计算,进一步研究确定裂缝产生的原因。

2.1现场监测

裂缝的产生根本原因是该区域该方向的混凝土拉应力过大,为探明导致箱梁混凝土拉应力产生机理,以8#节段为试验段,在箱梁底板内预埋温度和应力传感器,对现浇节段混凝土的浇注及养护过程中的温度和应力进行监测。由于应力测量元件的工作原理是通过应变和弹模换算得到应力,为区分混凝土温度变化对应力产生影响,应注意选用带温度测量功能的元件,混凝土应力计算时需通过实测温度对结果进行修正。

基于箱梁底板裂缝开展情况和悬浇施工结构的受力,应力测量元件布置在现浇节段的根部附近;为准确了解箱梁混凝土在养护过程中的温度分布,在距已浇节段0.8 m处断面内横向布置3个测点,分别位于两侧箱室的中部以及腹板下方。为确保测点位置的准确性,将测量元件固定于普通钢筋网上,并采取必要的隔热措施防止钢筋温度传递造成误差。

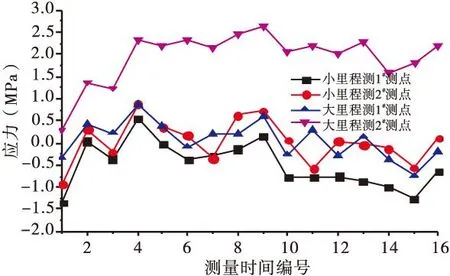

小里程侧主墩T构的8#节段混凝土浇注完成并初凝后,针对其底板温度和横向应力进行监测,监测时间分别为每天的06:00和14:00,各个测点的温度及应力监测结果如图2、图3所示。

图2 底板温度变化曲线图

图3 底板横向应力变化曲线图

图2中的底板温度数据表明,箱梁内预埋的各测点的温度值具有相同的变化趋势,均为先增后减,且温度值最高点均在混凝土浇注第三天的06:00。至混凝土浇注第六天,箱梁结构底板内的温度值与环境温度相近,在箱梁截面内的不同测点温度存在较大差异,温差可达6.0 ℃。

混凝土浇注完成后,各个测点的横向温度应力如图3所示。应力测量元件为精密元件,在测点布置完成后的钢筋焊接、模板调整、混凝土浇注、振捣等工序均有可能对应力传感器造成影响,图3中的大里程2#测点的应力值与其他部位的应力值对比可知,该测点的应力值与其他测点相差较大,其量值可能失真。分析其他测点应力变化曲线可知,混凝土浇注完成后第三天下午时刻的横向应力达到极值,此时的最大拉应力达0.85 MPa,而混凝土初凝完成但其强度仍较低,箱梁底板在横向拉应力作用下极易产生纵向裂缝。

2.2数值计算

基于大型通用有限元ANSYS软件平台,建模分析箱梁2#、3#节段的受力。其中混凝土采用实体单元,预应力束采用线单元,采用线单元降温法施加结构预应力。混凝土材料初凝后的收缩效应按规范计算,并通过混凝土降温进行模拟计算。

基于现有研究及实测分析,针对以下荷载工况进行计算分析:结构自重+挂篮不对称变形(工况1),结构自重+非对称张拉预应力(工况2),结构自重+结构梯度温度(工况3)。

2.2.1挂篮变形工况

通过实测监控数据对比分析,确定挂篮前支点处的不对称变形值为5 mm,并采用杆单元模拟挂篮结构,计算结构在挂篮变形条件下的受力情况。挂篮变形工况下的2#、3#节段主应力分布如图4所示。

图4中的节段应力分布表明,2#、3#节段的受力较好。特别是底板区域,除非常有限的区域受拉以外,底板基本均为受压状态。据此可以确定,排除挂篮变形是导致底板下缘裂缝成因的可能。

图4 挂篮变形工况下节段第一主应力图(单位:Pa)

2.2.2非对称张拉预应力工况

通过调整预应力束降温值及步骤以实现对预应力的非对称张拉的模拟,非对称张拉预应力工况条件下的结构主应力分布如图5所示。

图5 非对称张拉预应力工况下节段第一主应力图(单位:Pa)

由图5中的节段主应力分布可以看出,左侧先行张拉完成预应力而右侧尚未张拉的条件下,会引起右侧未张拉区域底板出现拉应力,但拉应力水平较低,最大仅为57 kPa,远低于可能导致混凝土开裂的拉应力水平。此时,底板上下缘受力相差较大,底板上缘均受压,仅底板下缘局部区域存在拉应力。故非对称张拉预应力不是底板纵向裂缝的主要成因。

2.2.3结构梯度温度工况

结合现场实测温度曲线确定最不利工况条件下的箱梁结构梯度温度值,混凝土初凝后底板下缘的温度值在水化热等作用下达到55 ℃,而底板上缘的环境温度为20 ℃,假设底板内部温度沿厚度方向线性变化,计算整体达到20 ℃时的结构受力情况。实际建模计算时,仅需输入相对温度即可,即将环境温度设定为0 ℃,再输入结构的相对温度。结构温差工况下节段的主应力分布如图6所示。

图6 结构温差工况下节段第一主应力图(单位:Pa)

由图6中的应力分布可以看出,箱梁节段的第一主应力扩散方向与现场实测的裂缝方向相吻合,均由节段施工缝处向悬臂端方向延伸。该工况条件下,新旧节段结合处的拉应力水平达4.8 MPa,远高于混凝土开裂拉应力水平,结构温差完全能引起箱梁底板开裂。针对现场实测裂缝随节段推进有递减的规律,箱梁底板厚度沿纵向呈抛物线分布,越靠近跨中底板厚度越小,而混凝土水化热引起的温度值越低,从而减小了温度梯度,底板的裂缝也随之减少。基于现场的裂缝、温度、应力实测规律与有限元计算结果的对比可以确定,结构温差是引起箱梁底板下缘纵向裂缝的主要成因。

3处治措施

通过实测及有限元计算结果可知,箱梁悬浇过程中底板下缘出现纵向裂缝的主要成因为底板混凝土水化热引起的结构温度梯度作用,而挂篮变形及混凝土收缩只是次要因素。因此,防止箱梁底板下缘开裂的有效方法是控制底板内的温度分布,特别是底板上下缘及底板内的温差,防止结构内出现大的梯度温度,故结构在浇注混凝土后应重点关注养护条件。针对箱梁底板出现的纵向裂缝,采取了以下处治措施:

(1)在明确裂缝成因后及时采取措施对裂缝进行封堵,并在后续的悬浇过程中注意养护工作,及时浇水保湿并适当延长养护时间,并由专人负责。在冬季施工时应在箱室内进行热蒸汽养护,在箱室外侧设置相应的保温放热措施,避免结构内外侧出现较大的温差。

(2)基于结构设计验算,加强箱梁结构底板下缘的普通钢筋布置,在保证钢筋最小间距的前提下,将原设计的单层底板横向钢筋设置为双筋布置,并在底板下缘设置直径6 mm的10 cm×10 cm防裂钢筋网。

(3)当考虑箱梁横向预应力效应时,结构在各个施工阶段及运营阶段都是安全可靠的,而在现场施工时,纵向、横向及竖向预应力张拉存在先后顺序,而箱梁底板的纵向裂缝便是在张拉纵向预应力后、张拉横向预应力前产生的,故需对结构计算模型中的问题进行改进,考虑横向预应力张拉前的底板横向受力。若拉应力水平超限,则应通过加强横向配筋等方法与混凝土协同受力,避免施工过程中出现开裂。

在后续节段及该处的另一幅桥施工时采用了上述的处治措施,在其节段悬浇施工过程中,对全桥的裂缝分布进行监测表明无明显纵向裂缝产生,处治措施效果良好。

4结语

本文以某公路连续刚构桥为工程背景,基于现场实测及有限元计算,分析该桥悬浇施工过程中箱梁底板出现纵向裂缝的成因,探讨其处治措施,并得到以下结论:

(1)引起箱梁底板拉应力的因素中,挂篮不均匀变形、非对称张拉箱梁纵向预应力及混凝土收缩效应等均可能导致底板开裂,但其应力特点与本桥裂缝分布规律不相符,即上述三种原因均非底板纵向裂缝的主要成因。箱梁底板混凝土水化热及养护条件等导致的结构梯度温度效应与本桥裂缝分布规律一致,故底板温差是纵向裂缝的主要成因。

(2)针对裂缝成因及特点,提出加强箱梁结构的养护工作,严格控制箱梁混凝土内的温度梯度,并加强底板的横向配筋等处治措施。在后续节段及另一幅桥的施工过程中采用了上述处治措施,有效控制了箱梁底板的纵向开裂,为类似工程提供参考。

参考文献

[1]韩志星.大跨连续刚构桥箱梁底板裂缝分析及参数研究[D].西安:长安大学,2010.

[2]杜斌,赵人达.大跨预应力混凝土连续刚构桥箱梁裂缝成因分析及防治对策[J].四川建筑科学研究,2010,36(10):77-81.

[3]程灏.大跨度预应力混凝土连续刚构桥箱梁底板裂缝成因分析[J].贵州工业大学学报(自然科学版),2008,37(3):170-174.

[4]李贞新,李小珍,李俊,等.大跨度预应力混凝土连续刚构桥底板开裂原因分析[J].工业建筑,2006,36(12):41-43.

Analysis on Causes and Treatment of Box-girder Bridge Bottom-slab Cracks of Continuous Rigid Frame Bridges

WANG Kun

(Xinjiang Transportation Research Institute,Urumqi,Xinjiang,830000)

Abstract:Relying on a concrete continuous rigid frame bridge engineering,regarding the bottom-slab longitudinal cracks occurred during the box girder bottom-slab pouring construction,through the em-bedded sensors to measure the temperature and stress during box girder curing,and by establishing the model via to the finite element software,this article calculated the stress distribution under different load conditions,analyzed the reasons causing the longitudinal cracks in box girder bottom-slab,and proposed the corresponding crack treatment programs.

Keywords:Box-girder bridge;Finite element;Bottom-slab longitudinal cracks;Treatment measures

收稿日期:2015-12-21

文章编号:1673-4874(2016)01-0062-05

中图分类号:U445.7+1

文献标识码:A

DOI:10.13282/j.cnki.wccst.2016.01.014

作者简介

王坤(1983—),助理工程师,主要从事公路桥梁试验检测工作。