LED用Al-Mg-Si系铝合金阳极氧化工艺研究

2016-05-06彭小兰周亚民

彭小兰,周亚民

(东莞理工学院电子工程学院,广东 东莞 523808)

LED用Al-Mg-Si系铝合金阳极氧化工艺研究

彭小兰,周亚民

(东莞理工学院电子工程学院,广东 东莞 523808)

摘要:在LED用Al-Mg-Si系铝合金表面制备阳极氧化膜,讨论工艺参数对膜层厚度和硬度和耐腐蚀性的影响.得到工艺优化参数如下: 硫酸浓度为120g/L,复合添加剂用量为20g/L,溶液温度20 ℃,直流电压为21V,氧化时间40 min.优化条件下得到的阳极氧化膜厚度为37μm,耐腐蚀性能指标为182s,硬度为379HV.

关键词:Al-Mg-Si系铝合金;阳极氧化膜;厚度;硬度;耐腐蚀性能

Al-Mg-Si系铝合金具有良好的加工性能、导热性能和力学性能,广泛应用于电脑、LED等器件上作为散热材料[1-4].随着LED灯广泛使用,LED用铝合金材料的表面处理成为产品品质的关键,一般采用阳极氧化处理来提高铝合金表面的耐蚀性和装饰性[5-12].铬酸电解液曾是铝合金阳极氧化工艺中常用的电解液,由于六价铬毒性大,污染环境,现已不再使用[13,14].传统的草酸溶液阳极氧化法需要高电压,一般在特殊条件下使用[15].硫酸阳极氧化法是适合工业规模化生产的铝合金阳极氧化方法[16,17].本文以硫酸电解液作为铝合金阳极氧化溶液,研究氧化电压、添加剂、溶液温度和氧化时间等工艺参数对铝合金阳极氧化膜性能的影响.

1材料、流程与方法

1.1原材料

实验用Al-Mg-Si系铝合金化学成分如表1所示.

表1 Al-Mg-Si系铝合金化学成分(质量分数,%)

1.2工艺流程

铝合金→化学除油→水洗→碱洗→蒸馏水冲洗→酸洗→蒸馏水冲洗→装夹→硬质阳极氧化→水洗→封闭→干燥

1.3化学除油溶液组成

NaOH 11g/L

Na2CO337g/L

Na3PO421g/L

十二烷基硫酸钠0.2g/L

除油工序的溶液温度控制在65~85 ℃之间,时间一般控制在10s左右.铝合金经过除油工序后,水洗铝合金,其表面无水成股流下,水膜均匀覆盖在铝合金表面.

1.4阳极氧化电解液组成

硫酸120g/L,复合添加剂(草酸∶柠檬酸∶硫酸镍∶硫酸铈∶硫酸铝质量比为3∶1∶2∶1∶3)1.2g/L~25g/L.

1.5测试方法

采用HVS-1000Z型显微硬度仪测试氧化膜显微维氏硬度,平行试样5 个,每个试样取8 个均布测试点测量显微硬度,取平均值整数值.

采用金相显微镜法测定氧化膜的厚度,平行试样5个,在每个平行试样7 个均布测试点测量膜厚,取平均值整数值.

采用点滴实验表征氧化膜耐腐蚀性,点滴液的组成为:重铬酸钾 6g,浓盐酸50 mL,蒸馏水150mL.在干燥的阳极氧化膜样品表面滴加腐蚀溶液,同时用秒表记录时间,直到阳极氧化膜变色为止,平行试样5个,在每个平行试样7 个均布测试点测量,取平均值的整数值.

2结果与分析

2.1交流电和直流电对铝合金阳极氧化膜质量的影响

表2 交流电和直流电对铝合金阳极氧化膜质量的影响

氧化电压为16V,硫酸浓度为120 g /L,添加剂含量为10 g/L,分别在交流和直流条件下氧化12~27min,各条件下生成的阳极氧化膜的膜厚、耐腐蚀性和硬度等性能指标的数值见表2.

从表2 可以得出,在相同的氧化时间里直流电生成的氧化膜厚度大于交流电生成的氧化膜,而且直流电下生成的氧化膜耐腐蚀性比交流电的生成的氧化膜的耐腐蚀性能好.直流电下生成的氧化膜的硬度也较高,因此铝合金选择用直流电进行阳极氧化.

2.2添加剂对氧化膜质量的影响

在硫酸体系中对铝合金进行阳极氧化,硫酸溶液能够溶解氧化膜,复合添加剂中的硫酸铝和硫酸镍能够有效降低阳极氧化膜的溶解速度,防止膜层过度溶解,提高氧化膜的硬度和耐腐蚀性.草酸和柠檬酸等有机酸在铝合金阳极氧化表面膜上发生物理或化学吸附,对电解液的在阳极氧化膜中传质产生一定的隔离作用,缓解阳极氧化膜相局部的电流过于集中的情况,使得电流在铝合金表面的分布更加均匀,减少膜层局部过热发生“烧蚀”现象,有效改善膜层质量.

电解液硫酸浓度为120 g /L ,改变添加剂含量,在氧化电压为16 V直流条件下氧化30min,表3为各条件下生成的阳极氧化膜的膜厚、耐腐蚀性和硬度等性能指标的数值.

表3 添加剂对铝合金阳极氧化膜质量的影响

添加剂含量增加可以显著改善膜层性能,当添加剂含量增加至20 g /L 时,阳极氧化膜厚31/μm,膜层硬度达到343HV,当添加剂含量超过20 g/L时,对膜层硬度的改善效果不明显,优化的复合添加剂用量为为20 g/L.

2.3溶液温度对阳极氧化膜表面质量的影响

硫酸浓度为120 g /L ,添加剂含量20 g/L,在不同电解液温度下采用直流氧化电压16V氧化30min.表4为各条件下生成的阳极氧化膜的膜厚、耐腐蚀性和硬度等性能指标的数值.

表4 阳极氧化溶液温度对铝合金阳极氧化膜质量的影响

从表4数据可知,铝合金阳极氧化电解液的温度对阳极氧化膜性能有较大的影响.溶液温度高,阳极氧化膜的溶解速率增大,从而使铝合金表面形成的氧化膜结构较疏松,硬度降低.溶液温度过低,铝合金表面阳极氧化膜层压力较大,易碎裂.优化的阳极氧化溶液温度为20℃时,获得的阳极氧化膜性能好.

2.4氧化电压对氧化膜质量的影响

硫酸浓度为120 g /L 的工艺条件下,添加剂含量20 g/L,溶液温度控制为20℃,采用不同直流氧化电压对铝合金阳极氧化处理30min.表5为各条件下生成的阳极氧化膜的膜厚、耐腐蚀性和硬度等性能指标的数值.

表5 氧化电压对铝合金阳极氧化膜质量的影响

由表5 可知,随着阳极氧化电压升高,铝合金阳极氧化生成的膜增加,氧化膜的抗腐蚀能力增大、硬度也增强.在铝合金阳极氧化过程中,同时进行的阳极氧化膜的形成和膜的溶解两个竞争反应.随着氧化电压升高,膜的形成反应速度加快、溶解速度减慢,这就使得形成的氧化膜的膜厚增加,硬度相应增加,使铝合金阳极氧化膜的耐腐蚀性能也增强.当氧化电压为24 V 的时候,铝合金阳极氧化膜表面有时会出现“烧损”现象,形成的氧化膜结构被破坏,优化的阳极氧化膜的直流电压为21 V.

2.5氧化时间对氧化膜质量的影响

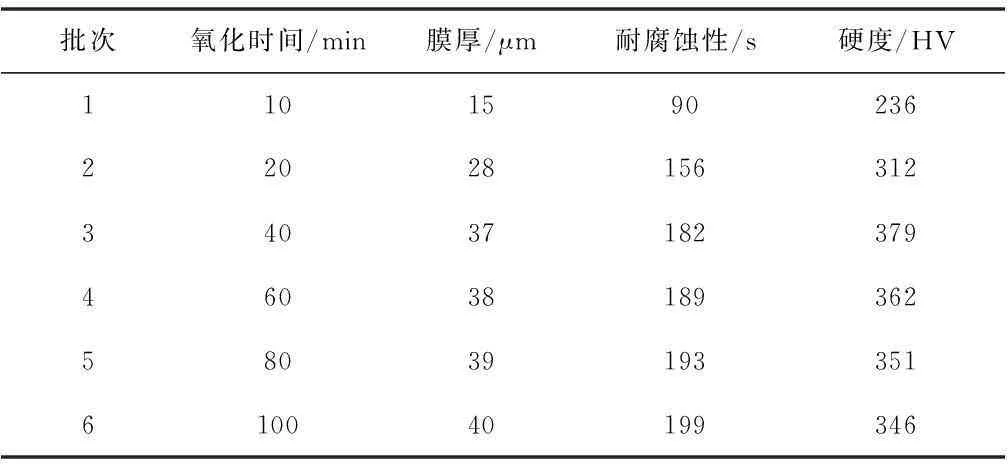

在氧化电压为21 V,硫酸浓度为120 g /L ,添加剂含量20 g/L的工艺条件下对铝合金阳极氧化10~100min.表6为各条件下生成的阳极氧化膜的膜厚、耐腐蚀性和硬度等性能指标的数值.

表6 氧化时间对铝合金阳极氧化膜质量的影响

由表6 可知,在一定氧化时间内,铝合金阳极氧化膜的厚度随氧化时间的增加而增大,氧化膜的耐腐蚀性也增强且硬度增加.铝合金阳极氧化反应过程中,电化学反应生成氧化膜速度大于氧化膜溶解速度,随着氧化时间增加,铝合金表面氧化膜厚度就越厚,逐渐形成致密的氧化膜,抗腐蚀性增强,硬度也随之增加.氧化时间过长,在氧化膜增厚到一定程度时,氧化膜层的厚度增加趋缓,氧化膜的生长速率降低.其原因是由于膜层厚度增加,电阻加大,导电率降低,导致成膜速率相应下降; 而电解液温度显著升高,氧化膜溶解趋势增大,膜层局部被击穿,这些部位首先被溶解,形成孔隙,无孔层变成了多孔隙层,膜层开始变薄,硬度也随之降低,氧化膜致密性下降,耐腐蚀性降低,优化的阳极氧化时间为40 min.

3结论

(1)采用以硫酸为主要组分,添加复合添加剂(草酸钠、柠檬钠、硫酸镍、硫酸铈、硫酸铝)的电解液体系,能够通过常规直流电源在2A12 铝合金表面制备出外观一致、厚度均匀且具有耐腐蚀性能的阳极氧化膜层;

(2)工艺优化后的参数为: 硫酸浓度为120g/L,复合添加剂用量为20g/L,溶液温度20 ℃,直流电压为21V,氧化时间40 min;

(3)采用优化的工艺得到的铝合金阳极氧化膜厚度为37 μm,耐腐蚀性为182s,硬度为379HV.

参考文献:

[1] Nageswara rao P, Dharmendra S,Jayaganthan R. Effect of post cryorolling treatments on microstructural and mechanical behaviour of ultrafine grained Al-Mg-Si alloy[J].Journal of Materials Science & Technology,2014,(10):998-1005.

[2] 罗淞,林高用,曾菊花,等.硬质相对6061铝合金异型散热型材表面质量的影响[J].中国有色金属学报,2011,(7):1521-1526.

[3] 晏建宇,王双喜,刘高山,等.大功率LED散热技术研究进展[J].照明工程学报,2013,(5):84-89.

[4] 陈海路,胡书春,王男,等.大功率LED器件散热技术与散热材料研究进展 [J]. 功能材料,2013,(z1):15-20.

[5] 李志宏,苗景国,沈钰,等.铝合金阳极氧化工艺最新研究进展[J].轻合金加工技术,2015,(10):16-19.

[6] 钱建才,邹洪庆,许斌,等.电解液对2A12铝合金硬质阳极氧化膜层性能的影响[J].表面技术,2015,(11):40-45.

[7] 王晓燕,翟秀静,张廷安,等.电解电压对阳极氧化铝膜微观形貌的影响[J].材料保护,2014,(5):14-18.

[8] 王雨顺,周俊凤,丁毅,等. 铝合金两种阳极氧化工艺的氧化膜性能对比[J].轻合金加工技术,2010,(6):50-53.

[9] 李文文,丁良生,艾云龙,等.铝合金阳极氧化膜的耐蚀性能[J].材料保护,2015,(3):46-51.

[10] 王英才,陈岁元,刘平平. LC4 铝合金表面硬质阳极氧化膜制备及表征[J].表面技术,2014,(4):37-42.

[11] 李明祥,邹玉洁,孙宝龙,等. 铝合金阳极氧化技术发展[J].电镀与精饰,2014,(8):41-46.

[12] 黄元盛,陈焕明. 6063 铝合金的大电流密度间歇式阳极氧化[J].金属热处理,2014,(1):117-119.

[13] 陈小丽,麻彦龙,黄伟九,等.环保型铝合金阳极氧化表面处理研究进展[J].材料导报,2015,(4):107-112.

[14] 姬振江,朱立群,刘慧丛,等.LY12CZ铝合金的代铬酸快速阳极氧化技术[J].北京航空航天大学学报,2014,(5):919-924.

[15] 刘莉,张鲲,熊辉辉,等.阳极氧化工艺对6061铝合金草酸氧化膜耐磨耐蚀性的影响[J].材料热处理学报,2015,(11):225-232.

[16] 刘建华,高庆娜,李英东,等.5A06和2A12铝合金在硫酸-己二酸中阳极氧化行为及膜层电化学性能[J].北京航空航天大学学报,2015,(5):757-763.

[17] 王加余,李澄,尹成勇,等. 硼-硫酸-草酸电解液降压阳极氧化疏孔膜层制备及表征[J].腐蚀科学与防护技术,2014,(2):154-158.

(责任编校:晴川)

Anodic Oxidation Processing Technology of Al-Mg-Si Aluminum Alloy Used in LED

PENG Xiaolan, ZHOU Yamin

(College of Electronic Engineering, Dongguan University of Technology, Dongguan Guangdong 523808, China)

Abstract:The anodic oxidation films were prepared on the surface of Al-Mg-Si aluminum alloy used for LED production and the effects of different parameters on the thickness, hardness and corrosion resistance of the films were discussed. The optimized parameters were obtained as follows: the concentration of pSO4 was 120 g /L, the concentration of composite additive was 20 g/L, the solution temperature was 20℃,the voltage of direct current was 21 V, and the oxidation time was 40 minutes. The thickness, corrosion resistance and hardness of the anodic oxidation film under optimum conditions were 37μm,182s and 379 HV, respectively.

Key Words:Al-Mg-Si aluminum alloy; anodic oxide film; thickness; hardness; corrosion resistance

中图分类号:TG174.4

文献标识码:A

文章编号:1008-4681(2016)02-0036-03

作者简介:彭小兰(1970— ),女,湖南衡阳人,东莞理工学院电子工程学院高级实验师,硕士.研究方向:材料理化性能分析.

基金项目:东莞市科技重点项目(批准号:2012108101022).

收稿日期:2016-01-23