基于西门子PLC实现的发泡炉温控系统设计

2016-05-06顾光

顾光

摘 要:本文介绍了以西门子PLC S7-400为核心,以发泡炉炉温为被控对象的温控系统,重点分析了实现炉温控制的原理和PID控制的程序设计方法。

关键词:PLC;PID ;炉温控制

DOI:10.16640/j.cnki.37-1222/t.2016.09.005

在当今的工业生产过程中,温度是一个再熟悉不过的受控量了,在建材、冶金、医药、化工以及食品等行业中,温度控制有着举足轻重的作用,甚至直接决定了产品质量的好坏。由于我国工业起步晚,温度控制系统的总体发展水平还不够高,与欧美先进国家相比仍有不小的差距。目前,我国在这方面的成熟产品主要以常规的PID控制器为主,对于温度控制要求不高的场合,这类产品完全能够胜任,但是对于控制滞后、复杂的场合,这些仪器仪表就不能满足要求了,而适应于较高控制场合的智能化控制就需要借助PLC系统来完成了。

可编程控制器PLC是一种专用于工业控制的计算机,其硬件结构与微机大致相同,基本构成为:电源、CPU、存储器、输入输出接口以及通信模块。 由于PLC具有功能强、可靠性高、使用方便等一系列特点,因此被广泛的用于工业控制领域。

1 炉温控制系统结构及原理

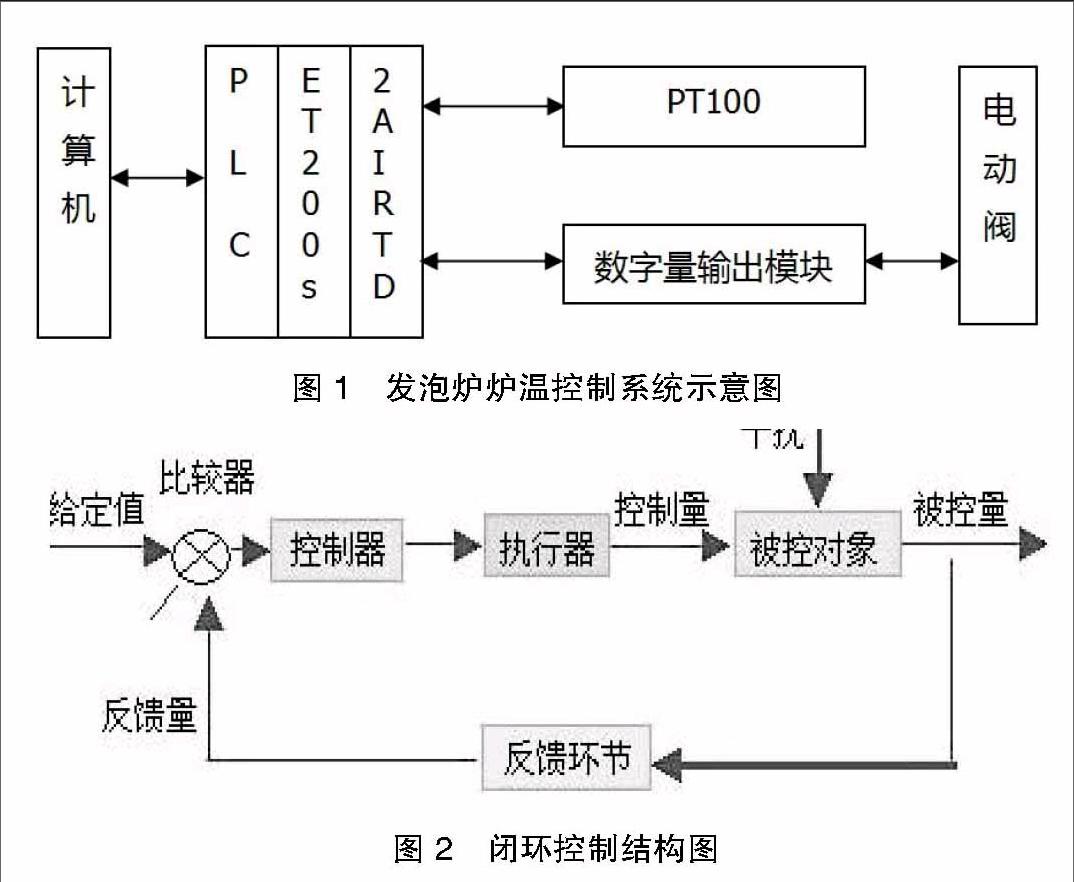

本系统设计目的是控制PVC弹性地板通过发泡炉进行背面发泡的温度,设定温度为185℃。控制系统由电动阀、Pt100热电阻、ET200S、模拟量模块2AI RTD、数字量输出模块及PLC控制器等组成。

工作原理:首先这个系统是一个闭环反馈控制系统,它通过PT100热电阻进行采集回油温度,将4-20ma或0-10V信号传送给模拟量输入模块进行A/D转换。在程序中,CPU将实际测量值与设定值进行比较,并按PID控算法对误差进行计算,并且通过运算结果产生一系列的脉冲信号来控制电动阀的开度,开度直接决定了导热油的循环量以及回油量,以达到控温的目的。

2 炉温控制系统硬件设计

本控制系统采用S7-400系列PLC CPU414,同时采用分布式IO ET200S,模拟量输入模块2AI RTD,数字量输出模块2DO AC24~230V。确定了PLC外部硬件组成后,对PLC进行硬件组态。

3 炉温控制系统PID程序设计

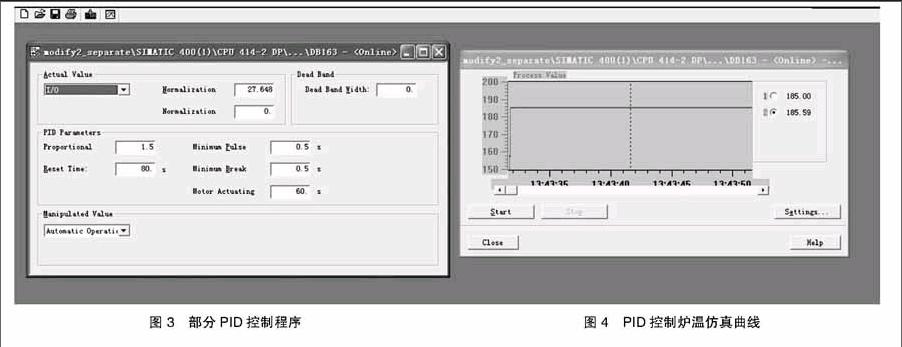

在工业生产中,对温度、压力等连续变化的模拟量控制就需要闭环反馈控制。在实际生产过程中,压力,温度、张力等被控对象如果不能被完全掌握或是数学模型化,这时应用PID控制技术能较为方便的解决控制问题。虽然很多工业过程是非线性或时变的,但通过对其简化可以变成基本线性的系统,这样PID就可控制了。 PID控制的基础是比例控制,积分控制可用来消除稳态误差,微分控制用来调节系统响应速度。闭环控制结构图如图2所示。

在S7-400系统中,我们使用Step 7编程软件实现PID控制。Step7自带的功能块包括连续控制功能块CONT_C,步进控制功能块CONT_S以及具有脉冲调制功能的PULSEGEN。CPU中断程序中可以调用FB41、FB42和FB43,来实现PID的控制。

编程软件STEP7内置了一个PIDControl面板。该调试面板上可以修改比例系数、积分时间、设定值等一系列参数,并通过设定监控时间等参数来观察所行成的波形。通过波形,我们可以很清楚的知道比例系数的不合适是否引起了曲线的震荡频繁,积分时间的不合适是否引起了曲线变化的周期长等状况。

本系统设计中使用比例积分控制,其比例系数和积分时间可以通过工程计算初步确定,初步确定的增益和积分时间常数为gain是1.5, Ti是80s。

系统程序由OB1、OB34、FB42程序构成。在OB34中调用FB42,同时读入背景数据块DB163即"DB_Temp_oven_z_1",全部程序由step 7编写完整传人PLC400中。部分PID控制程序如图3,PID控制炉温仿真曲线如图4。

CALL "CONT_S" , "DB_Temp_oven_z_1"

COM_RST :="M 0.7"

LMNS_ON :="M 12.5"

LMNDN :="M 12.5"

PVPER_ON:=TRUE

CYCLE :=#CYCLE_TIME

SP_INT :="DB400_Sollwerte".DBD72

PV_PER :="=53+ET26-X:PIW750.1"

GAIN :=1.500000e+000

TI :=T#1M20S

DEADB_W :=0.000000e+000

PV_FAC :=2.764800e+001

PULSE_TM:=T#500MS

BREAK_TM:=T#500MS

MTR_TM :=T#1M

QLMNUP :="=53+ET26-K17"

QLMNDN :="M 12.6"

PV :=#IW_Temp

4 结语

本系统主要采用PT100热电阻、模拟量模块2AI RTD和step 7自带的FB42,实现了发泡炉内温度的PID控制。通过PID Control面板在线监测,其温度误差不超过1%,满足设计需求(在锅炉、导热油系统稳定的前提下)。

参考文献:

[1]边春元等编著.S7-300/400PLC实用开发指南[M].北京:机械工业出版社,2007(01).

[2]廖常初.s7-300/400 PLC应用技术[M].北京:机械工业出版社,2005.

[3]Siemens AG.Step 7 编程手册[K].2007.