基于风险的检验技术在芳烃抽提装置中的应用

2016-05-05顾福明杨宇清路宝玺刘光荣

陈 艺 顾福明 杨宇清 路宝玺 刘光荣

(1.上海市特种设备监督检验技术研究院 2.上海赛科石油化工有限责任公司)

基于风险的检验技术在芳烃抽提装置中的应用

陈艺*1顾福明1杨宇清1路宝玺2刘光荣2

(1.上海市特种设备监督检验技术研究院2.上海赛科石油化工有限责任公司)

摘要采用通用石化装置工程风险分析系统对芳烃抽提装置进行了定量RBI风险评估,分析了各容器和管道的失效可能性、失效后果和风险等级,并制定了相应的检验策略,为制定合理有效的装置维护计划和检验方案提供科学依据。

关键词基于风险的检验风险评估抽提装置容器管道腐蚀检验策略

*陈艺,男,1982年生,硕士,工程师。上海市,200333。

基于风险的检验(risk-based inspection,简称RBI)技术是在追求系统安全性与经济性统一的理念上建立起来的一种优化检验策略的方法,其实质就是对危险事件发生的可能性与后果进行分析与排序,发现主要问题与薄弱环节,确保本质安全,同时减少运行费用[1]。该技术目前已在国内外得到了广泛应用,取得了良好的效果。

上海赛科石油化工有限公司的芳烃抽提装置(aromatic extraction unit,以下简称AEU),是乙烯工程的生产装置之一,于2005年3月正式投料开车,2009年经过定期检验。该装置以裂解加氢汽油为原料,采用环丁砜抽提蒸馏工艺技术,将芳烃和非芳烃进行分离并进一步精馏得到产品苯、甲苯,同时副产抽余油、C8+馏分。产品苯作为赛科公司苯乙烯装置的原料,甲苯、C8+馏分外销,抽余油返回乙烯装置作为裂解原料。

本文采用定量的RBI风险评估方法,运用通用石化装置工程风险分析系统对AEU的容器和工艺管线(以下简称设备项)进行了失效可能性与失效后果的分析及计算,确定了各设备项的风险等级,分析了造成风险的可能因素,为将来AEU容器和管道的定期检验提供科学依据,以保证设备的平稳和长周期运行。

1项目执行过程和主要结果

1.1项目工作范围

RBI分析的工作范围为AEU中所有的工艺系统及公用辅助系统,包括预蒸馏系统、抽提蒸馏系统、苯/甲苯抽提蒸馏系统、溶剂储存与再生系统、蒸汽和凝结水系统、火炬系统、污油系统、地下溶剂罐系统、氮气和仪表风系统、燃料气系统、循环水系统等,共涉及47台容器(161个容器项)、666条管道(666个管道项),共计827个设备项。

1.2数据的收集与整理

进行定量的RBI分析,需要收集相当庞大的数据,涉及装置每个设备项的设计、制造、维修、检验和操作参数,以及物料的化学成分等。为了便于收集和整理数据,根据管道仪表流程图(P&ID)和工艺流程图(PFD),将每个设备项按工艺流程排序并录入相关数据。

1.3潜在失效机理分析

本文中的失效机理是指,在一定运行时间内会使受压部件逐渐受到损伤直到引起设备失效的主要损伤机理。该装置的潜在失效模式有:腐蚀减薄、应力腐蚀开裂和外部损伤。本次RBI分析中对损伤机理与损伤速率的确定,从总体而言,充分考虑了以往定期检验的情况以及各种可能的不利因素,损伤速率采用专家数据。

1.3.1内部腐蚀减薄

内部腐蚀减薄包括流程中介质所引起的腐蚀减薄,以及某些区域由于介质中存在Cl-、SO42-等杂质引起的腐蚀减薄。

Cl-主要来源于C6~C8进料(原料)中,因随溶剂循环而在系统内累积,从而对容器及管道造成腐蚀。因此,从抽提蒸馏塔及其塔顶至抽提蒸馏塔回流罐、塔底再沸器管程侧,从回收塔及其塔顶至回收塔回流罐、塔底再沸器管程侧,还有贫溶剂管线和富溶剂管线等,均应考虑Cl-腐蚀。

溶剂环丁砜在运行过程中,由于系统中O2的存在,在高温条件下(大于220℃)发生氧化作用生成了酸性化合物和酸性聚合物,如SO2酸性物质,SO2与水结合生成SO32-和H+,经氧化后形成SO42-,从而产生酸性腐蚀性物质。因此,从抽提蒸馏塔及其塔顶至抽提蒸馏塔回流罐、塔底再沸器管程侧,从回收塔及其塔顶至回收塔回流罐、塔底再沸器管程侧,还有贫溶剂管线和富溶剂管线等,均应考虑SO42-腐蚀。

1.3.2氯化物应力腐蚀开裂

奥氏体不锈钢的氯化物应力腐蚀发生在含有氯化物的水环境中。对氯化物应力腐蚀开裂(ClSCC)的敏感性取决于氯离子浓度、温度及pH值等因素。需要特别指出的是,由于部分水的汽化,在润湿或干燥条件下测得的水中氯化物的浓度会比在本体溶液中浓度要高。这类汽化可增加ClSCC的敏感性。金属温度高于66℃时ClSCC更可能发生。如果溶液中含有氯化物,特别是溶液的温度高于65.56℃时,则ClSCC在设备使用和停车期间均可发生[2]。回收塔水冷器壳体、抽提蒸馏塔进料/贫溶剂换热器管箱及换热管束、回收塔水冷器换热管均应考虑ClSCC。

1.3.3外部损伤

外部损伤是设备外表面遭受大气腐蚀而导致的壁厚减薄或某些材料的应力腐蚀开裂。保温层下的腐蚀(corrosion under insulation,以下简称CUI)是外部损伤中较为严重的一种破坏。CUI对于碳钢和低合金钢表现为腐蚀减薄,而对于奥氏体不锈钢则表现为产生应力腐蚀裂纹。对AEU中的容器和管道的外壁涂漆和保温层状况作一般考虑,由软件计算确定碳钢和低合金钢外壁的腐蚀速率。另外,分析结果显示,该AEU中的奥氏体不锈钢对CUI不敏感。

1.4 RBI分析结果

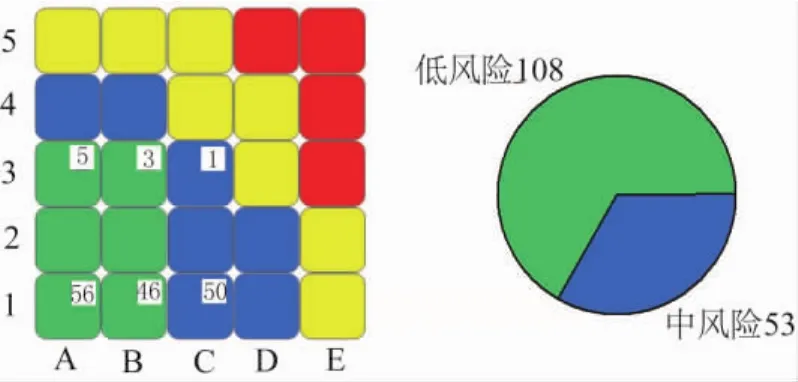

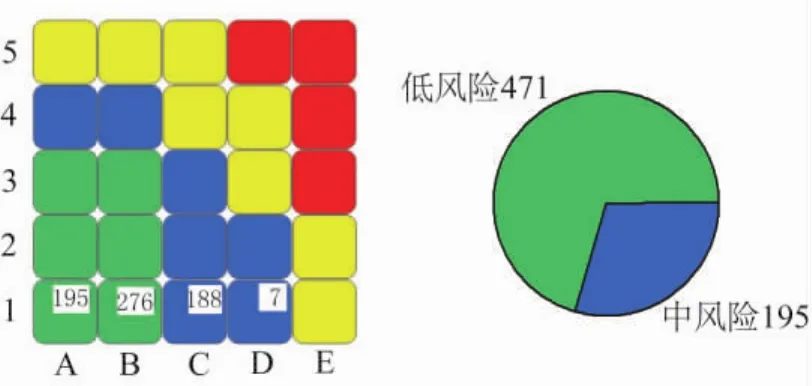

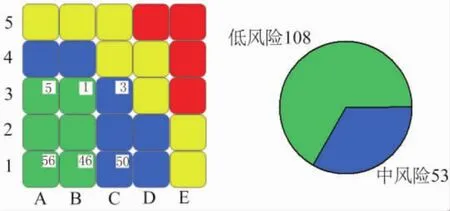

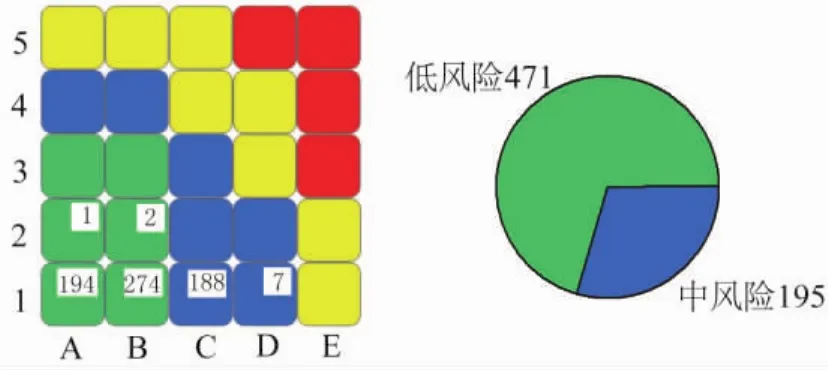

以2011年4月和2014年5月为评估日期,对AEU中的827个设备项进行了定量的RBI风险评估,所得的风险矩阵如图1~图4所示。由这些图可以看出,2011年4月,装置的161个容器项中有中风险项53项,低风险项108项,无中高风险和高风险设备项;666个管道项中有中风险项195项,低风险项471项,无中高风险和高风险管道项。至2014年5月,与2011年4月的结果相比较,容器项矩阵图无变化;对于管道项,有3条管线的失效可能性类别从1上升到2。对于容器项,高可能性系数起作用的主要损伤机理是氯化物应力腐蚀开裂。部分管道项的失效可能性上升,主要是腐蚀减薄引起的。

图1 AEU容器项风险矩阵图(2011年4月)

图2 AEU管道项风险矩阵图(2011年4月)

图3 AEU容器项风险矩阵图(2014年5月)

图4 AEU管道项风险矩阵图(2014年5月)

2 检验策略

在制定针对各设备项的检验策略时,API RP 581-2008《Risk-Based Inspection Technology》[ 2]和GB/T 26610.2—2014《承压设备系统基于风险的检验实施导则第2部分:基于风险的检验策略》[3]提供了针对各种损伤机理的检测手段。在本项目中,对于内部腐蚀减薄和外部损伤的设备项,主要采用宏观检查和超声测厚;对于腐蚀速率较高的管线和容器的出入口位置可设置定点测厚。对于应力腐蚀开裂的设备项,在设备内部采用渗透检测或超声检测。对于因特殊情况不便开罐或无法进入内部进行检验的设备项,也可以在设备外部采用射线检测或超声检测或声发射检测。

对于检验周期,TSG R0004—2009《固定式压力容器安全技术监察规程》[4]第7.8.3条和TSG D0001—2009《压力管道安全技术监察规程——工业管道》[5]第一百一十六条均有相关规定,但如何根据风险水平延长或者缩短检验周期未作详细说明。对于这一问题,可参考文献[1]提供的原则:一是对风险为“中高”或“高”且失效可能性等级大于3的设备,检验周期一般定为2~3年;二是对风险为“中”且失效可能性等级大于3,或风险为“高”且失效可能性等级为3的设备,检验周期一般定为6年,但期间应增加一次在线检验;三是对失效可能性等级为3且风险为“低”,或失效可能性等级不大于3,风险为“中”和“中高”,或失效可能性等级不大于2的“高”风险设备,检验周期一般定为6年;四是对风险为“低”或“中”且失效可能性小于3的设备,检验周期一般可适当延长,即可定为7~9年,但期间应增加一次在线检验。此外,检验时间也可以根据GB/T 26610.2—2014《承压设备系统基于风险的检验实施导则第2部分:基于风险的检验策略》[3]第5条确定,或参照该标准的附录C确定。

3 结论

在该RBI项目的实施中,首先,在对所评估设备的潜在失效机理、失效模式、失效概率、失效后果等进行科学分析的基础上,将AEU流程中的容器和管道按风险高低进行排序。然后,考虑失效模式、设备结构等因素,采取有效的检验方法进行检验,并优化了检验策略,使检验更有针对性、科学性,避免对设备的过度检验或检验不足。工厂根据RBI结果,可制定更为合理的装置检维修计划和日常设备维护计划,把管理的重点集中于少量的高风险设备上,科学配置工厂检维修资源,提高设备的安全性和可靠性,真正降低设备的潜在风险。

参考文献

[1]陈学东,杨铁成,艾志斌,等.基于风险的检测(RBI)在实践中若干问题讨论[J].压力容器,2005,22(7):36-44.

[2]American Petroleum Institute.API RP 581-2008.Risk-Based Inspection Technology [S].Second Edition.2008.

[3]GB/T 26610.2—2014承压设备系统基于风险的检验实施导则第2部分:基于风险的检验策略[S].

[4]TSG R0004—2009固定式压力容器安全技术监察规程[S].

[5]TSG D0001—2009压力管道安全技术监察规程——工业管道[S].

压力容器

Application of Risk Based Inspection Technology in Aromatic Extraction Unit

Chen Yi Gu Fuming Yang Yuqing Lu Baoxi Liu Guangrong

Abstract:The quantitative risk based inspection(RBI)evaluation is carried out on the aromatic extraction unit by using the software of“Tongyong RBI System for Petrochemical Plants”.Moreover,the possibility and the consequence of failure as well as the risk ranking of each vessels and pipelines are analyzed,then the corresponding inspection strategy is obtained that provides the scientific basis for the maintenance and inspection scheme of the units.

Key words:RBI; Risk assessment; Extraction unit; Vessel; Pipeline; Corrosion; Injection strategy

收稿日期:(2015-07-09)

中图分类号TQ 050.7

DOI:10.16759/j.cnki.issn.1007-7251.2016.04.008