热载体加热炉结构与供热循环系统智能化控制的应用研究*

2016-05-05俞红啸张慧芬

汪 琦 俞红啸 张慧芬

(上海热油炉设计开发中心)

热载体加热炉结构与供热循环系统智能化控制的应用研究*

汪琦**俞红啸张慧芬

(上海热油炉设计开发中心)

摘要首先,介绍了导热油炉和熔盐炉的结构型式与自动控制。然后,讨论了导热油供热循环系统与熔盐供热循环系统的智能化控制,分析了太阳能光热发电中熔盐循环系统和电伴热装置的计算机自动控制,研究了熔盐反应堆核能发电中熔盐循环系统的计算机自动控制。最后,探讨了热能工厂生物质燃烧过程的自动化控制,总结了热能工厂的一次、二次循环供热回路的智能化控制。

关键词导热油炉熔盐炉供热循环系统智能化控制光热熔盐发电生物质能源

核能热能工厂

*该论文参加了2015中国(上海)国际化工装备技术创新研讨会的交流。

**汪琦,男,1961年生,硕士,高级工程师。上海市,200042。

0 前言

热载体加热炉采用热载体(导热油或熔盐)作为传输热能的中间载体。炉内燃料燃烧产生热能,通过热载体加热炉的受热面把热能传递给热载体,使热载体被加热到一定的温度,再通过循环泵将热载体中的热能输送给用热设备。释放热能后的低温热载体又返回热载体加热炉中重新被加热。这样周而复始,达到热载体加热炉向外界供热的目的。

供热循环系统智能化控制是根据用热设备的用热要求,来自动调节加热炉内热载体的出口温度和出口压力等参数,同时在运行过程中,在线监测运行状态,当状态参数出现超限或运行状态异常时,即报警直至停炉保护。供热循环系统智能化控制可保护热载体加热炉与供热循环系统运行的安全性,并且提高经济性和使用寿命。

1导热油炉和熔盐炉的结构型式

热载体加热炉是以燃煤、燃油、燃气、电加热为燃料,以热载体(导热油或熔盐)为传热介质,利用循环泵强制热载体进行液相循环,将热能输送给用热设备,然后热载体再返回加热炉重新加热。

1.1燃煤卧式方箱型导热油炉

燃煤卧式方箱型导热油炉的炉膛辐射受热面是由螺旋上升的方形盘管组成的,管子与管子之间为密排布置。方形盘管后墙既作辐射受热面,又作隔烟墙。后墙的上部密排管向后拉升,形成炉膛出烟窗,高温烟气从出烟窗进入对流受热面区。对流受热面由两组蛇形管片组成。方形盘管螺旋上升至上部后,从前墙位置分散水平向后引至尾部,组成顶棚管。水平布置的顶棚管组之间通过前、后集箱串联[1]。

燃煤卧式方箱型导热油炉的盘管结构将炉膛四周方形盘管作为单一循环回路,该循环回路由若干根管子并联而成,故循环回路比较简单。但由于方形盘管的管程较长,为了减少管间的流量偏差与热偏差,同一回程的并联管应尽量做到管子的结构特性(如长度、弯头数等)接近。方箱型盘管结构内导热油流向采用“下进上出”的方式,故有利于管内导热油的脱水排气。

1.2燃煤管架式导热油炉

燃煤管架式导热油炉的结构是通过受热面管及集箱互相连接构成整体支撑框架。管架式导热油炉受压元件包括门形管、顶棚管、蛇形管片等部件。门形管、蛇形管片的两端与布置于炉体两侧的下集箱连接,顶棚管从前集箱经前墙并通过炉体顶部引至后端上集箱,既作受热面,又起到支撑顶部炉墙的作用,故顶棚管需要一定的刚度,并能进行适当的吊挂。

燃煤管架式导热油炉的受热面是由门形管、顶棚管组成的辐射受热面,蛇形管片组成的对流受热面,以及尾部空气预热器三部分构成的。燃煤燃烧产生的火焰经炉膛辐射放热后,高温烟气从炉膛后墙上部出烟窗,并引出向下冲刷高温段蛇形管组,烟气在下部空间进行炉内惯性除尘后,再向上冲刷低温段蛇形管组,最后经空气预热器后从烟囱排出。管架式导热油炉,如果通过改变燃烧设备或燃烧方式,除燃煤外也可燃用如木柴、砂光粉、稻壳等其它生物质燃料,或几种燃料混烧。

1.3燃油燃气立式圆筒型熔盐炉

燃油燃气立式圆筒型熔盐炉可按不同的分类方法分类:根据燃烧器的布置形式可分为立式顶燃式、立式底燃式;根据圆形盘管的固定形式可分为上部吊挂式、下部支撑式;根据盘管层数及烟气流程可分为两层盘管三回程烟气、三层盘管四回程烟气等形式[2]。

(1)立式顶燃吊挂式熔盐炉

该熔盐炉采用圆筒螺旋盘管结构,其受热面由内、外两层螺旋盘管及顶盘管(与内层盘管串联)组成,燃烧器置于炉顶中心。高温烟气由上而下与顶盘管、内层盘管和外层盘管下部辐射换热后,再从内层盘管底部由下而上进入由内、外两层盘管所构成的第一对流换热区。在第一对流换热区换热后从外层盘管上部进入外层盘管与壳体所构成的第二对流换热区。在第二对流换热区,烟气由上而下流动,而熔盐则由下而上流动,构成逆向对流换热,换热效果显著。最终,换热后烟气由壳体下部排烟口排出。熔盐由下联箱进入炉体,在炉内吸收热量后,从上联箱排出。炉管支承形式:外盘管支承在炉底支架上,可向上自由膨胀;内盘管和顶盘管由吊挂装置吊挂在壳体上,可向下自由膨胀;内盘管上端部与炉顶小盖之间保持相对静止,可有效地保证烟气密封及降低炉顶外部温度。

(2)立式顶燃支撑式熔盐炉

该炉型的结构以及烟气和熔盐的流程基本类似于立式顶燃吊挂式熔盐炉。其最大的不同之处在于炉管的支承形式:内盘管与外盘管均支承在炉底支架上,可向上自由膨胀;高温运行时内盘管上端部与炉顶小盖之间有相对位移,因此采用耐热纤维毡来有效地保证烟气密封。

(3)立式底燃支撑式熔盐炉

采用圆筒螺旋盘管结构,其受热面由内、外两层螺旋盘管及顶盘管(与外层盘管串联)组成,燃烧器置于炉底中心。高温烟气由下而上与内层盘管、顶盘管和外层盘管的上部辐射换热后,再从内层盘管顶部由上而下进入由内、外两层盘管所构成的第一对流换热区。在第一对流换热区经换热后从外层盘管下部进入外盘管与壳体所构成的第二对流换热区。在第二对流换热区,烟气由下而上流动,而熔盐也为由下而上流动,构成顺向对流换热,换热效果与逆向对流换热相比相对较差些。最终,换热后烟气由壳体上部排烟口排出。熔盐由下联箱进入炉体,在炉内吸收热量后,从上联箱排出。炉管支承形式:内盘管、外盘管均支承在炉底支架上,可向上自由膨胀。

立式底燃支撑式熔盐炉其受热面若由内、中、外三层螺旋盘管及顶盘管(与中层盘管串联)组成,烟气流程为三层四回程。三层盘管与二层盘管相比,增加了第三对流换热区。在第三对流换热区,烟气由上而下流动,而熔盐则由下而上流动,构成逆向对流换热,换热效果显著。最终,换热后烟气由壳体下部排烟口排出。由于烟气多经过一个回程,烟气阻力增大,炉体内正压提高,因此必须加大鼓风机功率及压头。但这样也易引起炉体局部漏烟。

2导热油炉和供热循环系统的自动控制与智能化控制

导热油炉是以导热油在加热炉的出口温度和出口压力作为控制参量的,这些参量用以控制调节燃烧。但由于燃料的不同和导热油的气液相不同,控制调节的对象和侧重点是不同的[3]。

2.1燃煤、燃油、燃气、电加热炉的控制调节

对燃煤导热油炉是通过对引风机和鼓风机风量的调节以及炉排运行速度的调节来控制燃烧的;对燃油、燃气导热油炉是通过调节空气量和燃料输入阀门开关以及阀门开度来控制燃燃的;对电加热炉是以电加热元件的投入运行量或切断运行量来控制加热的。

液相导热油炉注重导热油温度的控制和调节,要有流量检测和控制保护,通常采用检测进出口压差来反映流量的变化;而气相导热油炉则更关注炉内压力与液位的控制,要有压力与液位的检测和控制保护。

2.2供热循环系统的自动控制

供热循环系统的自动控制分为两大部分:动力控制部分和仪表显示控制部分。

动力控制部分在管路系统上主要控制注油泵、循环油泵。对于加热炉,有不同的控制要求:对燃煤导热油炉,主要是控制引风机、鼓风机、炉排以及出渣机等;对燃油燃气导热油炉,主要是控制燃烧器风机、输送燃油泵或输送燃气调节阀等;对电加热导热油炉,主要是控制接触器、固态继电器的运行,以决定电加热元件的投入量。

仪表显示控制部分分为就地显示仪表和远传集中显示控制仪表。对系统运行过程中的一系列过程量参数如压力、温度、液位等,一般都需要有现场显示仪表。同时,由于自动控制运行的要求以及操作和管理的需要,控制系统需要将一些运行过程中的参数集中到控制中心,并对数据进行分析整理,然后根据控制要求输出到现场设备,以控制设备运行。

2.3导热油炉和供热循环系统的报警保护

自动控制调节是保证导热油炉的输出热量能够满足用热设备要求,同时使供热循环系统在良好的工况下安全运行。而报警保护则是在运行过程中检测运行数据和设备运行状况,如发现运行参数超限或发现设备运行状态异常、有故障,即报警以至停炉保护。

(1)液位控制和报警保护

①高位膨胀槽液位控制和报警保护。

②低位贮槽液位控制和报警保护。

③气相导热油炉锅壳内液位控制和报警保护,极低液位停炉保护。

(2)压力控制和报警保护

①出口压力控制和报警保护。

②液相导热油炉的进出口压差报警保护。

(3)排烟温度控制和报警保护

(4)循环油泵连锁保护

循环油泵出现故障不能运行时,必须自动停炉,进行连锁保护。

2.4导热油炉和供热循环系统的计算机控制系统

可编程逻辑控制器(PLC)的I/O接口模块丰富,对于目前工业控制场合所使用的一次仪表、传感器、变送器及执行机构都能找到相对应的接口模块,而且它还具有强大的数据处理运算功能。在导热油炉的PLC+PC控制系统中,PLC主要担负着数据采集、数据分析运算、数据输出以及控制设备和执行机构运行的功能。同时,PLC还可通过通讯口与上位工业控制计算机连接。上位工控机将PLC传送来的数据信息,通过组态软件组态,将控制系统设备模拟显示在屏幕上。在工控机的屏幕上可以逼真地动态显示导热油炉的运行状态,如燃烧火焰状态、燃烧器风机运行、导热油在管内的流动等。PLC采集到的经过运算处理的数据实时显示在屏幕上。同时工控机充分发挥存储设备庞大容量的优势,将PLC传送过来的数据存储,建立历史数据库。它不仅可以定时采样、储存历史数据,也可以随机储存控制系统给出的导热油炉故障报警信息,记录故障发生的时间、故障类型和故障消除时间等。在屏幕上可显示报警提示、显示报警点位置,以便及时发现解决。

3太阳能光热发电中熔盐循环系统

3.1太阳能光热发电站

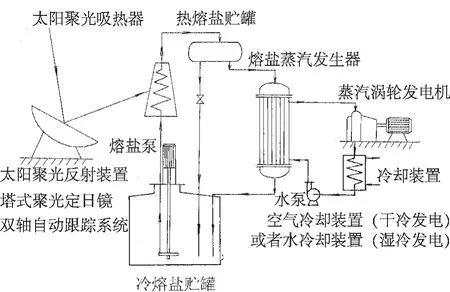

光热熔盐发电站采用熔融盐储罐来储存太阳能,所以在没有日照的时候依然可以持续发电。塔式光热熔盐发电站是采用中央接收塔和熔融盐储能技术的太阳能光热发电站。它通过定日镜将太阳热辐射反射到置于高塔顶部的高温熔盐集热器上,加热后的熔融盐可以在更高温度下储存热量,通过熔盐蒸汽发生器产生过热蒸汽,驱动蒸汽涡轮发电机组发电。

槽式光热发电站采用槽式集热器进行太阳能反射,通过抛物面槽式反射镜将太阳光聚焦到管状的接收器上,将管内的导热油加热,其中一部分热油进入导热油蒸汽发生器产生蒸汽,推动蒸汽涡轮机发电。而槽式光热熔盐发电站也是采用熔融盐储罐来储存太阳能的。白天光照好的时候,将一部分热量储存在另外一部分热油加热熔盐中,这些热能被储存在高温熔融盐储罐内,以便在夜晚或阴雨天释放出来,通过熔融盐加热导热油,再进入导热油蒸气发生器产生蒸汽,推动蒸汽涡轮机发电。

3.2熔盐蓄热储能循环系统的设计开发

太阳能光热熔盐发电站采用冷熔盐贮罐和热熔盐贮罐存放熔盐。循环系统工作时,冷熔盐贮罐内的熔融盐经熔盐泵被输送到太阳能集热器内,吸收热能升温后进入热熔盐贮罐中,随后高温熔融盐从热熔盐贮罐流进熔盐蒸汽发生器,加热冷水产生过热蒸汽,驱动蒸汽涡轮机运行发电。熔融盐温度降低后流回冷熔盐贮罐。光热发电熔盐蓄热储能循环系统的工艺流程如图1所示。该系统包括:聚光反射装置、聚光吸热器、冷熔盐贮罐、热熔盐贮罐、熔盐泵、熔盐蒸汽发生器、熔盐预热器,熔盐过热器、熔盐融化保温装置、熔盐输送管路预热保温装置,还有熔盐防冻、抗冻和解冻加热装置、熔盐安全防泄漏装置,以及配套辅机和阀门仪表、电控装置等[4]。

图1 光热发电熔盐蓄热储能循环系统的工艺流程

在光热发电站的熔盐蓄热储能循环系统的设计开发时,应当考虑配置多少规模大小(时间)的蓄热储能设备,才能达到经济效益的最大化。首先,通过计算分析确定熔盐存贮总量和系统循环流量,计算冷熔盐贮罐和热熔盐贮罐的容积,同时设计相应的结构型式,绘制熔盐循环系统的管路图。然后,选择熔盐泵规格型号以及阀门仪表的规格型号,再设计计算熔盐蒸汽发生器、熔盐预热器和熔盐过热器的结构尺寸。此外,为了确保熔盐的使用安全,还应再配备相应的熔盐安全防泄漏装置,同时采用电伴热系统防止熔盐凝固,避免造成管路的堵塞现象。

3.3电伴热装置计算机自动控制、监测、操作系统

光热熔盐发电站中通常采用电伴热装置,而在电伴热系统设计中选用的设备一般为发热电缆。发热电缆是以电力为能源,利用合金电阻丝通电发热,与被保温熔盐进行换热来达到保温的效果。在光热发电站的设计开发时,应根据熔盐管道和熔盐贮罐的位置及结构,进行电伴热装置的设计,设计的主要目标是以最小化投资额和最小化耗电量来实现最优化熔盐保温效果。

电伴热装置的设计方案确定后,就可开始在光热发电站的熔盐管道和熔盐贮罐周围铺设发热电缆,同时安装DCS控制系统。DCS控制系统与发热电缆相互连接,以实现对各部位的温度监控,并配备相关的温度检测设备。当某处温度降至设定的温度点时,温度检测设备将发出信号,电伴热系统立刻启动运行,将其进行加热以保证熔盐不会凝固。另外,还采用网络监测系统,可以实现对系统的整体进行远程温度监测和控制,并可以与操作人员的移动电脑进行互联,实现远程操作。整个系统看起来就像是一个移动互联网络系统,可方便地随时随地对光热发电站系统的温度进行监控和调整。

4熔盐反应堆核能发电中熔盐循环系统

4.1钍基熔盐反应堆核能发电站

钍基熔盐反应堆就是以钍作为核燃料,以液态氟化盐作为冷却剂,以石墨作为中心慢化剂的核反应堆。美国橡树岭国家实验室1965年建成的一座8 MW实验堆,其运行温度为650℃,采用液态氟化盐燃料作为堆芯燃料。整个堆芯置于反应堆容器内。反应堆容器高约2350 mm,直径约为1500 mm,容器内主要为装载燃料和石墨慢化剂棒的活性区。燃料成分为LiF—BeF2—ZrF4—ThF4—UF4,其中7Li的富集度为99.992 6%。石墨慢化剂棒长1600 mm,边长50.8 mm,其4个侧面含U形孔道,与相邻石墨棒面上的U形孔道拼接成熔盐燃料通道,整个活性区直径约为1400 mm。活性区外层为约10 mm厚的堆芯罐。堆芯罐和反应堆容器之间流动的燃料起冷却作用,称为热交换燃料盐。熔盐燃料从燃料入口流进反应堆容器与堆芯罐之间,随后流至反应堆容器底部,在容器底部由防涡流叶片引导向上流入燃料通道,最后经反应堆容器顶部流入燃料出口管道,流速为1.514 m3/min。由于氟化盐的沸点为1400℃,所以熔盐循环系统可在较低的压力下进行循环运转,从而具有高温低压能量输送回路的显著优势。此外,钍基熔盐反应堆还是一种无核泄漏危险的反应堆。

小型的钍基熔盐反应堆核能发电站额定功率为2 MW,大型的额定功率超过3500 MW。此外,它还可以设计成潜艇或飞行器上所使用的小型尺寸动力设备,并且能够维持很长时间的运行。

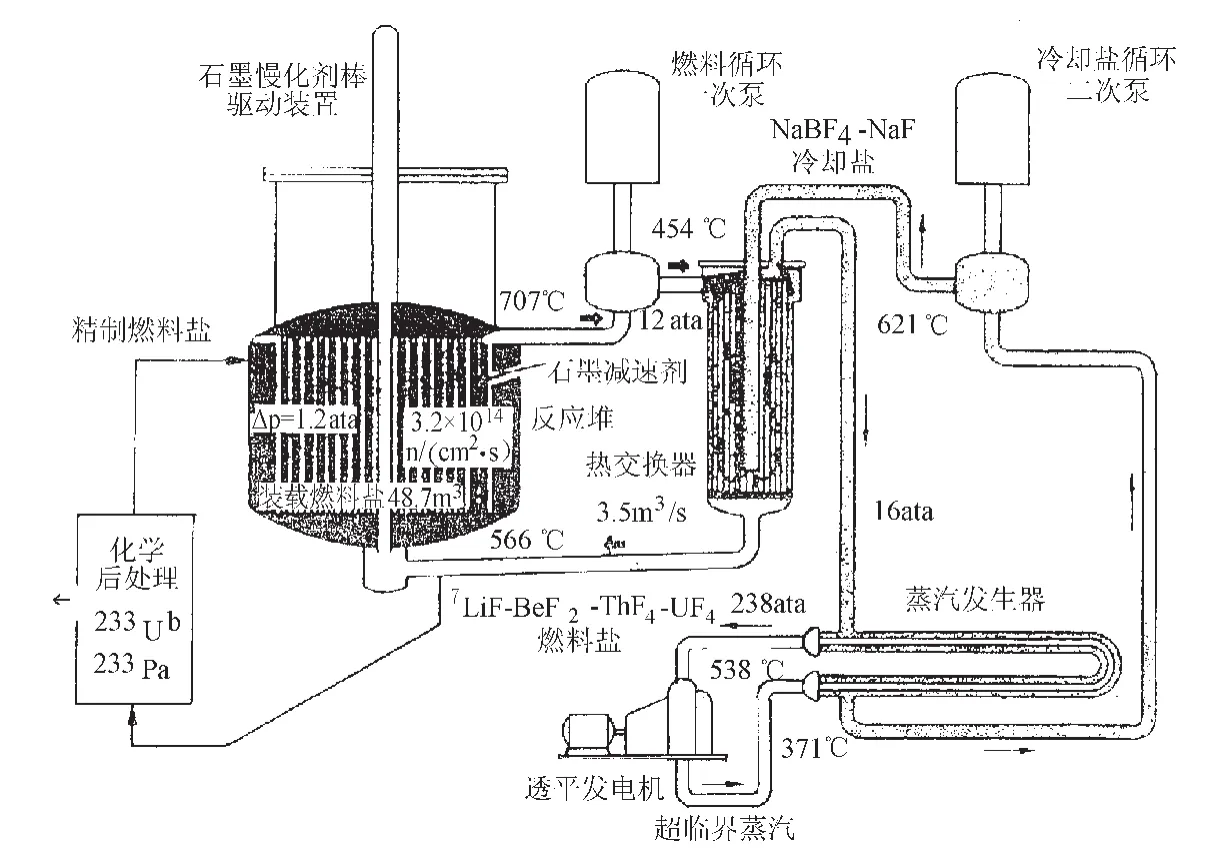

4.2熔盐循环系统的设计开发

熔盐反应堆内熔盐循环系统如图2所示。熔盐循环系统工作时,反应堆内的燃料盐(LiF—BeF2—ThF4—UF4)吸收核能升温后,经燃料盐循环泵(一次泵)被输送到熔盐热交换器内,放出热量后燃料盐温度降低,再返回熔盐反应堆内吸收热量。该燃料盐循环系统称为一次循环系统,但是一次循环系统带有核辐射。熔盐冷却循环系统称为二次循环系统,该循环系统中冷却盐(NaBF4—NaF)在熔盐热交换器内吸收热量升温后,进入熔盐蒸汽发生器内加热蒸汽,高温的蒸汽驱动涡轮机运行发电,冷却后的蒸汽返回熔盐蒸汽发生器内再吸收热量。冷却盐温度降低后,经熔盐冷却循环泵(二次泵)被输送到熔盐热交换器内,继续吸收热量,二次循环系统没有核辐射。上述过程不断循环,构成了燃料盐循环系统和冷却盐循环系统。当运行停止时,燃料盐应排放到燃料盐贮罐内,而冷却盐应排放到冷却盐贮罐内[5]。

图2 熔盐反应堆内熔盐循环系统的工艺流程

熔盐反应堆内熔盐循环系统包括下列设备:熔盐反应堆、燃料盐贮罐、冷却盐贮罐、应急熔盐储存罐、熔盐热交换器、熔盐蒸汽发生器、燃料盐循环泵(一次泵)、冷却盐循环泵(二次泵)、蒸汽涡轮发电机、熔盐融化保温装置、熔盐输送管路预热保温装置,还有熔盐防冻抗冻和解冻装置、熔盐冷冻易熔塞装置、熔盐在线净化后处理装置、熔盐安全防泄漏装置,以及配套辅机、阀门仪表、电控装置和计算机自动控制、监测、操作系统等。

4.3计算机自动控制、监测、操作系统

计算机自动控制系统可以根据发电机组的要求,自动调节熔盐反应堆内高温熔融盐的出口温度、出口压力、进出口温差、进出口压差、出口熔盐流速、熔盐流量等运行参数,并且能够准确显示、测量、记录过程参数的变化。同时,在运行过程中,还可在线监测运行状态和参数。当运行参数出现超限或运行状态异常时,计算机自动控制系统将发出声光报警,设备部件执行某种动作进行保护,甚至执行停止运行的保护。

当PLC配备上人机界面时,就能实现人与PLC间的数据信息交流。目前液晶显示的触摸屏作为一种同时具备输入和输出功能的设备得到广泛应用。液晶显示的触摸屏能动画显示设备的运行状态,动态显示PLC传送过来的数据信息;同时它还可在液晶屏上直接用手按动显示的键盘输入数据到PLC中,实现人机对话。采用计算机智能化控制,可将熔盐反应堆的启动和运行过程始终置于监控中,将熔盐循环系统中熔融盐的温度、压力、温差、压差、流速和流量通过人机界面动态地呈现出来,并使界面显示的高温熔融盐运动速率与流量计测定的熔盐流量相关联。同时,还可对高温熔融盐进行流量检测和控制保护,并对熔盐一次、二次循环泵的转动运行情况进行监控和保护,如果发生不正常的状况,即报警保护,直至停止运行保护。

5燃生物质热能工厂的智能化控制

5.1热能工厂(热能中心)的生产工艺过程

本章以人造板行业燃生物质热能工厂为例来加以阐述。人造板行业的热能工厂(热能中心)采用生物质能源,使用砂光粉、锯边料、废木头、树皮、废木质纤维等作为燃料,提供整个人造板生产工艺过程所需要的热源,从而达到环保与节能的效果[6]。

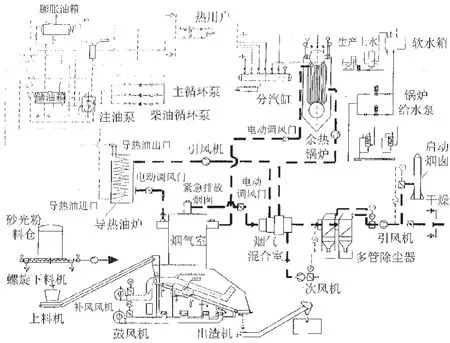

该热能工厂的生产工艺流程如图3所示。热能工厂燃烧产生的高温烟气,在引风机作用下分别被分配到蒸汽锅炉和热油炉,另一路烟风经系统风管和除尘器直接进入混合器。蒸汽锅炉产生的蒸汽经过分汽缸,再分别送到热磨工段和制胶工段。热能工厂中的导热油经热油炉和生物质燃烧炉加热后,一路送到热压机工段的导热油二次循环系统,另一路送到油气换热器加热空气,用于干燥风的调温。而流经蒸汽锅炉和导热油炉的烟风与直通风道的烟气在混合器中汇合,然后与换热器输出的热风再次混合,生成温度适当的热风,供给纤维干燥工段。

图3 热能工厂的生产工艺流程

5.2热能工厂的生物质燃烧过程的自动化控制

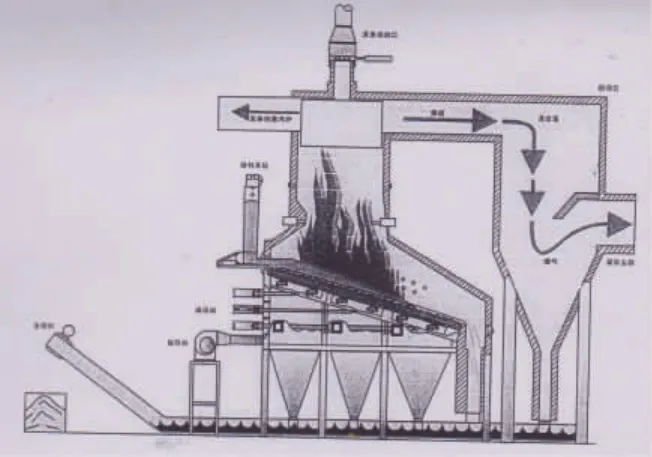

该热能工厂是把人造板加工行业的废料砂光粉、锯木屑等送入燃烧炉,砂光粉焚烧产生的高温烟气成为导热油炉的加热源。因此要控制导热油炉的出油温度,就应该控制高温烟气的温度。而要控制高温烟气的温度,就必须控制砂光粉燃烧炉的燃烧,即调节引风机、鼓风机、往复炉排、砂光粉输送量。生物质燃烧炉的结构如图4所示。

图4 生物质燃烧炉的结构

热能工厂的供热系统采用全自动化操作运行。该系统设置组合风门,用于调整生物质燃烧炉的一次进风、二次助燃进风和各个风道的风量与温度。应急情况下可以打开烟囱风门排放热风,确保生物质燃烧炉及设备安全。运行时通过调节生物质燃烧炉的燃烧量和控制蒸汽、导热油、干燥热风三个子系统的热量平衡,来满足中、高密度板生产线各部分的用热需要。可在计算机上动态显示各项运行数据,系统的操作简单方便。

该热能工厂的热效率可达到95%以上,生物质废料燃烧消耗和中、高密度板生产同步平衡。燃烧装置采用往复炉排并与变频喷燃相结合。供热系统采用统一供应蒸汽、导热油、干燥热风的热能综合应用模式。操作管理上采用智能化电脑控制。

5.3热能工厂一次、二次循环供热回路智能化控制

人造板加工行业的热压机在生产过程中要吸收很多热量,并且对热压机的板面温度及其均匀性有严格的要求。如果直接将导热油炉的输出热油与热压机相连接,在额定流量下,用热设备和导热油炉的进出口温差波动会很大,无法满足生产工艺要求。为此在总热出力不变的条件下,设计了具有大流量、小温差特性的二次循环供热回路,配置多套循环泵和三通调节阀,通过热压机的对应层板构成多个二次循环回路。当热压机吸热时,自动控制系统使三通阀直通开大、旁通关小,导热油炉输出的高温导热油将有一个增加量补充到热压机台板面,而经热压机台板面流出的低温导热油也以相同份额返回导热油炉,各回路的流量不变。但在调节阀的作用下改变了高温导热油和低温导热油的混合比率,使热压机台板面获得所需的热量。由于在各个二次循环供热回路中配置了导热油循环油泵用于强制循环,各个二次循环流量的总和要大于导热油主循环流量,在同比热交换下,温差趋于减小,从而达到了向热压机台板面平衡传送热量的目的。

热能工厂的智能化控制可使砂光粉燃烧炉和用热设备的工作更加合理,供热循环系统的运行更加可靠,并且具有更高的控制质量和性价比。采用合适的一次循环供热回路和二次循环供热回路,并配以智能化的运算处理逻辑、灵活的软硬件组态形式,不仅能满足一般生产用热需要,而且更能适用于多回路、多阶段、温控要求高、动作频繁以及周期性或间歇性加热、冷却的复杂生产工艺条件。实际应用表明,热压机的压板温度超调量动态小于2℃,稳态精度优于0.7℃,板面温差小于1%,这样就保证了热压机台板面处于恒温加热的工况,从而满足了中、高密度板加工生产的质量要求。

6 结束语

随着自动控制技术和计算机技术的发展,在热载体加热炉和供热循环系统领域,其自动控制和智能化控制的水平也有了很大提高。电子技术和计算机技术在这一领域的广泛应用,使得热载体加热炉在稳定输出参数、保障设备安全、降低操作者劳动强度和维持经济燃烧等方面有了很大的完善和提高。

目前热载体加热炉和供热循环系统的智能化控制水平,正向着高可靠性、全自动、数据在线远程监控、友好的人性化人机界面等诸多新技术方向发展。热载体加热炉控制系统与上位控制计算机通过网络连接。上位计算机配备阴极射线管图形显示技术、大容量存储设备以及打印设备等构成操作工作站,采集热载体加热炉燃烧工况数据和热载体流动工况数据,并通过这些数据对热载体加热炉的运行状态进行远程监控。同时,还可通过采集热载体加热炉控制系统的上传数据,监测、分析和管理数据信息,根据管理层要求下达命令,改变运行设置参数,显示、记录历史数据和故障信息,查找故障原因。

当下,“互联网+”风头正劲,以信息化、自动化、智能化为突破口的“中国制造2025”将实现制造业的升级。计算机和网络技术的飞速发展,也引起了热载体加热炉和供热循环系统自动化控制技术的创新,即现场总线控制系统正越来越受到设备制造厂家与生产用户的关注。现场总线控制系统的出现,将给热载体加热炉与供热循环系统的智能化控制水平带来一次技术飞跃,从而开创“互联网+热载体加热技术+智能化工厂”的新纪元。

参考文献

[1]汪琦.国外有机热载体加热炉的结构设计[J].化工装备技术,2007,28(1):33-37.

[2]汪琦.熔盐加热炉和熔盐加热系统的开发[J].化工装备技术,2000,21(2):40-43.

[3]汪琦,俞红啸,蒋伟忠,等.载热体加热炉计算机控制技术[J].化工装备技术,2012,33(2):49-51.

[4]汪琦,俞红啸,张慧芬.太阳能光热发电中熔盐蓄热储能循环系统的设计开发[J].化工装备技术,2014,35(1):11-14.

[5]汪琦,俞红啸,张慧芬.熔盐反应堆核能发电中熔盐循环系统的研究[J].化工装备技术,2015,36(4):6-9.

[6]汪琦,俞红啸,张慧芬.燃生物质固硫型煤导热油炉的设计开发[J].化工装备技术,2014,35(6):4-7.

Research on Structure of Heat Carrier Furnace and Application Analysis of Intelligent Control of Heat-supply Circulation System

Wang Qi Yu Hongxiao Zhang Huifen

Abstract:First of all,the structures and automatic control mode of the heat-conducting oil furnace and molten salt furnace are introduced.Secondly,the intelligent control of the thermal oil and molten salt heat-supply circulation systems are discussed while the computer automatic control of the molten salt circulation system and electric heat tracing installation in the solar-thermal power generation is analyzed.Moreover,the computer automatic control of the molten salt circulation system in the nuclear electricity generation of the molten salt reactor is studied.At last,the automatic control of the biomass combustion system of the thermal plant is discussed.All in all,the intelligent control of the first and second circulation heating circuit of the thermal plant are summarized.

Key words:Heat-conducting oil furnace; Molten salt furnace; Heat-supply circulation system; Intelligent control; Solar-thermal molten salt power generation; Biomass energy; Nuclear energy; Thermal plant

收稿日期:(2015-09-20)

中图分类号TQ 054

DOI:10.16759/j.cnki.issn.1007-7251.2016.04.007