典型膜蒸馏技术的性能及发展分析

2016-05-05贾晓敏谢继红杨荣欣

贾晓敏 陈 东 谢继红 杨荣欣

(天津科技大学机械工程学院)

典型膜蒸馏技术的性能及发展分析

贾晓敏*陈东谢继红杨荣欣

(天津科技大学机械工程学院)

摘要膜蒸馏具有常压下低温汽化、便于分离中高浓度料液等特性。在对四种典型膜蒸馏技术工作过程分析的基础上,建立了各自的性能方程,对不同工作温度和膜参数下的造水比和膜通量进行了计算分析。结果表明,真空式膜蒸馏的造水比和膜通量均较高,气隙式膜蒸馏和气扫式膜蒸馏的造水比较高而膜通量偏小,直接接触式膜蒸馏的性能受工作温度和膜参数的影响很大,适宜条件下也可取得较高的造水比和膜通量。

关键词膜蒸馏膜通量造水比性能方程蒸汽热源

*贾晓敏,女,1989年生,硕士研究生。天津市,300222。

1 背景

膜蒸馏是料液中水分在膜壁汽化后穿过膜孔而溶质被截留的浓缩分离技术,具有常压下低温汽化、易分离中高浓度料液等特性,可用于反渗透尾水处理、热敏料液浓缩以及超纯水制备等[1-2]。

膜蒸馏的基本性能指标为造水比和膜通量。前者是能量效率指标,定义为系统产水汽化耗热量与系统耗能量之比;后者是产水速率指标,定义为单位膜面积单位时间内的产水量。膜蒸馏技术按透膜蒸汽的处理方式不同,可分为直接接触式膜蒸馏(DCMD)、真空式膜蒸馏(VMD)、气隙式膜蒸馏(AGMD)和气扫式膜蒸馏(SGMD)四种基本形式。掌握这四种膜蒸馏技术的造水比和膜通量随工作温度和膜参数的变化规律,对工程应用中优选膜蒸馏形式、优化膜蒸馏过程、开发新型膜材料及膜组件均具有重要价值。

2直接接触式膜蒸馏的性能方程

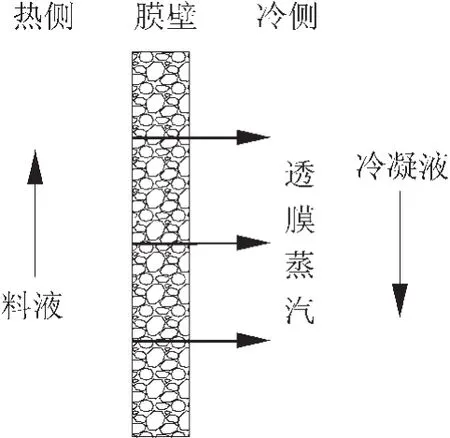

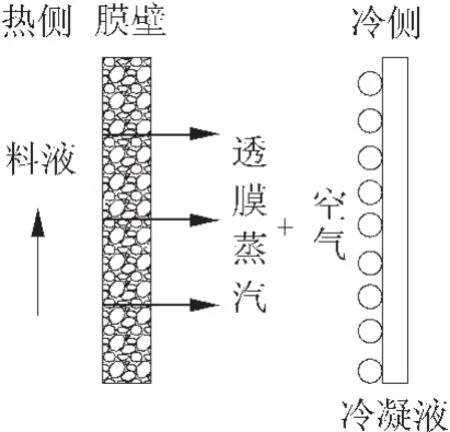

直接接触式膜蒸馏的工作原理如图1所示。直接接触式膜蒸馏工作时,热侧料液中的水分在膜表面汽化,穿过膜孔到达膜冷侧表面,被冷凝液吸收并带走。

图1 直接接触式膜蒸馏

对直接接触式膜蒸馏的工作过程作如下简化:

(1)膜热侧表面温度tfm、料液温度tf、热源温度tH近似相等。

(2)膜冷侧表面温度tpm、冷凝液温度tp、冷源温度tL近似相等。

(3)膜热侧表面处蒸汽压力pfm近似等于温度tfm时纯水的饱和蒸汽压。

(4)膜冷侧表面处蒸汽压力ppm近似等于温度tpm时纯水的饱和蒸汽压。

(5)蒸汽穿过膜孔的机理主要是努森扩散和分子扩散。

此时,直接接触式膜蒸馏的性能方程[3]为:

式中GORDCMD——膜蒸馏过程的造水比,无因次;

qDCMD1——料液中水汽化消耗的热量(有效热负荷),W/m2;

qDCMD2——跨膜壁导热量(无效热负荷),W/m2;

JDCMD——膜通量,g/(m2·s);

hVL——水的汽化潜热,J/g;

RK——跨膜努森扩散质阻,(m2·s·Pa)/g;

RM——跨膜分子扩散质阻,(m2·s·Pa)/g;

pfm——膜热侧表面蒸汽压力,Pa;

ppm——膜冷侧表面蒸汽压力,Pa;

Cwq——膜材料的弯曲因子,无因次;

Hmb——膜壁厚度,m;

Mw——膜孔内水蒸气的摩尔质量,kg/mol;

R——气体常数,8.314 J/(mol·K);

Tm——膜孔内蒸汽温度,K;

Ckx——膜壁的孔隙率,无因次;

Rmb——膜孔半径,m;

po——总压,Pa;

pm——膜孔内蒸汽压力,Pa;

Dwa——膜孔内水蒸气在空气中扩散系数,m2/s;

kmb——膜壁当量热导率,W/(m·K);

tH——热源温度,℃;

tL——冷源温度,℃;

kv——膜孔内气体热导率,W/(m·K);

km——膜壁材料热导率,W/(m·K)。

3真空式膜蒸馏的性能方程

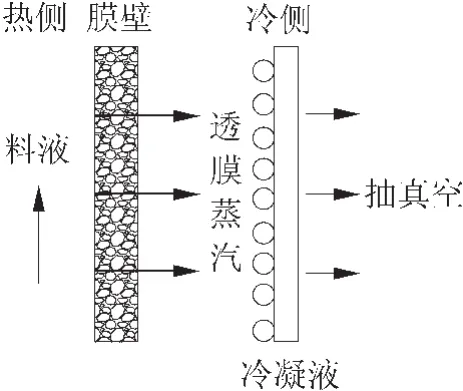

真空式膜蒸馏的工作原理如图2所示。真空式膜蒸馏工作时,冷侧处于真空状态,热侧料液中水分汽化穿膜后被真空吸走并在冷壁处被冷却为冷凝液排出。

图2 真空式膜蒸馏

对真空式膜蒸馏的工作过程作如下简化:

(1)膜热侧表面温度tfm、料液温度tf、热源温度tH近似相等,膜热侧表面蒸汽压力pfm近似为温度tfm时纯水的饱和蒸汽压,冷壁表面蒸汽压力ppb近似等于冷源温度tL时纯水的饱和蒸汽压。

(2)膜蒸馏过程的热阻主要为膜与冷壁表面之间蒸汽的导热热阻。

(3)蒸汽穿过膜孔的机理主要是努森扩散、分子扩散和黏性流动。

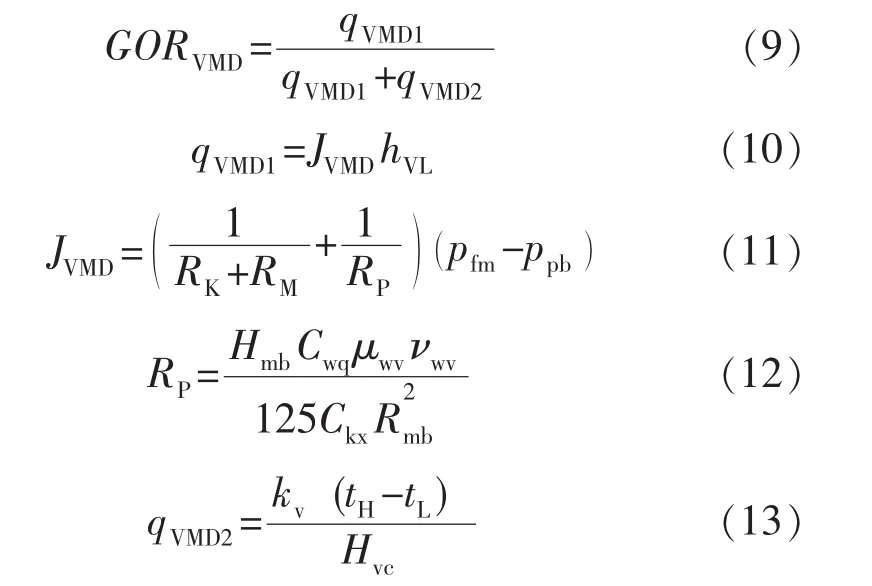

此时,真空式膜蒸馏的性能方程[4-5]为:

式中GORVMD——真空式膜蒸馏的造水比,无因次;

qVMD1——料液中水汽化消耗的热量,W/m2;

qVMD2——膜与冷壁表面之间的导热量,W/m2;

JVMD——真空式膜蒸馏的膜通量,g/(m2·s);

RP——跨膜黏性流动质阻,(m2·s·Pa)/g;

ppb——冷壁表面蒸汽压力,Pa;

μwv——膜孔内气体动力黏度,Pa·s;

νwv——膜孔内气体比容,m3/kg;

Hvc——膜与冷壁表面的间隙,m。

4气隙式膜蒸馏的性能方程

气隙式膜蒸馏的工作原理如图3所示。气隙式膜蒸馏工作时,热侧料液中水分汽化穿膜后,经过一个空气间隙到达冷壁被冷却为冷凝液排出。

图3 气隙式膜蒸馏

对气隙式膜蒸馏的工作过程作如下简化:

(1)膜热侧表面温度tfm、料液温度tf、热源温度tH近似相等,膜热侧表面蒸汽压力pfm近似为温度tfm时纯水的饱和蒸汽压,冷壁表面蒸汽压力ppb近似等于冷源温度tL时纯水的饱和蒸汽压。

(2)膜蒸馏过程的热阻主要为膜与冷壁表面之间空气气隙的导热热阻。

(3)蒸汽穿过膜孔的机理主要是努森扩散和分子扩散。

(4)蒸汽在气隙中的传质速率正比于气隙两侧的压差。

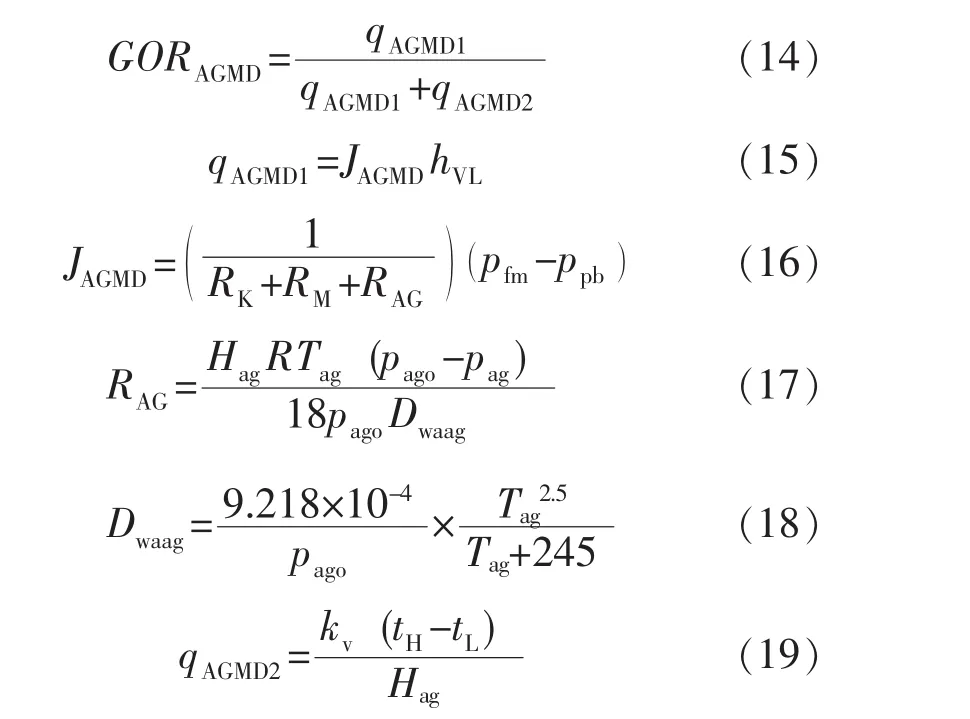

此时,气隙式膜蒸馏的性能方程为:

式中GORAGMD——气隙式膜蒸馏的造水比,无因次;

qAGMD1——料液中水汽化消耗的热量,W/m2;

qAGMD2——气隙导热量,W/m2;

JAGMD——气隙式膜蒸馏的膜通量,g/(m2·s);

RAG——气隙质阻,(m2·s·Pa)/g;

Hag——气隙宽度,m;

Tag——气隙温度,K;

pago——气隙总压,Pa;

pag——气隙内蒸汽压力,Pa;

Dwaag——气隙中水蒸气在空气中的扩散系数,m2/s。

5气扫式膜蒸馏的性能方程

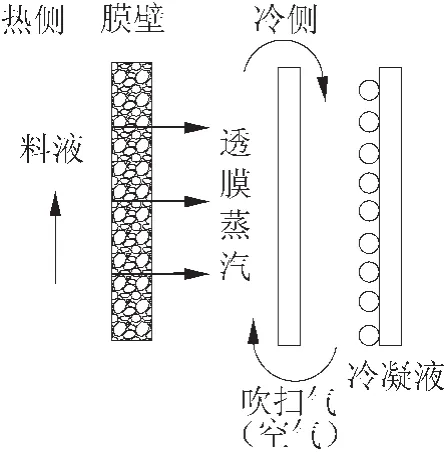

气扫式膜蒸馏的工作原理如图4所示。气扫式膜蒸馏工作时,热侧料液中水分汽化穿膜后,被吹扫气带走,流经冷壁时蒸汽冷却为冷凝液排出。

对气扫式膜蒸馏的工作过程作如下简化:

(1)膜热侧表面温度tfm、料液温度tf、热源温度tH近似相等,膜热侧表面蒸汽压力pfm近似为温度tfm时纯水的饱和蒸汽压,冷壁表面蒸汽压力ppb近似等于冷源温度tL时纯水的饱和蒸汽压。(2)吹扫气在通道内状态近似为冷源温度tL时的饱和湿空气。(3)蒸汽穿过膜孔的机理主要是努森扩散和分子扩散。(4)膜表面与吹扫气之间的传热与传质符合相似准则。

图4 气扫式膜蒸馏

此时,气扫式膜蒸馏[6]的性能方程为:

式中GORSGMD——气扫式膜蒸馏的造水比,无因次;

qSGMD1——料液中水汽化消耗的热量,W/m2;

qSGMD2——吹扫气换热量,W/m2;

JSGMD——气扫式膜蒸馏的膜通量,g/(m2·s);

RSG——气扫质阻,(m2·s·Pa)/g;

Tsg——吹扫气温度,K;

hmsg——气扫传质系数,m/s;

α——吹扫气对流换热系数,W/(m2·K)。

6四种膜蒸馏技术的性能对比分析

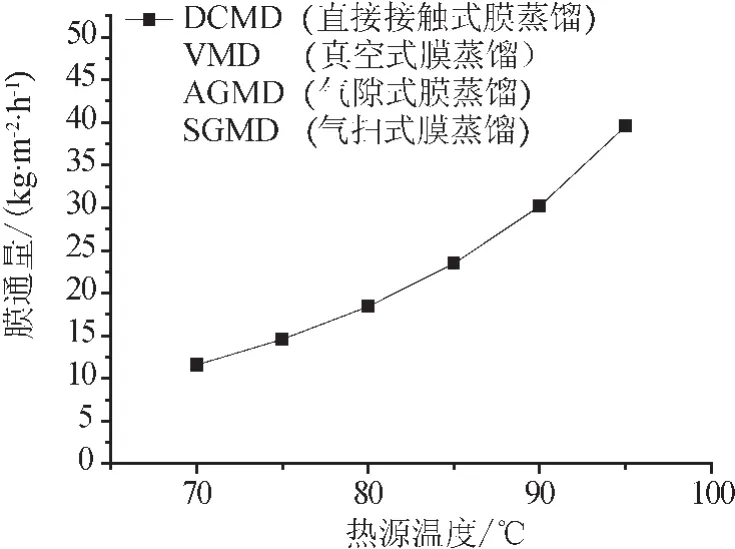

(1)膜通量和造水比随热源温度的变化

取膜孔半径Rmb=0.1×10-6m,膜壁厚度Hmb= 0.15×10-3m,膜壁孔隙率Ckx=0.75,弯曲因子Cwk= 1/Ckx,真空式膜蒸馏中膜与冷壁间隙Hvc=0.5×10-3m,气隙膜蒸馏中气隙宽度Hag=0.5×10-3m,气扫式膜蒸馏中,α/hmsg≈900,取α≈30 W/(m2·K),hmsg≈0.033 m/s(60~90℃范围内)。

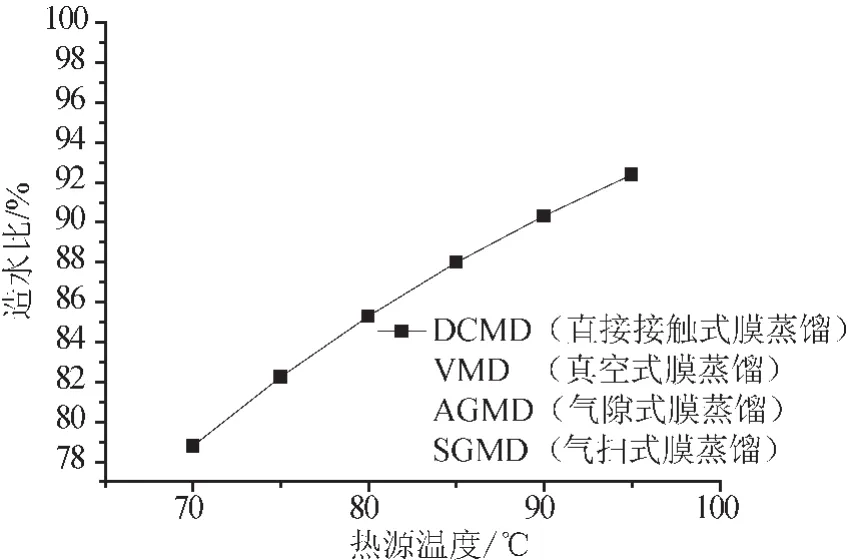

取热源与冷源温差tH-tL=5℃。热源温度tH在70~95℃之间变化时,膜通量和造水比的变化如图5和图6所示。由图6可见,热源温度升高时,料液中水分汽化压力升高,蒸汽扩散的推动力增加,使膜通量增加,有效热负荷增加,造水比随之增加。四种膜蒸馏技术中,真空式膜蒸馏比其他膜蒸馏的蒸汽流动要多一条途径(黏性流动),故其膜通量最大,造水比最高。气隙式膜蒸馏和气扫式膜蒸馏由于气隙和吹扫气的传质阻力较大,故其膜通量偏小,但由于气隙和吹扫气的热阻也很大,无效热负荷小,故其造水比也较大。直接接触式膜蒸馏由于冷凝液对穿膜蒸汽的吸收很快,故其膜通量仅次于真空式膜蒸馏。直接接触式膜蒸馏由于跨膜导热引起的无效热负荷较大,故其造水比也较低,但当料液温度增高时,其造水比增加很快,与其他膜蒸馏相比相差值可小于10%。

图5 热源温度对膜通量的影响

图6 热源温度对造水比的影响

(2)膜通量和造水比随热源冷源温差的变化

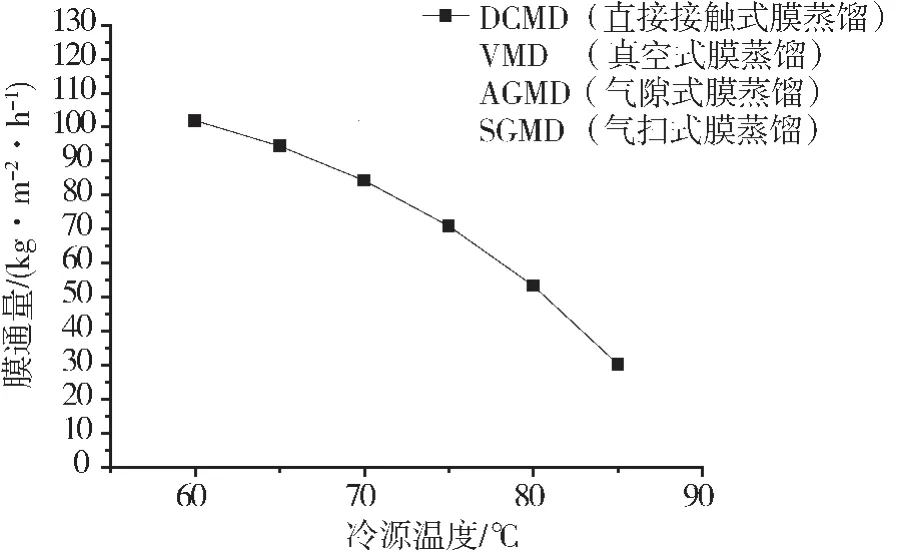

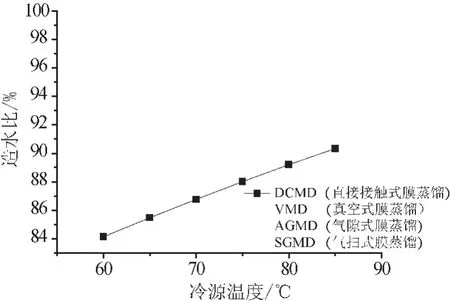

其他参数同上,取热源温度tH=90℃,冷源温度tL在60~85℃之间变化时,膜通量和造水比变化如图7和图8所示。由图8可见,热源温度一定,冷源温度升高使二者温差减小时,蒸汽跨膜流动的推动力减小,膜通量降低;而热源与冷源温差减小时,膜蒸馏过程的无效热负荷减小,故造水比增加。

图7 冷源温度对膜通量的影响

图8 冷源温度对造水比的影响

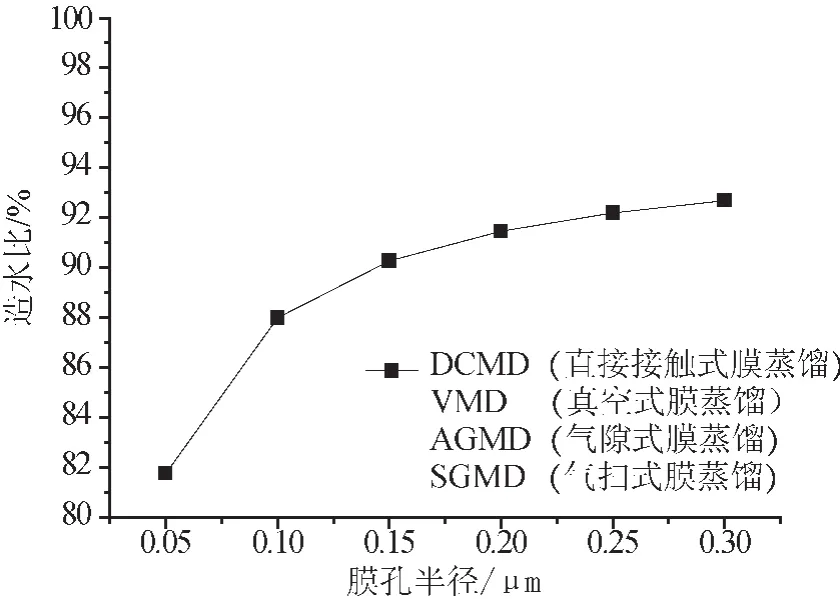

(3)膜通量和造水比随膜孔半径的变化

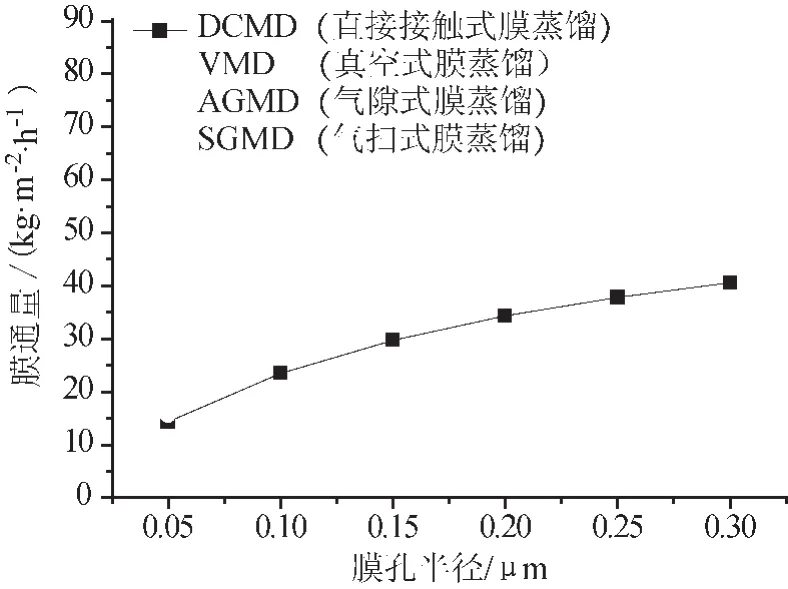

其他参数同上,取热源温度tH=85℃,冷源温度tL=80℃,膜孔半径Rmb在(0.05~0.3)×10-6m之间变化时,膜通量和造水比变化如图9和图10所示。由图10可见,膜孔半径增大时,蒸汽跨膜流动的阻力减小,故膜通量增加;尤其是真空式膜蒸馏,其黏性流动项对膜孔半径较敏感,故其增加幅度最显著;膜通量增加使膜蒸馏过程的有效热负荷增加,而无效热负荷基本不变,故膜孔半径增加时造水比也随之提高。

图9 膜孔半径对膜通量的影响

图10 膜孔半径对造水比的影响

7结论与建议

当热源温度升高、膜孔半经增大时,膜蒸馏的膜通量和造水比均可有效提高,可作为工艺优化和膜材料发展的基本方向。四种膜蒸馏技术中,真空式膜蒸馏的造水比和膜通量均较高,但需要配置真空单元,系统较复杂;气隙式膜蒸馏和气扫式膜蒸馏的造水比也较高,但膜通量偏小,不利于产业化应用;直接接触式膜蒸馏在合理的工作温度和膜参数下,具有较高的膜通量,造水比也可接近真空式膜蒸馏,且装置简单,易于产业化,具有较好的综合优势。

参考文献

[1]Chi Yang,Miaomiao Tian,Yingming Xie,et al.Effective evaporation of CF4plasma modified PVDF membranes in direct contact membrane distillation [ J].Journal of Membrane Science,2015,482:25-32.

[2]Olof Andrjesdottir,Chin Lee Ong,Majid Nabavi,et al.An experimentally optimized model for heat and mass transfer in direct contact membrane distillation [ J].International Journal of Heat and Mass Transfer,2013,66:855-867.

[3]丁忠伟.膜蒸馏的膜组件性能及动态过程研究[D].北京:北京化工大学,2001.

[4]李畅.减压膜蒸馏过程模拟及通量强化研究[D].天津:天津大学,2012.

[5]V Soni,J Abildskov,G Jonsson.Modeling and analysis of vacuum membrane distillation for the recovery of volatile aroma compounds from black currant juice [J].Journal of Membrane Science,2008,320:442-455.

[6]Khayet M,Godino M P,Mengual J I.Theoretical and experimental studies on desalination using the sweeping gas membrane distillation method [ J].Desalination,2003,157:297-305.

Performance and Development Analysis of Typical Membrane Distillation Technology

Jia Xiaomin Chen Dong Xie Jihong Yang Rongxin

Abstract:Membrane distillation has many properties such as evaporating at normal pressure and low temperature,and separating high concentration liquids easily.Based on the analysis of the working process of four kinds of typical membrane distillation technologies,the performance equations of each are established and the gained output ratio and membrane flux at different working temperatures and membrane parameters are calculated and analyzed.The results show that the vacuum membrane distillation has higher gained output ratio and membrane flux,while the air gap membrane distillation and the sweeping gas membrane distillation have higher gained output ratio but lower membrane flux.Meanwhile,the performance of the direct contact membrane distillation is highly sensitive to the working temperatures and membrane parameters that the higher gained output ratio and membrane flux can only be obtained under suitable conditions.

Key words:Membrane distillation; Membrane flux; Gained output ratio; Performance equation; Vapor; Heat source

收稿日期:(2015-12-23)

中图分类号TQ 028.8

DOI:10.16759/j.cnki.issn.1007-7251.2016.04.005