基于数学损失模型的离心式压缩机变工况性能计算

2016-05-05王友涛孙洪玉

王友涛 张 磊 孙洪玉

(1.大连理工大学化工机械学院 2.中国特种设备检测研究院)

基于数学损失模型的离心式压缩机变工况性能计算

王友涛*1张磊2孙洪玉1

(1.大连理工大学化工机械学院2.中国特种设备检测研究院)

摘要对离心式压缩机完成了基于Microsoft Visual C++语言的参数化结构设计。通过编程实现对压缩机主要结构参数的快速化计算,进而设计出一种小流量高压比单级离心式压缩机。设计时全面考虑了压缩机叶轮和扩压器中的各种流动损失,建立了符合实际流动的数学损失模型。运用VC++对该数学损失模型进行计算机集成,完成了离心式压缩机变工况性能预测软件的编写。利用该软件对所设计的压缩机变工况工作性能进行计算,并通过CFD数值计算验证了变工况性能预测软件的可靠性。

关键词离心式压缩机损失模型变工况数值模拟效率

*王友涛,男,1989年生,硕士研究生。大连市,116024。

0 引言

随着科学技术的不断进步,离心式压缩机作为一种主要的叶轮机械在各工业领域中得到广泛的应用。在冶金工业领域,高炉鼓风、氧气炼钢以及烧结风机都需要离心式压缩机提供充足的气体;在石油化学工业领域,氨合成、石油精炼、石油化工以及制冷过程中离心式压缩机是关键设备;在动力工业领域,离心式压缩机是燃气轮机、内燃机增压和动力风源必不可少的动力设备[1]。

目前国内的压缩机技术研发水平尚不能满足我国工业生产的需求。针对离心式压缩机在设计、模拟以及试验过程中工业成本高、程序复杂、产品性能不确定的问题,本文首先开发了一种用于离心式压缩机结构设计及变工况性能预测的计算软件,并且在此基础上对离心式压缩机性能进行了深入的研究。

1 压缩机结构设计

1.1结构设计流程

离心式压缩机的内部流动是极其复杂的无规则三元流动,且还具有气流摩擦和边界层分离现象。气动参数不仅沿叶轮流道的每个截面发生变化,而且在同一截面的不同点处气动参数也是不同的。另外,由于叶轮具有固定数量的叶片,叶轮的旋转使得气流在空间位置的任一点随时间而周期性地变化,因而气体运动也是周期性的不稳定流动[7]。

为了在初步设计阶段达到简化问题的目的,通常需要假设气体流动为一维流动。所谓一维流动,就是在每个截面上流体的气动参数相同。另外,对每个截面气动参数取平均值之后,认为气流运动为稳定流动[1]。离心式压缩机的一维气动初步设计是总体结构设计的一个重要组成部分。通过初步设计,可以比较准确地确定压缩机主要的几何尺寸,其中包括轮缘/轮毂直径、出口直径、出口宽度、叶片数等结构参数。初步设计的计算结果决定了后期是否能够设计出高效率的压缩机。

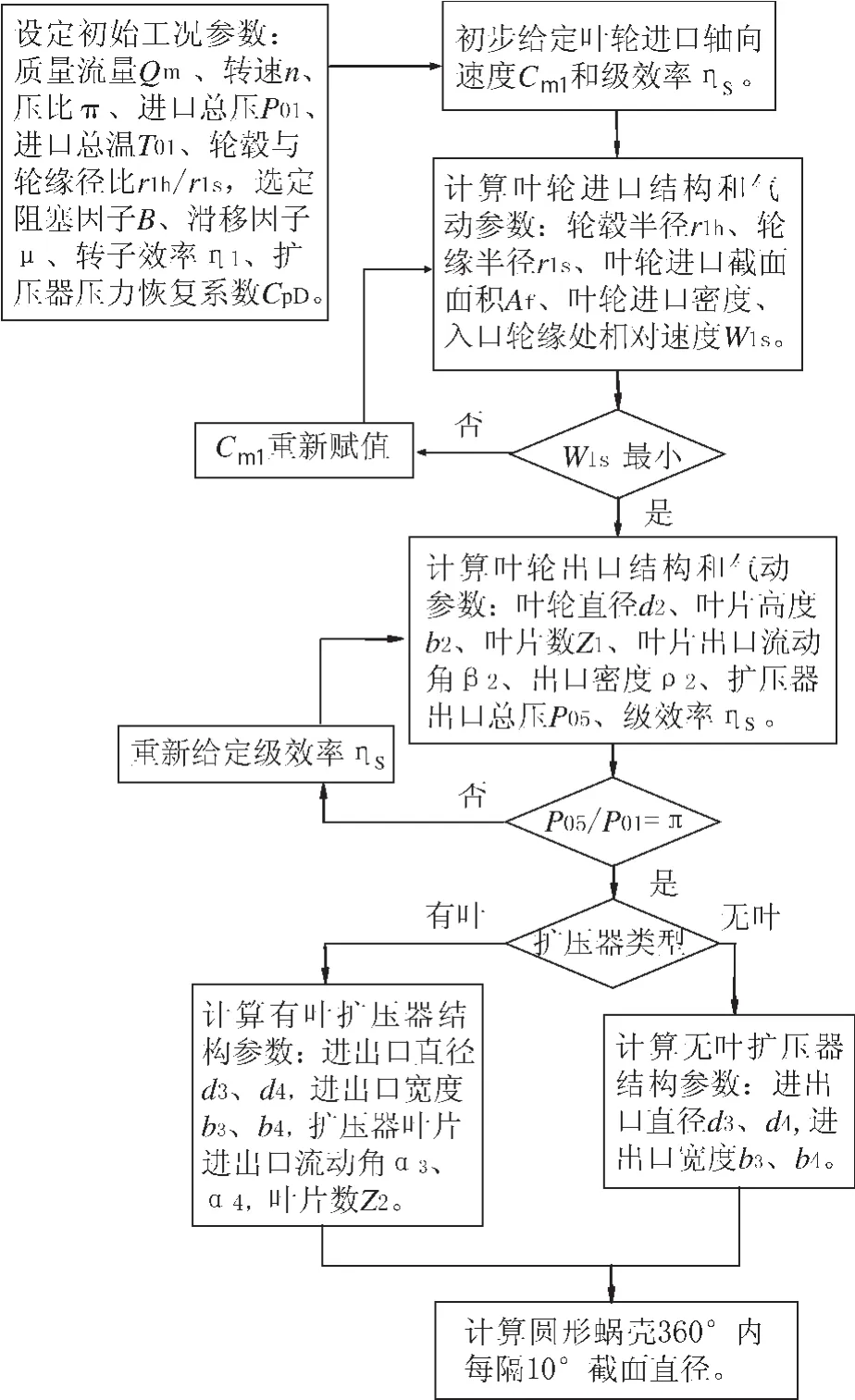

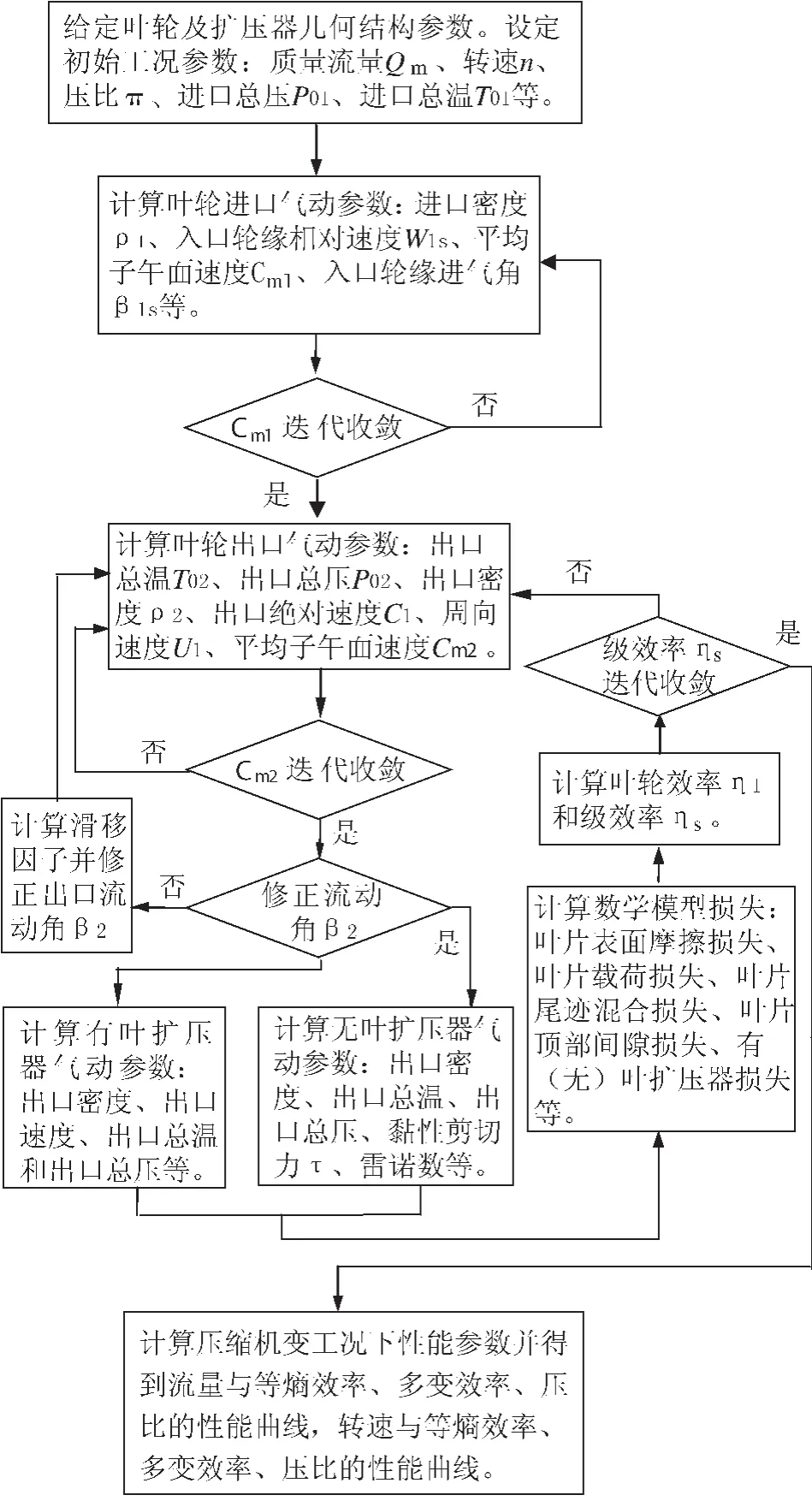

本文根据入口轮缘处相对马赫数最小及出口压比保持不变等迭代条件,完成了叶轮主要结构参数的迭代计算;对有叶扩压器和无叶扩压器两种类型扩压器分别进行了结构设计计算;确定圆形蜗壳截面设计思路,计算得到了不同截面处圆形蜗壳半径。图1为离心式压缩机结构设计流程图。

图1 离心式压缩机结构设计流程

1.2程序设计

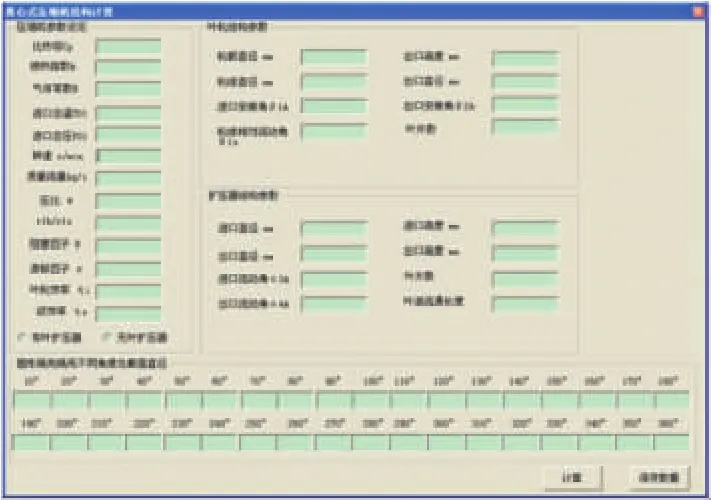

本文采用VC++语言编写简洁方便的结构设计可视用户界面,用户只需输入自己要求的压缩机工况参数,如质量流量、压比、转速等,就可以快速地计算出压缩机整体结构尺寸。这种结构参数计算的程序化设计简化了设计流程,方便了后续的操作。压缩机结构设计用户界面如图2所示。

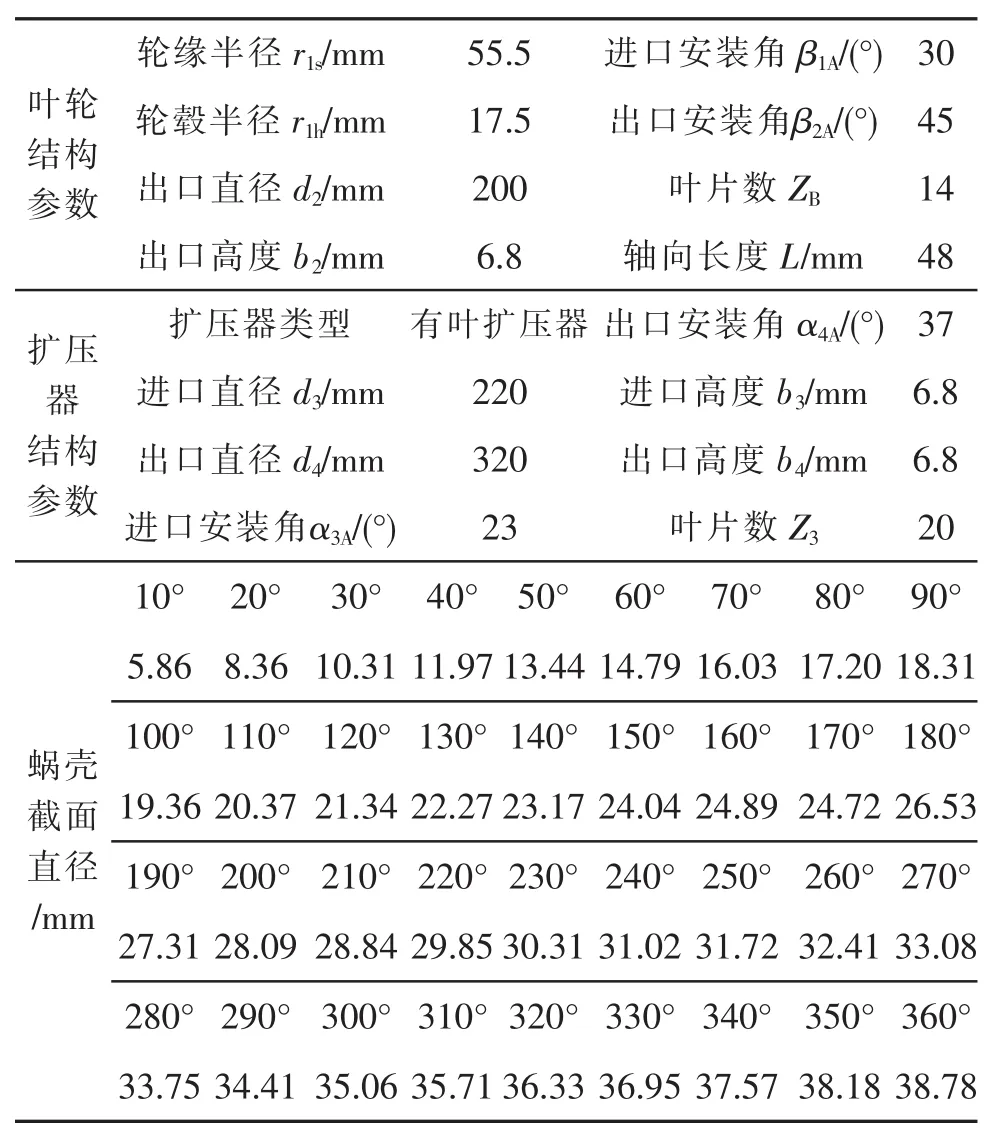

本文研究对象是微小流量高转速离心式压缩机,这种高性能电动离心式压缩机取代了旧有的引气系统,以此用来驱动环控系统正常工作[8-9]。压缩机设计工况参数为:进口质量流量0.49 kg/s、进口总压30 904 Pa、进口总温244.5 K、压比5∶1,选取有叶扩压器。通过离心式压缩机结构设计程序软件计算整机的结构参数,如表1所示。

博格华纳公司是致力于提供内燃机、混合动力和电动汽车清洁高效驱动系统解决方案的全球技术领导者。博格华纳引领技术发展趋势,并使用智能科技为基于不同法规、消费者需求和汽车制造商需求提供未来的解决方案。博格华纳的创新解决方案使汽车制造商能够灵活应对各种驱动技术。凭借同样全面的产品组合,为全球汽车制造商提供涵盖所有产品概念的先进解决方案。

图2 压缩机结构设计用户界面

表1 单级离心式压缩机结构参数

2压缩机变工况性能预测

2.1基于数学损失模型的性能计算

离心式压缩机结构设计一个重要的环节是预测压缩机性能。性能预测过程中,首先要进行热力参数计算,包括压缩机叶轮进出口和扩压器进出口的界面参数的计算,各个阶段的计算过程均遵循一维气动理论并满足参数迭代收敛条件。接下来利用压缩机结构参数和截面气动参数考虑各损失模型的计算。本文所设计的性能预测程序主要是计算离心式压缩机在变转速、变流量条件下的叶轮效率、级效率和压比等性能参数,从而确定压缩机稳定的工作范围。图3为离心式压缩机性能计算流程图。

图3 离心式压缩机变工况性能计算流程

2.2性能预测程序设计

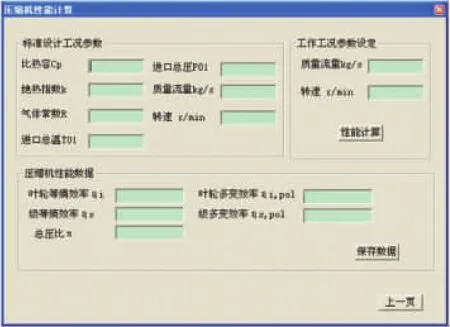

本文编写的性能预测程序需要较多的结构参数、工况参数,包括一些经验参数的选取。对于专业性不熟悉的设计者来说,需要多次阅读计算参数的对照说明,才能完成变工况程序计算,这在一定程度上不能很好地方便用户的使用。运用VC++语言设计友好的可视化用户界面可以很好地解决这一问题,使变工况计算程序中的各类参数的意义比较明确,提高了程序的可操作性。

图4为压缩机变工况性能预测软件的参数设定界面,通过此界面可以进行扩压器类型的选定以及压缩机叶轮和扩压器的结构尺寸的设定。图5为压缩机工况参数设定以及性能计算程序界面,通过此界面用户可设定设计工况下压缩机的气体状态参数和压缩机工作参数。其中,工作工况参数设定窗口需要用户设定压缩机正常工作时需要的工况参数。通过此窗口中的参数设定,可以得到压缩机在不同转速下的等熵效率、多变效率和压比随质量流量变化的曲线。

图4 压缩机性能计算参数设定界面

图5 压缩机工况设定及性能计算

2.3计算结果分析

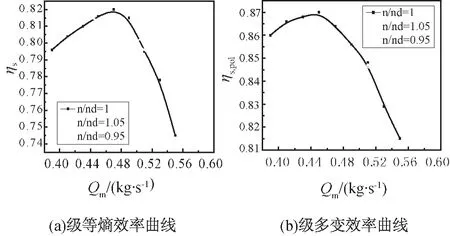

通过变工况性能预测软件得到了不同转速下压缩机性能参数随质量流量的变化曲线,其中包含了转速为1倍、1.05倍及0.95倍设计转速下的特性曲线。图6为叶轮的等熵效率和多变效率随质量流量的变化情况,图7为级的等熵效率和多变效率随质量流量的变化情况。

图6 叶轮等熵效率和多变效率曲线

图7 级等熵效率和级多变效率曲线

图6表明:叶轮在设计转速工况下运行时,其设计工况质量流量的等熵效率和多变效率达到最大值;随着转速增大,叶轮工况范围也会随之增大,并且最大效率值所对应的质量流量向大流量方向移动,效率特性曲线仍然保持基本相同的变化趋势,这一特点在叶轮多变效率性能曲线图中表现格外明显;在大流量工况下,等熵效率和多变效率下降幅度很大,这是因为流量过大容易导致压缩机进口阻塞,导致各种效率下降,该性能预测程序可以很好地预测这一现象。

图7表示级等熵效率和级多变效率变化曲线。不同转速下级等熵效率变化曲线同叶轮等熵效率变化曲线趋势大致相似,其变化特点不再作进一步陈述;级多变效率曲线图显示,在设计转速下多变效率值明显高于非设计转速下的计算值,尤其是在小流量工况范围内格外明显。

3 模型验证

由于离心式压缩机受到旋转、曲率和黏性等许多因素的影响,从而气流变为复杂的、非定常的、黏性的三维湍流运动,这就导致三维流场数值分析存在诸多困难。

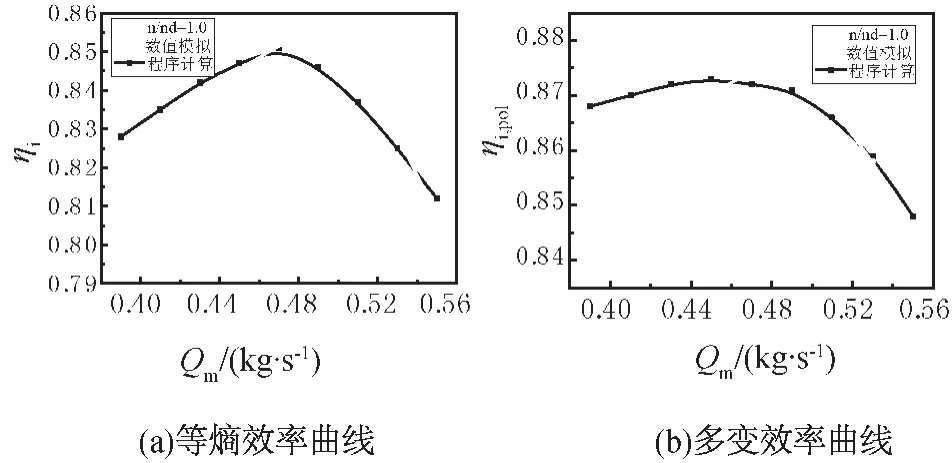

根据压缩机基本结构参数建立三维模型,利用CFD进行数值计算,将程序计算和数值模拟两种方法得到的压缩机性能曲线进行对比分析,如图8所示。

分析图8可以发现,程序计算和数值模拟得到的叶轮效率曲线有较好的一致性。无论是等熵效率还是多变效率,两者有相近的最佳工况点。对于等熵效率曲线,无论是小流量下还是大流量下,程序计算和数值模拟所得到的效率值偏差均不超过2%。对于多变效率曲线,大流量工况下程序计算和数值模拟所得到的效率值一致性非常高;小流量下偏差略大一些,误差在2%以内。

图8 设计转速下叶轮效率数值模拟结果和程序计算结果对比

由图9可知,设计转速下数值模拟和程序计算得到的级效率曲线有很好的一致性。数值模拟和程序计算得到的最佳流量工况点基本一致。总体来说,在大流量工况下两者所预测的级效率更加接近。在小流量下多变效率的计算存在的误差较大,但也在5%以内。

图9 设计转速下级效率数值模拟结果和程序计算结果对比

由以上的分析可知,利用性能预测软件得到的性能预测曲线和利用商用CFD软件得到的性能预测曲线有很高的一致性。这在一定程度上也验证了性能预测软件的准确性和可用性。

4 结论

本文开发的一种用于离心式压缩机结构设计及变工况性能预测的计算软件,能够快速地计算出离心式压缩机主要结构参数,并且可以较准确地预测离心式压缩机不同工况下的性能。通过CFD数值计算并经对比发现,变工况性能预测软件具有较高的准确性和实用性。

参考文献

[1]徐忠.离心式压缩机原理[M].北京:机械工业出版社,1990.

[2]陈丽英.高速离心叶轮的气动与结构优化[D].天津:天津大学,2012.

[3]朱大鑫.涡轮增压与涡轮增压器[M].北京:机械工业出版社,1997.

[4]Connor W A.Design and off -design performance prediction of high pressure ratio centrifugal compressors [ C]//In Von Karman Inst for Fluid Dyn Flow in Centrifugal Compressors,1984:5-34.

[5]Herbert M V.A method of performance prediction for centrifugal compressors [ M].London: HM Stationery Office,1980.

[6]Swain E,Meese H.Extension of a centrifugal compressor performance prediction technique [ C]//IMechE Conference Transactions.Mechanical Engineering Publications,1998(11): 33-44.

[7]于志强,袁卫星.高转速离心式制冷压缩机研究现状及前景[J].制冷与空调,2005(3): 1-3.

[8]路多,胡文超.新一代干线客机A380和波音787的环境控制系统[J].航空科学技术,2005(2): 17-19.

[9]王辉,赵竞全.高压比离心压缩机叶轮的优化设计[J].风机技术,2010(5): 28-31.

[10]花严红,袁卫星,袁修干.一种微小流量离心压缩机叶轮性能的数值模拟[C]//中国制冷学会2007学术年会论文集,2007.

The Centrifugal Compressor Changing-condition Performance Calculation Based on Mathematical Loss Model

Wang Youtao Zhang Lei Sun Hongyu

Abstract:The parametric structure design for the centrifugal compressor via the Microsoft Visual C ++ language is done.The rapid calculation of the main structural parameters of the compressor is realized by programming,thereby,a single-stage centrifugal compressor with small flow and high pressure ratio is designed.In the design process,the flow loss in the impeller and diffuser are taken into comprehensive consideration and the mathematical loss model that meets the actual flow is established.Meanwhile,the computer integration of this mathematical loss model is carried out through VC++ and the compiling of the changing-condition performance prediction software for the centrifugal compressor is completed.By using this software,the changing-condition working performance of the compressor is calculated and its reliability is verified by CFD numerical calculation.

Key words:Centrifugal compressor; Loss model; Changing condition; Numerical simulation; Efficiency

收稿日期:(2015-09-12)

中图分类号TQ 051.3

DOI:10.16759/j.cnki.issn.1007-7251.2016.04.001