浅谈汽车KD零部件包装设计方法

2016-05-05时红林时武林

时红林+时武林

摘 要:汽车KD零部件包装设计是一个系统的工程,它是整个汽车KD零部件出口中重要的一环,一套优秀的KD包装设计需要满足存储、海运、海关报关报检等的各项要求;同时需要考虑安全、成本、质量和人机工程等多个方面。文章从KD包装设计原则、包装设计要素、包装箱尺寸设计及包装设计步骤等方面对KD零部件的包装进行了分析阐述。

关键词:KD;包装设计;设计原则;设计步骤

中图分类号:TB485.3 文献标识码:A 文章编号:1006-8937(2016)12-0011-03

1 汽车KD包装的定义

KD的定义:一种专有名词术语, Knocked Down的简称,汽车零部件以散件的形式出口到装配厂进行组装。

KD包装的定义:指利用铁质、木质、纸质以及其他材料等制作的容器,配以包装辅助材料对汽车KD零件进行防护,以方便搬运、装卸、运输储存等的一种包装形式。

2 KD包装设计的原则

汽车KD零部件包装设计的原则要合理有效、简单;在KD零件防护方面要做到防潮、防锈、防霉、防划伤;在包装成本控制方面要积极利用当地成本较低的包装材料来降低成本;在包装方式上要使包装物便于组装、搬运、装卸;包装标示要清晰明了。从精益包装总结起来,有以下几点。

2.1 安 全

①选取的包装材料应符合国家以及出口目的国有关环境和人体健康的有关规定;

②设计时需考虑包装容器的工作平稳性;

③包装操作、装卸堆垛存储、拆箱操作等都结构合理、安全平稳;

④尽量可回收的绿色环保材料。

2.2 质 量

①保证包装设计符合防锈、防潮、防震等要求;

②保障包装容器在任何非意外情况下不影响零件质量;

③保证容器在正常的运输、搬运情况下的使用质量;

④包装容器在设计开发过程中必须严格执行审核流程;

⑤包装容器必须考虑其内外部的清洁度要求。

2.3 成 本

①包装设计时应考虑在满足长途及海洋运输条件下,尽可能的减少翻包装零件,从而降低运作成本;

②包装设计时尽可能的利用标准系列尺寸、通用件、降低制作和维修成本;

③在寿命周期内,依据实际情况考虑重复使用包装;

④同等条件下,成本优先的原则。

2.4 人机工程

①零件在包装容器中的最高和最低取放点(0.45~1.50 m),包装设计时必须考虑人进入包装容器行走距离、转弯动作;

②手工搬运的包装,总重量不得超过20 kg,对叉车或机械搬运的木箱或重瓦纸箱箱,总重量不得超过800 kg。

③选用重量轻的包装材料。

3 KD包装设计的要素

在开始设计KD零件的包装之前,需要了解一些基本的信息作为包装设计的输入:

①零部件基本信息:完整的KD出口零部件BOM表、图号、中英文名称、单台用量、重量、尺寸、材质、对包装的特殊要求, 是否有危险品。

②KD模式:出口模式PBP模式还是LOT模式。

③物流环境:国内内陆运输方式/路线,装集装箱地点,出口码头,国外卸货港码头,国外物流运输线路、以及仓储环境、时间等。

④包装材料要求:进口国对包装材料的可回收性和环保要求,以及其他的特殊要求。

⑤贸易方式:FOB还是CIF?

⑥商检、海关查验要求。

⑦集装箱的确定:选用40英尺高箱、40英尺标箱或者其他的运输单元。

⑧包装条件:KD包装场地、机械设备、动力。

4 包装箱尺寸设计

4.1 CASE包装箱尺寸设计

CASE箱是指进入集装箱的外部包装单元,在设计包装箱尺寸之前,一般集装箱分为20尺柜、40尺普柜、40尺高柜及特殊集装箱等。

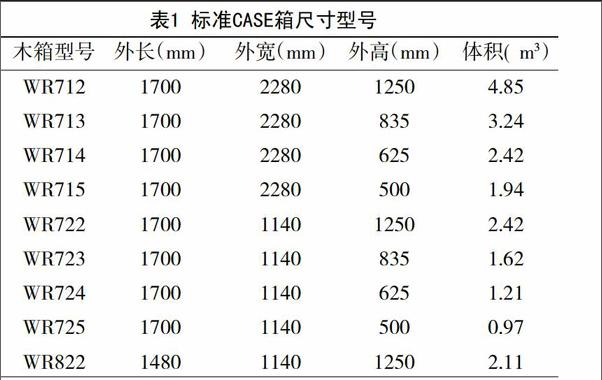

CASE标准箱的设计:

我们KD出口包装中较常用的40英尺高柜为例,40英尺高柜内部有效利用空间为11.8 mX2.28 mX2.5 m,在集装箱长、宽、高三个方向上对集装箱有效利用尺寸进行不同数量的等分分割。长度方向进行8等分分割;宽度方向分别进行1、2等分分割;在高度方向上分别进行2、3、4、5等分分割。

在集装箱三个方向分割后的,CASE箱外尺寸设计使用这三个方向上进行排列组合,得到我们需要的一系列标准CASE箱,同时为方便区分需要对各种材料、尺寸的CASE箱进行编码型号,我们以WR722为例。

WR——代表木箱;

7——代表CASE长为1 700 mm,集装箱长度方向7等分划分;

2——代表CASE宽为1 140 mm,集装箱宽度方向2等分划分;

3——代表CASE高为825 mm,集装箱宽度方向3等分划分。

标准CASE箱尺寸型号,见表1。

4.2 BOX包装箱尺寸设计

我们把用于包装中小型零件的轻型瓦楞纸箱定义为BOX包装箱,BOX包装纸箱需要先拼进CASE箱,才能装集装箱。我们通常选定一种CASE作为BOX拼箱箱型,从CASE箱型中我们选择常用的WR822作为拼箱箱型其尺寸为:1 480 mm×1 140 mm×1 250 mm,除去托盘、四周边板的厚度,并留出一定的剩余空间,WR822内部能够利用的尺寸为:1 400 mm×1 060 mm×1 100 mm。对CASE箱内部空间三个方向分别2、4、8等分进行等分划分后,标准BOX箱外尺寸设计使用这三个方向上进行排列组合,得到我们需要的一系列标准BOX箱,同时为方便区分需要对各种材料、尺寸的BOX箱进行编码型号,见表2,我们以ZX428为例:

ZX——代表轻型瓦楞纸箱;

4——代表BOX长为350 mm,CASE长度方向4等分划分;

2——代表BOX宽为530 mm,CASE度方向2等分划分;

8——代表BOX高为135 mm,CASE宽度方向8等分划分。

在我们出口包装设计中优先选用标准系列里面的BOX箱,标准系列的BOX箱能够提高CASE拼箱的装载率,避免BOX箱拼不满CASE箱,导致BOX箱运输过程中在CASE箱内晃动而影响零件质量,并避免用过多种类的箱型,这样可以减轻包装物料存储和管理的工作。

5 KD包装设计步骤

5.1 信息收集和整理

5.1.1 零部件的识别分类

在KD包装设计之前在我们得到完整的KD出口零部件清单以及相关信息:图号、中英文名称、单台用量、重量、尺寸、材质、对包装的特殊要求, 是否有危险品等。

根据KD出口件清单,将所有零部件分类,有的是按包装要求分,有的是按同类产品分,有的是按零件形状和重量来分。目的是简化包装设计和规范包装方案,如易锈件包装时要喷防锈油和用防锈膜包裹、易擦伤件采用泡沫防护包裹、紧固件薄膜袋包装等。

一般这样分类:

①易碎件:玻璃、灯具、后视镜等

②易锈件:车身件、制动器、轴等

③易擦伤件:前后保险杠、仪表台、内护板、座椅等

④易压伤件:成型胶条、塑料风道、内饰罩等

⑤紧固件:标准件、非标件、卡箍、垫片等

⑥标识件:标牌、说明书等

⑦异型件:油管、前风挡玻璃等

⑧重件:后桥、发动机等

5.1.2 KD出口模式的确定

在KD项目开始之初,就需要根据预测的销量、对方的供应链管理能力,确定KD零部件出口模式。对于预测的销量较大,客户的物流管理系统能力强,易采用LOT的模式;对于预测销量小,客户的物流管理能力相对较弱的,易采用PBP的模式。

在确定了LOT订单模式台套数的设定:KD零件订单若是LOT模式需要设定台套数;一般为24和30 两个台套数,因这两个数分别有8个约数,例如24个前雾灯包装,可选择1个灯1个纸箱包装,也可选择2个、3个、4个、6个、8个、12个、24个灯具一起包装,选择范围大。出口订单数量是这两个台套数的倍数。包装台套数确定后不能随意更改,因为出口包装方案是按照包装台套数来设计的。

5.1.3 出口集装箱的确定

常用的集装箱有三种20英尺标箱、40英尺标箱和40英尺高箱。一般情况下,我们选用40英尺高箱作为出口集装箱;集装箱确定是为了标准CASE箱的设计以及集装箱配载。

5.1.4 目的国包装材料要求

一般出口原木包装都需要经过熏蒸处理,而有些国家不能用原木包装的方式,有些国家需要用环保材料,以及其他的特殊包装要求等。

5.1.5 物流环境

包装是否在包装工厂就直接装箱,还是需要经过板车运输到港口再装箱?如果需要将CASE箱拉到码头再装箱,包装设计时还需要考虑CASE板车运输的配载,以及加强包装箱的强度。仓储条件:客户是露天仓库存储还是仓库存储,仓库堆垛高度等,如在室外存储,需要在CASE包装箱外加防水膜。

5.2 包装概念设计

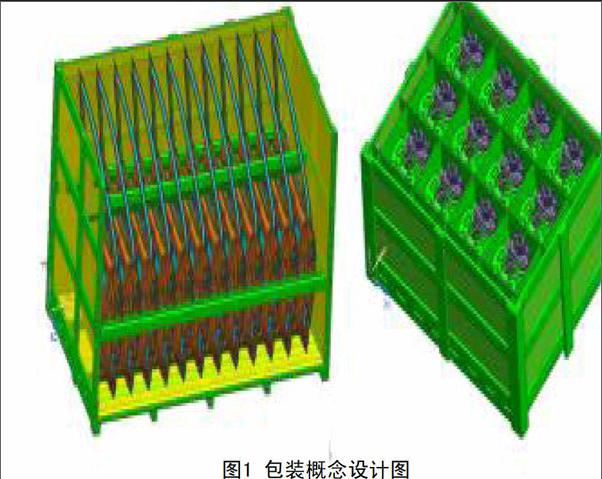

在做好包装设计的资料整理,明确包装设计要求之后,我们需要针对每一个零件进行具体的包装设计。包装概念设计是根据零件的尺寸、重量、材质等信息预估选用的包装箱型尺寸包装数量和包装防护等,当然还包括包装箱的结构设计、包装隔衬设计、零件的摆放和固定方式等。

根据零件的尺寸及体积大小将零件分为直接进CASE的大件,先进BOX纸箱再进CASE的中小件和标准件。在包装概念设计阶段我们通常运用和零部件的数学模型和UG软件等设计零件包装概念图,如图1所示。包装概念设计输出交付物包括:包装箱型选择、包装数量、包装箱/包装物料图纸等。

5.3 包装样件设计

包装概念设计完成之后,需要进行具体的包装设计。根据零件的包装概念设计的图纸进行包装箱、包装隔衬和包装辅料的准备,同时还需要借零部件样件,进行正式的样件包装,以确定零件的包装方案。以一个车型顶盖为例,包装样件设计的步骤如下:

①样件零件信息的收集:单个零件的图片、单个零件的尺寸、单个零件的重量、零件关键点。

②零件包装方案的确定:根据包装概念设计的方案,对零件样件正式包装,以确定包装箱型尺寸、包装数量、包装辅料型号/数量、零件的摆放方式、零件隔离固定的位置等,同时还需要收集每步包装的图片。如图2所示。

③数据的录入、图纸的绘制,作业指导书的编写: 对之前收集的包装方案数据进行录入维护进包装管理系统,进行每个零件边界样本的制作,包装箱/包装辅料图纸的绘制,作业指导书的编制和提交客户的包装信息表的填写等。如图3所示。

5.4 包装试验/评审

包装设计完成之后,需要对包装方案进行包装件进行试验,来检验包装件的防护性能是否良好,以便做包装方案的持续改进。运输包装件分为冲压试验、跌落试验、振动试验、压力试验、堆码试验、盐雾实验以及路试试验。根据不同零件包装方案的特点选择试验项目,对验证中发现的问题进行整改,并编制试验报告和整改意见。同时组织包装、物流和质量等技术人员对设计的包装方案从安全、成本、质量、人机工程等方面进行综合评审,评审不合格的需对方案进行优化调整。

5.5 提交客户确认

包装设计完成并完成包装验证之后,需将每个零件的包装方案发给客户进行包装方案确认,并让客户反馈零件并跟踪反馈KD包装发运状态。根据KD零件订单进行KD零件的包装正式的生产。在正式大批量生产之前,按照整车开法流程需要经过PPV、NS、S等几个阶段才进行批量SOP造车。需要抓住SOP造车前的包装发运及时跟踪包装方案状态,如发现有包装方案质量问题需对包装方案进行及时的调整,包装在SOP造成批量包装生产时包装方案达到最优。

6 结 语

随着我国汽车趋于饱和,国内各大汽车厂采用KD零部件出口的方式是一种趋势。科学的包装设计方法和UG及solidworks等专业软件的运用有效的能缩短包装设计时间、提高包装设计的准确性及降低包装成本。KD包装材料也趋向于低成本、高质量、环保及轻量化方向发展。

参考文献:

[1] 殷科.汽车零部件整体包装解决方案[D].西安:陕西科技大学,2013.

[2] 聂钧衡.汽车KD包装结构及包装工艺[J].物流技术与应用,2009,(10).

[3] 张学军.KD出口件的包装设计及注意事项[J].汽车工艺与材料,2011,(8).