基于PLC和力控组态软件的磁过滤复合镀膜设备控制系统设计

2016-05-03河南农业职业学院唐慧刚丁国明

河南农业职业学院 唐慧刚 丁国明

基于PLC和力控组态软件的磁过滤复合镀膜设备控制系统设计

河南农业职业学院唐慧刚丁国明

【摘要】本文结合磁过滤复合镀膜设备及镀膜工艺特点,详细分析了磁过滤复合镀膜设备工作流程,并在此基础上,介绍了一种用PLC和力控组态软件实现的磁过滤复合镀膜设备电气自动控制系统的设计思路及方法,设计和实现了自动控制系统的功能。

【关键词】PLC;组态软件;磁过滤复合镀膜;控制系统

1 引言

磁过滤复合镀膜是一种将离子注入与磁过滤离子镀膜两种方法相结合的复合表面改性技术。该技术先采用MEVVA离子注入对材料表面进行离子束清洗,接着改变离子能量,进行离子注入改善材料表面性能,使得材料表面与将要沉积的薄膜性能非常接近,然后采用磁过滤离子镀膜可以得到致密的高质量的薄膜。这样得到的薄膜与基体结合非常牢固,薄膜质量好,能满足许多精密、高结合强度要求的表面处理需求,可广泛应用到光学、材料、半导体、电子等领域。

磁过滤复合镀膜设备的关键技术有真空、电气控制、电源及离子源技术和镀膜工艺等,设备运行中每一项实施的效果都起着至关重要的作用,特别是多个离子源的复合镀膜技术。以往靠手动控制和简单的自动控制系统来控制设备镀膜过程,那么这些技术准确、可靠地实施显然存在一定的困难。

因此,需要采用自动化程度高的控制系统,以保证设备和工艺生产的稳定性和可靠性。从而,提高镀膜产品的质量,提高磁过滤复合镀膜设备控制系统的控制精度。

2 设备组成及工艺流程

2.1设备构成及相关部件

磁过滤复合镀膜设备主要由真空系统、电源系统、离子源系统、水冷系统、工装系统等组成。其中,真空系统由真空室、分子泵、机械泵、真空计、真空阀门、连接管道及附件构成,电源系统包含有分子泵电源、偏压电源、弧源电源等,离子源系统包括1个MEVVA金属离子源和2个直管型磁过滤离子镀弧源和相应的送气系统,水冷系统是为真空泵、离子源、工装等部分提供冷却用循环水,工装系统是工件产品的装卡机构及其传动和定位装置。

2.2设备工艺流程

如图1所示给出了一个完整的磁过滤复合镀膜工艺流程,具体包括了以下七个步骤:

(1)对待加工工件进行去油清洗、去水、表面粗化等一系列预处理后,将其装卡到真空室内的工装平台上,关闭真空室门。(2)预抽真空过程,打开真空系统冷却水,按顺序开启机械泵、前级阀、预抽阀,先预抽真空,检查没有大的漏气情况,到达预抽真空值时,关闭预抽阀门。(3)启动分子泵,达全速后,开启高阀,开始抽高真空过程并保持抽高真空状态。(4)抽工作真空到6.0×10-4Pa,启动MEVVA金属源供电电源,预热一段时间后,逐渐升高引出电压,开始高压锻炼离子源。锻炼完成后,降引出电压至0V,开始调试弧源。按照工艺要求设置弧流值,调整偏转电压大小达到符合工艺要求,监测起弧状况和发热情况。(5)按照工艺顺序和参数要求,启动离子源,进行镀膜加工。(6)根据工艺步骤规定的时间或剂量,重复金属源或弧源的起弧操作进行对工件产品镀膜。(7)工艺结束,关闭离子源系统、抽真空系统等,冷却一段时间后,打开真空室门,取出工件产品。

图1 磁过滤复合镀膜工艺流程图

3 控制系统设计

本文设计的控制系统以磁过滤复合镀膜设备的工艺流程为指导思想,进行分系统模块化设计,实现系统功能,主要介绍一下真空系统、气体流量控制系统、工装系统和监测系统。

3.1真空系统

真空系统中,机械泵、分子泵、各阀门的启停和开闭控制和到位信号,都由PLC数字模块配合继电器或传感器进行直接控制和采集。真空值的测量由ZDF-5327Ⅱ型复合真空计完成,该真空计配有两路热电偶规和一路电离规,支持RS485通讯。分子泵转速才测量,通过分子泵电源变频器的频率得出,该频率也可以通过RS485通讯获得。

3.2电源和离子源系统

电源系统中,除分子泵电源外,偏压电源和弧源电源的参数测量和调节功能均由0-10V标准模拟量信号实现。离子源送气系统的执行部分由DFC数字质量流量控制器实现,该控制器通过RS485通讯和控制系统软件进行直接交换数据。

3.3工装和水冷系统

工装系统需要在工件处理过程中实现工件台的定时自转和公转功能,同时根据处理工艺要求,工件台还需要在MEVVA离子源位置、直管型磁过滤离子镀弧源的位置和门位置处移动。因此,工装系统的控制部分设计了相应的电机配合编码器来实现所需的正反向运动和复杂的定位功能。水冷系统主要通过采集水流传感器信号,判断循环冷却水的供给情况,出现缺水情况时,系统各部分及时采取相应的保护措施。

3.4其他监测系统

温度监测系统,它是一个闭环控制的负反馈系统,利用OMRON公司CJ1W-TC003特殊I/O单元实现。

根据工艺的要求,工件在处理过程中可能需要施加负电压,为此,采用了真空镀膜脉冲偏压电源,以适应离子注入和镀膜工艺的需要。并利用积分仪系统,对注入和沉积时工件和工件台的特定部分接收到的离子电荷进行积分,并相应的转换成电荷量,以数字方式传送到计算机中。

3.5控制系统硬件设计

设备整机的主要控制和测量由PLC系统实现,本系统采用西门子S7-200PLC(226CN)及其系列模块,该系列PLC系统功能完备、性价比好,能实现较复杂的系统控制。系统的管理和操作核心由一台控制计算机实现,本系统采用西门子SIMATICIPC577C,该款工业一体机性能稳定,同时集成了触摸屏和计算机的功能,既方便操作有功能强大。在此基础上,另加一块内置的MOXA485四串口卡CP-134UV2,以负责同串口设备进行通讯。

分子泵电源的测控和真空计真空值读入、加热器温度显示和设定、工作气体流量的设定和显示直接由计算机通过485接口实现,其余的操作和测量功能通过软件系统给PLC命令,由PLC直接完成。PLC将测量的数据送软件系统显示、记录和打印输出。计算机外部连接为:COM1通过PC/PPI电缆连接PLC,COM5连接分子泵电源,COM3连接真空计。

3.6系统软件平台

本系统采用WindowsXP操作系统配合力控ForceControl6.0工业组态软件和SQL Server数据库作为系统软件平台,实现在线监控和管理功能。WindowsXP操作系统兼容性好,性能稳定;力控组态软件通讯功能丰富,界面风格好;SQL Server数据库功能强大,方便存储、查询和管理工艺过程数据。软件平台可二次开发性强,可通过编程实现报表和趋势曲线等功能,并可通过操作命令对数据组对象进行转存,便于数据的脱机读取。

4 功能实现

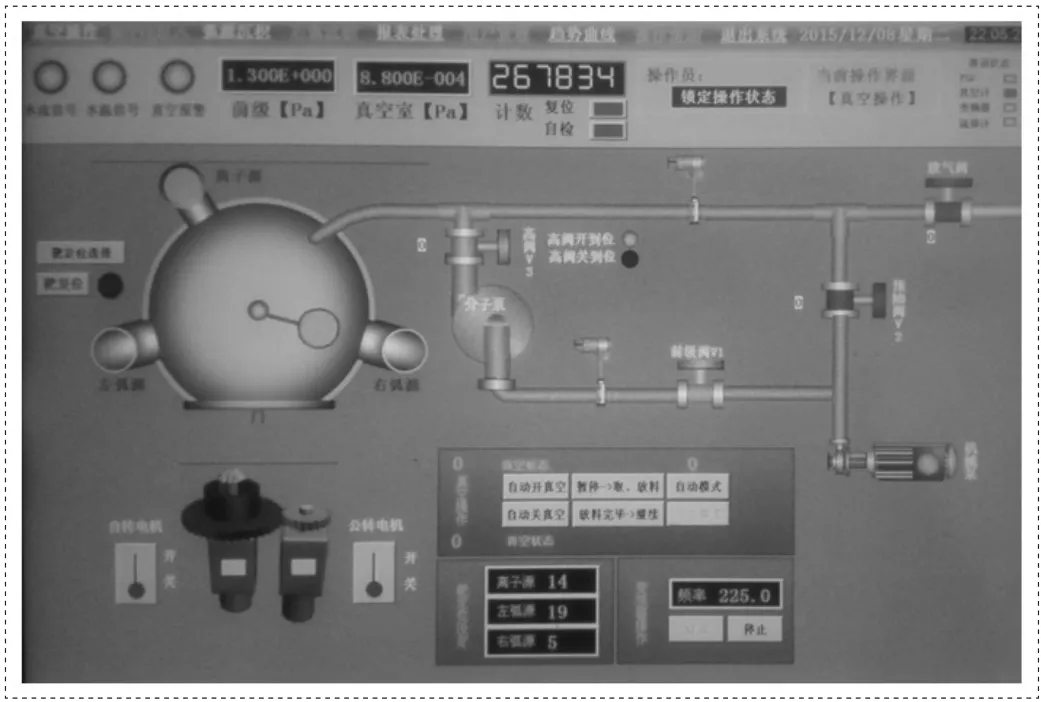

该系统完整的实现了磁过滤复合镀膜设备的控制和工艺生产功能。从人机交互部分主要体现在以下几个方面:

(1)工艺流程手/自动控制及动态显示:用户与设备间的联系通过触摸式工控机建立,用户通过人性化的操作面板进行相关工艺参数的设置,触摸屏图形画面可根据不同的工作状态显示不同的颜色,来提示用户了解设备工作情况。设备可进行全自动、半自动、分步动作等操作,方便用户使用。

(2)实时数据显示:用户可以观察到系统实时真空度、温度、工作负压、电流等参数的当前值,在此界面可以设定需要处理的数据的开始时间、时间间隔和长度,每次可以将1024项数据输出到Excel表内。

(3)历史数据记录:支持 对历史数据的查询,包括设备真空度、压力、工作负压、引出电压、电流、温度等,记录形式以列表的方式存在,包括记录生成的日期、时间、内容,方便用户进行工艺分析及优化,实现故障追溯。存储格式为Excel格式,方便用户的查询。

(4)历史曲线查询:历史曲线功能将历史数据制成趋利曲线,方便用户对工艺过程各个参数的变化趋势进行系统的分析。

(5)报警功能:设备拥有故障自检功能,当设备出现故障工艺执行异常时,触摸屏上弹出报警框,直到用户对故障进行处理并作对报警做出相应后,设备才能恢复到正常工作状态。

图2 真空系统操作界面

5 结束语

磁过滤复合镀膜设备采用基于PLC和力控组态软件的控制系统,利用先进的计算机技术及自动控制理论对镀膜工艺进行检测和控制,提高了系统集成度,实现了系统的监视、控制、报警、数据记录、查询等功能,同时具备运行可靠、稳定、操作方便、控制精度高等优点,具有良好的发展前景。

参考文献

[1]史宜巧,孙业明,景邵学.PLC技术及应用项目教程[M].机械工业出版社,2009,1.

[2]王宇,任思璟,李忠勤.PLC电气控制与组态设计[M].电子工业出版社,2010.05.

[3]周美兰.PLC电气控制与组态设计[M].科学出版社,2009.10.

[4]曹文鹏,周正干,冯占英.PLC在多弧离子镀膜机系统中的应用研究[J].机电工程技术,2004,33(12):65,67.

[5]周志文.可编程序控制器在真空系统中的应用[J].机械研究与应用,2002,(4):62,67.

唐慧刚(1978-),男,大学本科,河南农业职业学院讲师。

丁国明,男,大学本科,河南农业职业学院讲师。

作者简介: