带压堵漏设备法兰螺栓断裂原因分析与对策

2016-04-28马小平孙嘉禾王占河

马小平,孙嘉禾,冯 祎,汪 军,王占河

(中国石油宁夏石化公司,宁夏银川 750026)

带压堵漏设备法兰螺栓断裂原因分析与对策

马小平,孙嘉禾,冯祎,汪军,王占河

(中国石油宁夏石化公司,宁夏银川750026)

摘要:本文通过对本公司设备法兰带压堵漏时法兰螺栓断裂问题展开研究,通过分析与计算找出螺栓断裂的主要原因,制定详细的对策,使得堵漏作业更加安全、可靠。

关键词:带压堵漏;螺栓断裂;对策

石油化工设备法兰发生泄漏后,按照一般的检修方法是在泄漏法兰上安装夹具注入堵漏胶进行消漏,待设备法兰堵漏后仍有部分夹具还会再次发生泄漏,这就要对再次发生泄漏的夹具进行反复的补胶作业,部分泄漏夹具需要定期进行补胶作业,在注胶的过程中部分设备法兰螺栓断裂的现象时有发生,处理不当会造成事故和非计划停车,甚至造成巨大的经济损失和人员伤亡。为了保证装置的稳定运行,研究石油化工带压堵漏法兰螺栓发生断裂的原因是必要的。

1 带压堵漏法兰螺栓断裂原因分析

公司检修人员对装置余热锅炉高温省煤器安全阀前法兰夹具进行补胶作业[1,2],当注胶泵压力升至50 MPa,该法兰西北侧底部的法兰突然发生断裂(螺栓断裂见图1),介质从螺栓孔刺出,最终造成该装置的余热锅炉紧急停炉。

图1 法兰螺栓断裂图

根据螺栓所受应力确定原则,螺纹连接件所承受最大应力不得超过其材料的屈服极限的80 %。通常螺栓在全部结构零件的破坏中,疲劳断裂占绝大多数,在宏观上没有显著的塑性变形,所以疲劳破断属于脆性断裂。当疲劳裂纹扩展至一定深度后,零件的剩余截面积不足以抵抗外力的作用而产生瞬时破断。所以以屈服强度σs为临界点计算设备螺栓承受的最大注胶压力是可靠的[3,4]。本文通过对设备法兰安装夹具后的螺栓进行分析,以装置设备法兰常用8.8级等级的螺栓为例进行分析,确定带压堵漏法兰螺栓断裂的主要原因。

1.1螺栓化学分析

螺栓断裂的形貌上可以看出(见图2),堵漏胶已浸入断裂螺栓处,整个断裂螺栓的断口比较平整,呈典型的疲劳破断的脆性断裂。经本公司理化工对35CrMoA螺栓进行化学成分分析,分析结果(见表1)。

图2 断裂螺栓端面图

通过表1可以看出,断裂螺栓的化学成分分析结果符合35CrMoA材料国家标准的技术要求。

表1 35CrMoA螺栓断口化学成分(%)

1.2螺栓力学分析

根据上述条件对断裂螺栓抽样进行力学性能检测,螺栓的性能等级为8.8级,螺栓断裂处在螺纹处,螺栓根部R处未见异常,说明该螺栓拉伸能力满足技术要求[5]。

1.3螺栓金相分析

通过图2可以看到,该螺栓断裂属扭转剪切所导致,5倍放大镜观察可以断定断口处有渗入的堵漏胶,反复高压的注胶压力导致疲劳裂纹,当疲劳裂纹扩展至一定深度后,零件的剩余截面积不足以抵抗外力的作用而最终发生脆性断裂。

1.4带压堵漏时法兰螺栓受力分析

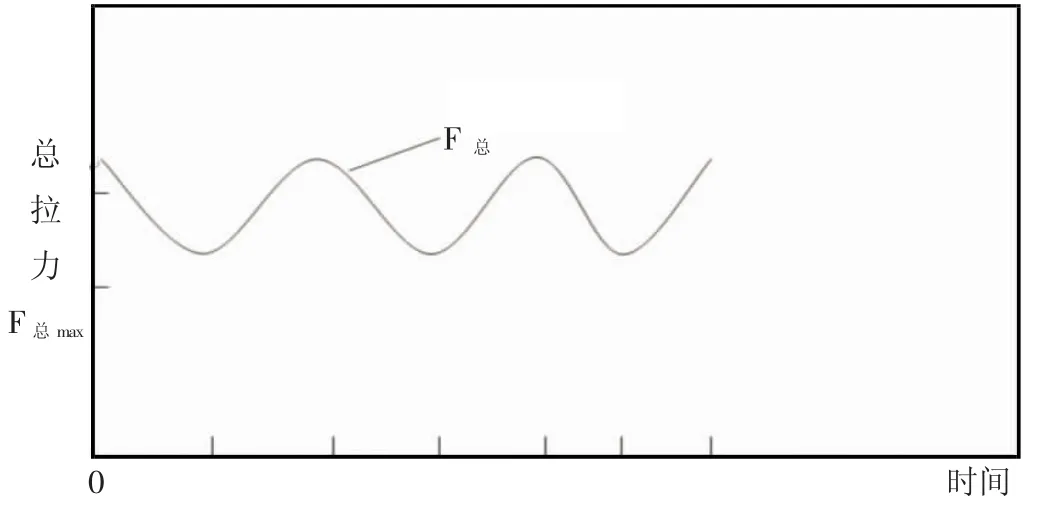

对于每一设备法兰进行带压堵漏的螺栓所承受的拉力F主要由四部分(系统介质的工作压力F工、残余预紧力F残、最大注胶压力F注、夹具受力F夹)组成。大多数螺栓联接都是紧联接,在承受预紧力F0的同时,还承受0到P工循环变化的脉动工作载荷,脉动工作载荷图(见图3),螺栓承受介质工作载荷后,根据螺栓和被联接件的变化情况,螺栓的预紧力F预减少至残余预紧力F残,其变化示意图(见图4)。得到设备法兰带压堵漏时螺栓所承受的总拉力:

式中:F总-螺栓承受预紧力、工作载荷、最大注胶拉力共同作用时的总拉力;F预-螺栓承受的预紧力;F工-螺栓承受的工作拉力;F注-螺栓承受的最大注胶拉力;Cb-螺栓的刚度;Cm-被联接件的刚度。

图3 螺栓P工的变化示意图

其中,Cb/(Cb+Cm)称为螺栓的相对刚度,其取值由垫片材料决定,如:金属垫片或无垫片取0.2~0.3,石棉垫片取0.8,胶皮垫片取0.9[1],由图3可以看出本文中Cb/(Cb+Cm)的取值为0.3。

图4 螺栓F残的变化示意图

由式(1)可以看到F总由F预到Fmax变化(见图5)。

图5 螺栓F总的变化示意图

1.5确定设备法兰螺栓等级为8.8级的带压堵漏最大注胶压力

如本公司装置余热锅炉B501A高温省煤器安全阀前法兰在带压堵漏注胶压力的确定。安全阀前法兰直径为DN100,600LB,螺栓直径为M24(螺栓的小径d1为φ22.376)、8.8级、材质为35CrMoA、共8条螺栓,介质运行压力为5.0 MPa,经测量和查询标准GB/ T20615-2009得到D1=275 mm,D2=176 mm,由以上给定数据推导出该法兰在给定工况下最大的注胶压力公式,推导如下:

1.5.1确定法兰螺栓屈服强度极限由已知条件得知该螺栓的抗拉强度σbc1=800 N/mm2(MPa)。

屈服强度极限σs1=800×0.8=640 N/mm2(MPa)。

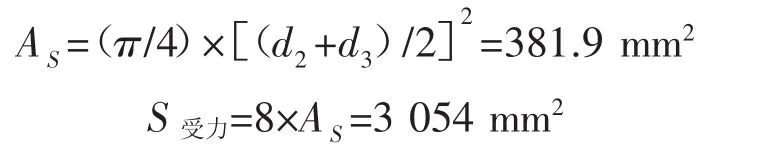

1.5.2确定该法兰的受力面积

式中:d1-外螺纹小径;d2-外螺纹中径;d3-螺纹的计算直径;H-螺纹的原始三角形高度。

查手册,d1=22.376 mm;d2=22.052 mm;H=0.866×P (P为螺距,M24的粗牙螺纹P=3)。

由以上可以得到:

1.5.3确定M24、8.8级螺栓预紧力值F预使螺栓中的拉应力接近于所用材料的屈服点(f0.2),考虑材料不均匀系数0.9、超张拉系数0.9和剪应力(拧螺母时产生)引起的承载力降低系数1.2,预紧力计算式为:

1.5.4确定该法兰的最大的注胶压力查《螺栓联结受外力作业时的力学计算》得到F预=0.9×0.9/1.2×α× σs1×S受力。

式中:σs1-高强螺栓经热处理后的最低抗拉强度,σs1=800×0.8=640 N/mm2(MPa);α-屈强比(假定屈服点与最低抗拉强度比值,从上文带压堵漏时法兰螺栓受力分析中可得到α=0.8)。

由式(3)得到F预=1 055 647 N。

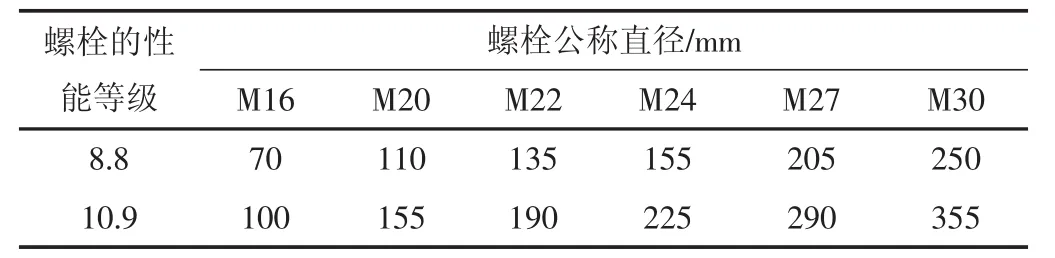

表2 高强螺栓设计预紧力P值(kN)

由表2可以查到M24,8.8级螺栓的设计预紧力P值为155 000 N。

由此可以得到F总=P总=8×155 000=1 240 000 N

由式(1)得到F注=F总-F预-Cb/(Cb+Cm)F工=σs1× S面-F预-Cb/(Cb+Cm)F工

F注=1 240 000-1 055 647-0.3×50×3 054=138 543 N

P注=F注/S受力=45.4 MPa

由此得到法兰螺栓未发生疲劳断裂的强度值为45.4 MPa,即注胶泵出口压力值。由此得到,在石油化工企业中,确定8.8级设备螺栓带压堵漏时最大注剂压力不能超过45 MPa。检修作业人员在进行补胶时,注胶泵出口压力值达到50 MPa以上,反复注胶最终会导致设备法兰发生断裂。由此可见,注胶泵压力超压是导致螺栓断裂的病症所在。综上所述,确定了设备螺栓性能等级为8.8级带压堵漏最大注胶压力为45 MPa,按照此方法,也可计算不同直径、性能等级为4.8级、8.8级、10.9级的螺栓在进行带压堵漏时螺栓承受最大拉力的确定,此处不另作计算。

2 带压堵漏法兰螺栓断裂的对策

由上文可以得到,为了避免带压堵漏时设备法兰螺栓承受疲劳后断裂,最有效直接的方法就是提高带压堵漏一次成功率。针对现场设备法兰的带压堵漏作业,若堵漏一次不成功,待堵漏胶固化后法兰再次发生泄漏,补胶时势必提高注胶泵压力才能将新的堵漏胶注入到泄漏位置,这就需要提高带压堵漏的一次成功率,主要的对策如下所示。

2.1核算堵漏夹具内堵漏所需用量

针对堵漏后频繁“补胶”的现象,基于夹具空腔体积与堵漏胶的体积经验计算公式推导常用夹具的体积计算公式和堵漏胶的压缩比,从而得出常用类型的堵漏夹具内所需堵漏胶的用量。

2.2夹具与泄漏设备的结合面间隙控制

材料的体积或长度随温度的升高而增大的现象称为热膨胀,热膨胀通常用热膨胀系数表示。金属材料受温度作用后,产生伸长热变形,不同金属材料不同温度下具有不同的热膨胀系数和膨胀量。夹具热膨胀量与金属材料、受热温度和相应的热膨胀系数以及构件长度(或直径)大小有关。

热膨胀量Δ=αtL(D)

式中:α-金属材料热膨胀系数,α×10-6(1/℃);t-夹具材料所处的温度,℃;L(D)-泄漏部件的长度或夹具的直径,mm。

夹具设计加工直径D,应当用法兰测量外径D测-Δ,以便消除热膨胀引起的吻合间隙超差的影响。

夹具与泄漏部位外表面的接触部分的间隙应有严格限制,以防止塑性极好的密封注剂外溢。如果吻合超差较大,则可以考虑在夹具与泄漏缺陷接触部位上设计制作环、槽形密封结构或其他形式的密封结构,增大密封注剂的外溢阻力。其次,工具、夹具、温度、推进速度、注剂方法等技术组成要协调互补,用热固型密封剂要注意推进速度,温度高,要控制好推进速度,与固化时间相协调,过快速度会导致压力过大,对系统强度、刚度造成影响,过慢会导致注剂推不进去;温度低有时要用密封增强措施。

3 结语

通过计算与探讨,得到了设备螺栓性能等级为8.8级的带压堵漏作业的最大注胶压力的计算方法,按照此方法可迅速计算出各种不同规格、性能等级设备螺栓带压堵漏时的最大注胶压力,从而有效的保证了带压堵漏作业的安全性、可靠性。

参考文献:

[1]宁夏石化公司带压堵漏规程[S].2003.

[2]承压设备带压密封技术规范(GB/T26467-2011)[S].2011.

[3]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2003.

[4]龚曙光.ANSYS工程应用实例解析[M].北京:机械工业出版社,2003.

[5]陈建国,杜培德,周桂莲.螺栓联结受外力作业时的力学计算[J].青岛科技大学学报,2003,(12):534-536.

作者简介:马小平,男(1981-),大学本科,工程师,目前在宁夏石化安检公司炼油维修部从事检维修技术质量管理工作,邮箱:xpma@petrochina.com.cn。

*收稿日期:2016-01-20

DOI:10.3969/j.issn.1673-5285.2016.02.028

中图分类号:TE973.6

文献标识码:B

文章编号:1673-5285(2016)02-0115-04