泾河油田井筒降黏技术适应性分析与评价

2016-04-28刘延军李凌川徐文玺

刘延军,李凌川,陈 明,徐文玺

(1.中石化华北油气分公司采油一厂,甘肃庆阳 745000;2.中石化华北油气分公司采油气工程服务中心,陕西咸阳 712000)

泾河油田井筒降黏技术适应性分析与评价

刘延军1,李凌川1,陈明1,徐文玺2

(1.中石化华北油气分公司采油一厂,甘肃庆阳745000;2.中石化华北油气分公司采油气工程服务中心,陕西咸阳712000)

摘要:针对泾河油田原油黏度大,胶质、沥青质含量高,容易发生抽油机不同步及软卡现象等特点,分析了井筒化学降黏技术、井筒掺稀降黏技术和双空心杆井筒降黏技术等3种常用的稠油井筒降黏工艺对本地区原油的适应性,并对现场试验效果进行了评价,结果表明,井筒化学降黏技术对泾河油田17井区稠油具有良好的降黏效果,同时能有效降低集输油井的井口回压,适用性较好;由于稀油资源缺乏,井筒掺稀降黏技术不适宜在本地区推广;对于地层供液能力充足,产量较高,含水较低,原油温度敏感性好及原油黏度小于100 000 mPa·s(50℃)的稠油井,可采用双空心杆井筒降黏技术。

关键词:稠油;化学降黏;掺稀降黏;双空心杆;泾河油田

泾河油田处于鄂尔多斯盆地南缘,伊陕斜坡与渭北隆起结合部,储层物性差,基质孔隙度为4 %~8 %,渗透率为0.1 mD~0.3 mD,为典型的低孔、低渗油藏[1,2]。产出原油胶质沥青质含量高、黏度大,在较高的温度下流动性好,但随着温度降低,原油黏度迅速上升、流动性变差,生产过程中极易发生抽油机光杆与驴头不同步现象,甚至软卡躺井,而且由于抽油机负荷变重,耗电量和机械事故(断抽油杆,断毛辫子等)也随之增加,热洗和修井作业频繁,严重影响油井正常生产。因此,为提高低渗透油藏开发效果,降低开采成本,应用并分析适用于本地区稠油性质的井筒降黏技术,具有十分重要的意义。

1 井筒化学降黏技术

1.1井筒化学降黏机理

井筒化学降黏技术是通过向井筒流体加入化学药剂,使流体黏度降低的稠油开采技术。其作用机理是:在井筒流体中加入一定量的水溶性表面活性剂溶液,使原油以微小的油珠分散在活性水中,形成水包油乳状液或水包油型粗分散体系,同时活性剂溶液在油管壁和抽油杆表面形成一层活性水膜,起到乳化降黏和润湿降阻的作用[3-5]。

1.2室内试验

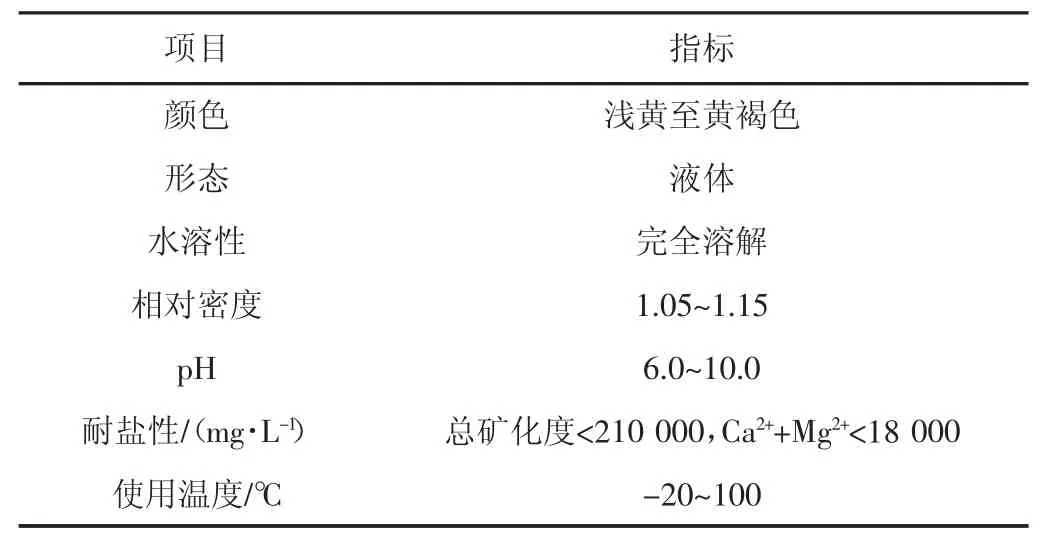

泾河油田原油成分中高碳类化合物、重质组分偏高,原油密度0.872 g/cm3~0.934 g/cm3,属中质油至重质油(稠油),地层水水型主要为CaCl2型,矿化度高,为适应本地区原油特征,选取胜利化工TLR-02降黏剂作为试验药剂,其主要技术指标(见表1)。

表1 TLR-02降黏剂主要技术指标Tab.1 The main technical indexes of TLR-02

室内试验方法,按照中国石油化工集团公司企业标准Q/SH0052-2007“采油用清防蜡剂技术要求”进行[6],挂杯、挂棒温度值越低说明防蜡效果越好,同时对原油流动性影响越小,对原油流动越为有利。

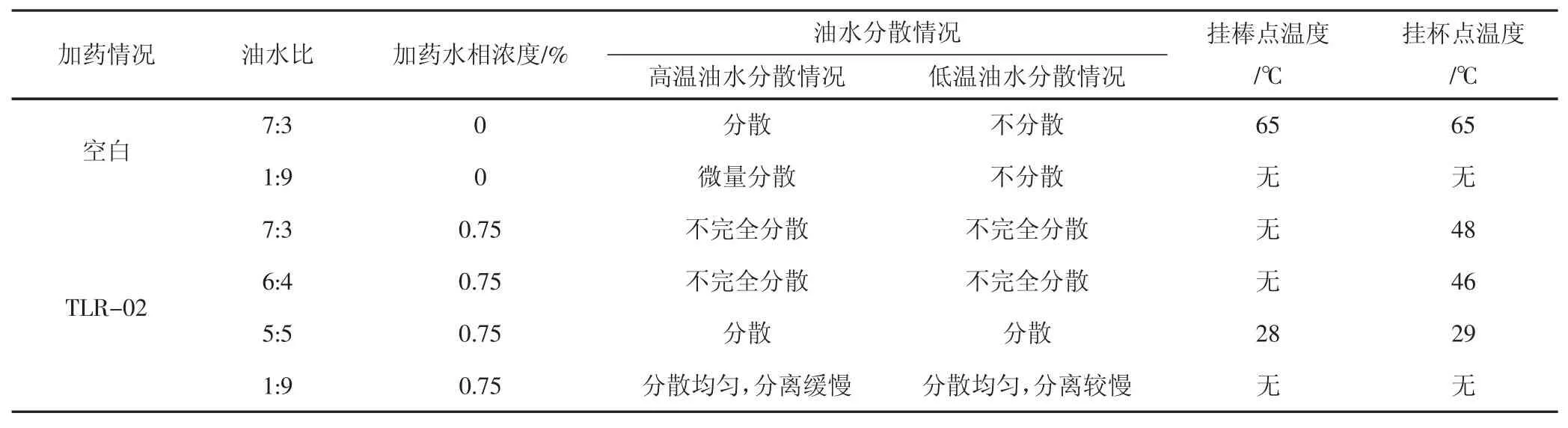

为同时验证降黏剂对井筒降黏及管道原油输送的效果,选取JH17P1井原油为试验油样,该井含水油样常温状态为可流动液态,取100 mL加温半小时后有自然脱水。将该井油样按不同油水比例混合,加药后置于恒温水浴中恒温1 h,试验结果(见表2)。

由表2可见,TLR-02降黏剂对JH17P1井油样降黏效果良好,当油水比为5:5,加药水相浓度为0.75 %时,油水分散性和流动性良好,自然降温至29℃仍然保持良好分散状态,不挂杯,不挂棒,流动性较好;而未加药原油始终出现挂杯、挂棒现象,流动性差。

1.3现场试验

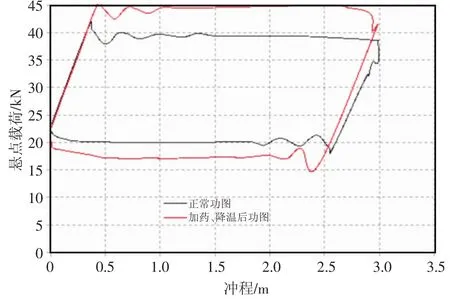

JH17P1井为泾河油田17井区的一口开发水平井,试验时日产液14.18 m3,含水70 %,密度0.928 g/cm3,换算成质量数,日产液13.87 t,用以上室内试验结果计算出该井每日需要药品52 kg,试验结果(见表3、图1和图2)。

表2 不同油水比例加药后试验结果Tab.2 The test results of different oil-water ratio after dosing

表3 JH17P1井现场试验数据Tab.3 Field test data of JH17P1

图1 加药后示功图变化情况Fig.1 The change of indicator diagram after dosing

图2 加药、降温后示功图变化情况Fig.2 The change of indicator diagram after dosing and cooling

由表3和图1可以看出,当保持集输温度50℃不变时,向井筒内注入降黏剂,1 d后抽油机下行载荷明显减小,上行载荷变化幅度较小,原油黏度由98 800 mPa·s下降为76 400 mPa·s,回压由2.9 MPa下降为1.7 MPa,上行电流由6.8 A下降至5.9 A,下行电流由10.7 A下降至9.7 A,2 d后原油黏度下降为57 500 mPa·s,回压保持在1.8 MPa,这说明药剂在井筒和集输降黏方面起到了一定效果。

由表3和图2可以看出,集输温度由50℃降至40℃后,原油黏度由57 500 mPa·s增大到无法测量(大于十万),回压由1.8 MPa上升至2.8 MPa,上行电流由5.5 A上升至6.2 A,下行电流由9 A上升至9.7 A,且随时间推移有继续上升趋势,示功图也显示抽油机上行和下行载荷明显增大,这说明温度和药剂同时影响稠油开采时,温度比药剂更为敏感,3 000 mg/L的降黏剂药量无法弥补10℃温降带来的负面影响。

2 井筒掺稀降黏技术

2.1井筒掺稀降黏机理

掺稀油降黏工艺是指通过油管或套管向井内注入热轻质油,与井内稠油混合,稀释从地层流入井筒的原油,使稠油黏度降低,减小井筒流动阻力,缓解抽油设备的不适应性,从而实现稠油开采的目的[7]。

2.2室内实验

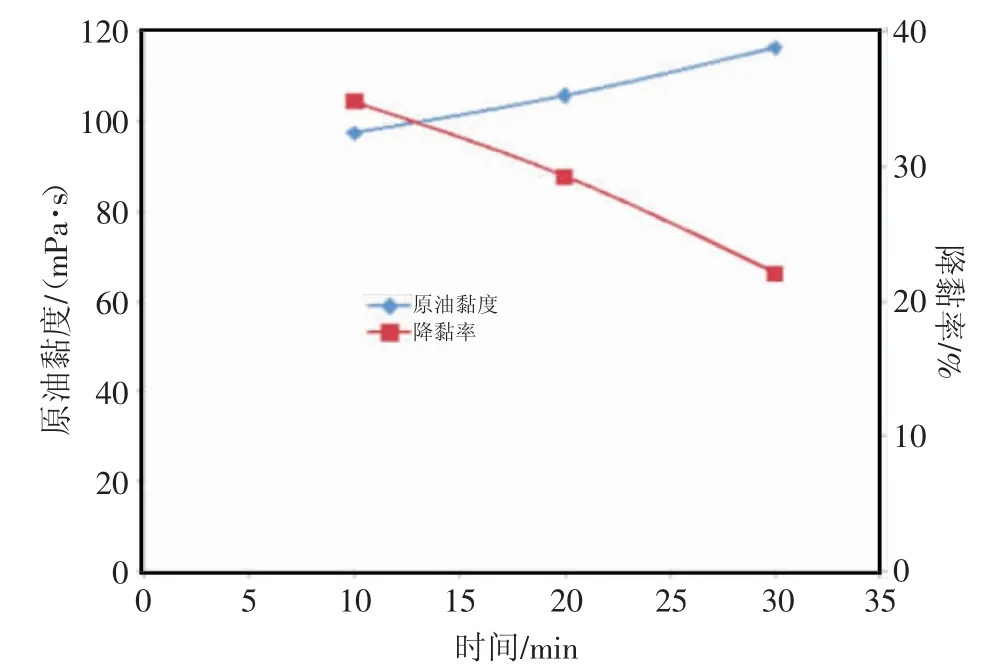

实验采用JH17P8井产出稀油,黏度为26.4 mPa·s (50℃),掺稀对象选择JH17P13井产出稠油,原油黏度为149.5 mPa·s(50℃),用不同掺稀油体积比对JH17P13井油样进行掺稀降黏实验,结果(见图3和图4)。

由图3可以看出,在相同的温度条件下,不同掺稀油体积比对稠油的降黏效果不同,在一定范围内,掺稀比越大,降黏率越高,但掺稀比增大到一定程度后,降黏率反而随着掺稀比的增大而降低,根据实验结果,可确定JH17P13井的极限掺稀比为1:5。由图4可以看出,超过极限掺稀比后,随着时间推移,原油黏度会增大,降黏率逐渐下降,掺稀降黏效果不明显。

图3 不同掺稀比条件下的降黏率Fig.3 Viscosity reduction rate under different of thin oil

图4 原油黏度-时间关系(掺稀比3:10)Fig.4 Relationship of viscosity of crude oil with time(ratio of thin oil 3:10)

对于胶质和沥青质含量较高、凝固点较低的泾河油田原油而言,稀油资源缺乏(目前只有JH17P8和JH69两口井符合稀油要求),掺稀降黏适用性较差。

3 双空心杆井筒降黏技术

3.1降黏原理

双空心抽油杆是两个内外相互密封又相通的独立通道,它利用地面热交换器把热载体(水、油、冷媒等)加热,再经循环泵加压后,通过特制四通接头,注入内循环空心抽油杆内空心通道,热载体在循环泵的高压驱动下,克服管壁摩阻,高速流至内循环空心抽油杆的底端,然后通过环腔沉淀器返至内循环空心抽油杆的外通道对原油进行加热,实现井筒降黏目的[8]。

3.2现场试验

JH2P2井是泾河油田2井区的一口开发水平井,该井于2012年12月30日投产,初期日产液21.3 m3,含水33.5 %,日产油14.2 t,20℃时黏度118 000 mPa·s,密度0.92 g/cm3,含蜡量26 %。由于原油黏度大,胶质及沥青质含量高,该井经常发生光杆与驴头不同步现象,甚至出现软卡。

双空心杆热采工艺试验前,该井通过热洗作业进行清蜡、解堵。热洗后1 d,上下行载荷恢复正常,但随着热洗频次增加,热洗周期也越来越短,到2013年底,热洗周期仅为15 d。热洗后1 d载荷恢复正常(见图5),但6 d后上行载荷迅速增大,下行载荷明显减小,抽油机很快出现不同步现象,严重影响机抽效率和产量。

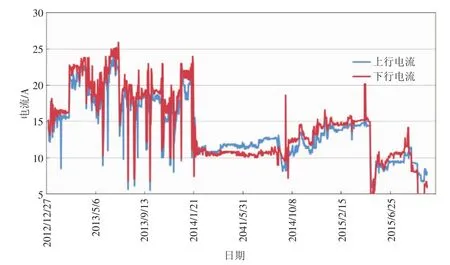

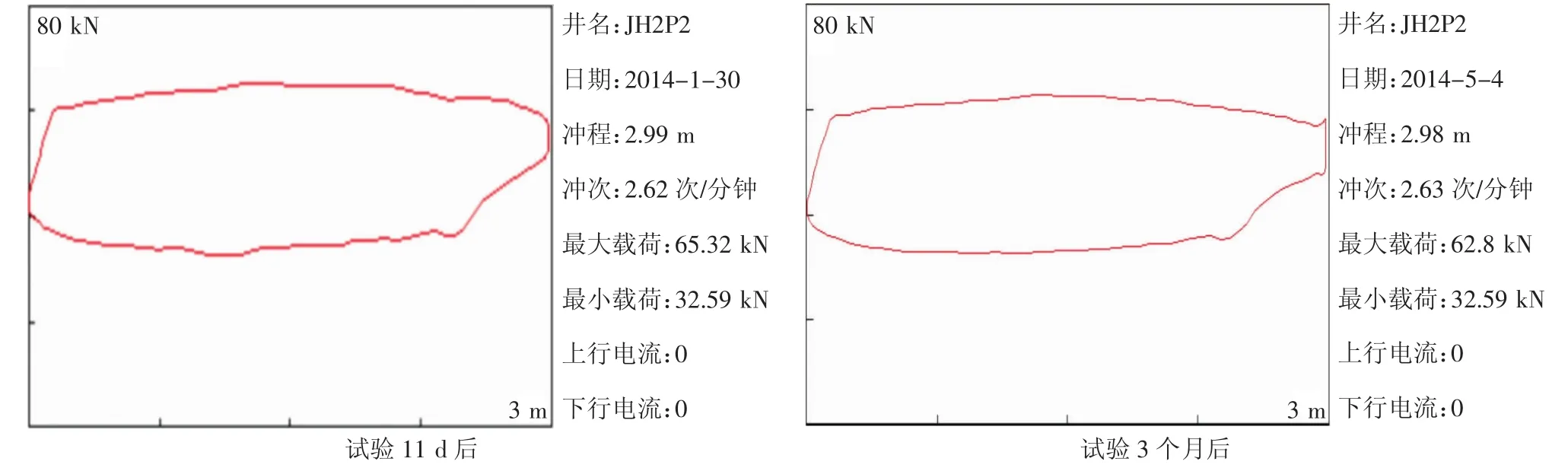

该井于2014年1月19日开始更换双空心抽油杆,停抽前日产液15.73 m3,日产油8.02 t,含水49 %,动液面426 m,1月21日开抽,循环水进水温度90℃左右,回水温度65℃左右,试验前后电流变化情况及示功图(见图6、图7)。

由图6可以看出,该井在双空心抽油杆投运前,抽油机上下行电流值都较大,且由于频繁进行热洗作业,电流波动幅度也较大。双空心抽油杆运行后,上下行电流明显减小,电流变化比较平稳,抽油机平衡率也得到明显提高。

图5 JH2P2井试验前示功图Fig.5 The pre-test dynamometer of JH2P2

图6 JH2P2井电流变化曲线Fig.6 The Current curve of JH2P2

图7 JH2P2井试验后示功图Fig.7 The post-test dynamometer of JH2P2

由图7可以看出,该井在双空心抽油杆试验后示功图显示正常,载荷稳定,3个月后示功图基本无变化,其间双空心杆运行正常,未出现任何故障,未进行热洗作业,产量稳定,试验效果较好。

该工艺在JH504井也进行了试验,但该井原油在50℃时黏度大于100 000 mPa·s,循环水进水温度达到90℃时,抽油机仍发生软卡,无法正常生产。因此,双空心杆工艺技术对于50℃时原油黏度大于100 000 mPa·s的油井无法使用。

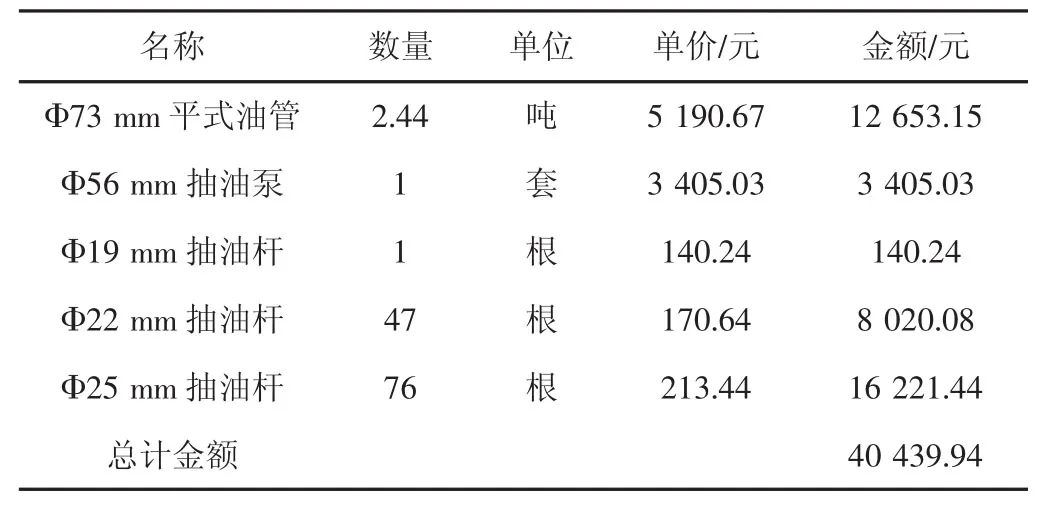

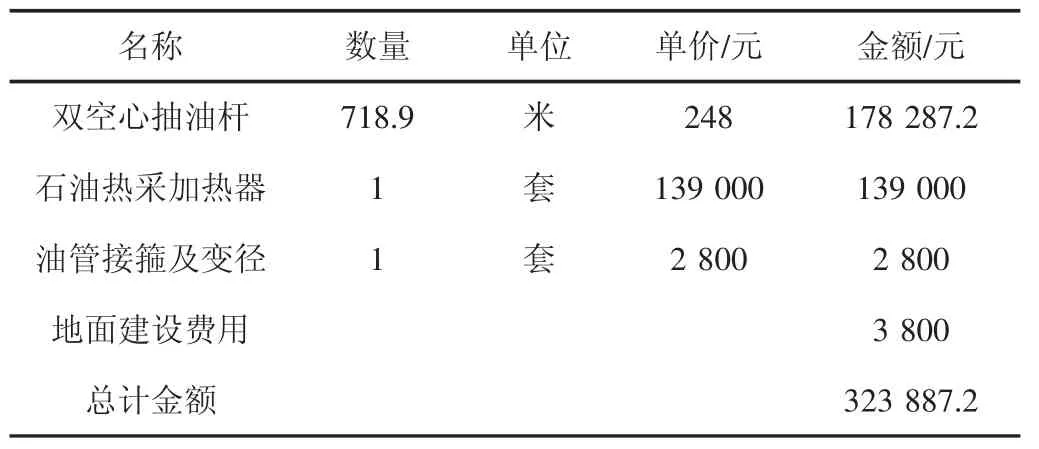

3.3经济效益评价3.3.1材料成本对比以JH2P2井为例,常规工艺及双空心杆工艺材料成本(见表4和表5)。

表4 常规工艺成本Tab.4 The cost of conventional technology

表5 双空心杆工艺成本Tab.5 The cost of double hollow rod

从表4和表5可以看出,JH2P2井使用双空心杆工艺后,带来的额外材料成本为283 447.26元。

3.3.2热洗损失对比为保证正常生产,JH2P2井在2014年以前一直采用热洗方法进行井筒清蜡、解堵,起初效果较好,热洗周期平均48 d,但由于该井原油的特殊性质,抽油机不同步及软卡现象频繁出现,热洗频次逐步增加,后期热洗周期缩短至平均16 d。该井2013年全年平均日产油量13.24 t,平均日产液20.18 m3,平均含水率22 %,2013年该井共计热洗13次,因热洗后含水上升而造成的原油损失为123.52 t(见表6)。

表6 JH2P2井2013年热洗费用表Tab.6 The cost of well well-flushing in 2013

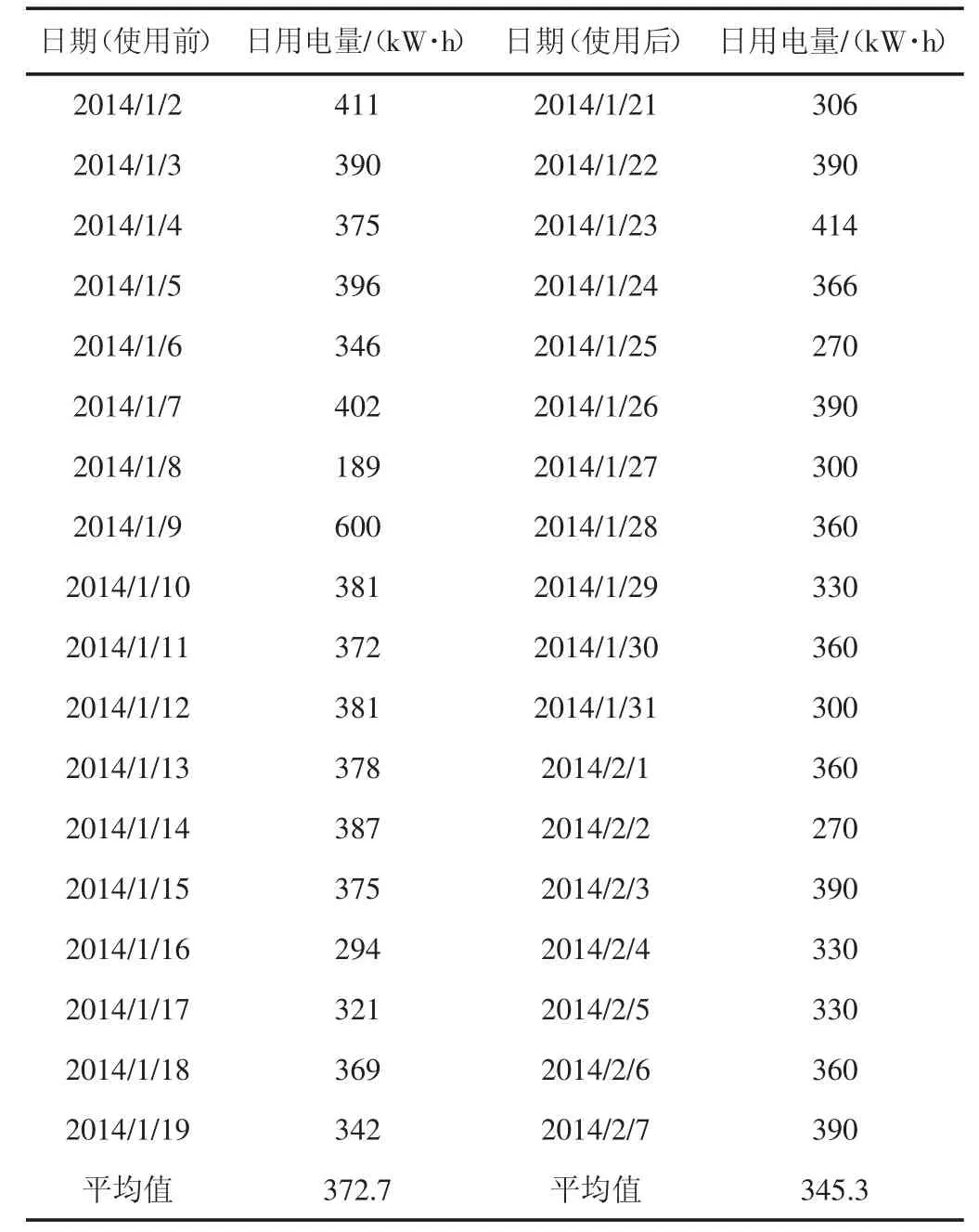

3.3.3电能耗费对比由表7可以看出,使用双空心抽油杆后,原油在井筒内被加热,进罐后可提前脱水,减少了罗茨油泵循环脱水的时间和次数,日用电量减少,日用电量由试验前的372.7 kW·h下降为345.3 kW·h,日用电量减少27.4 kW·h,则一年可节约用电10 001 kW·h,电价按0.799 7元/千瓦·时计算,则电能节省费用为7 997.8元。

表7 JH2P2井双空心杆工艺使用前后日用电量对比Tab.7 Comparison of daily electric power consumption in the process of double hollow rod in JH2P2

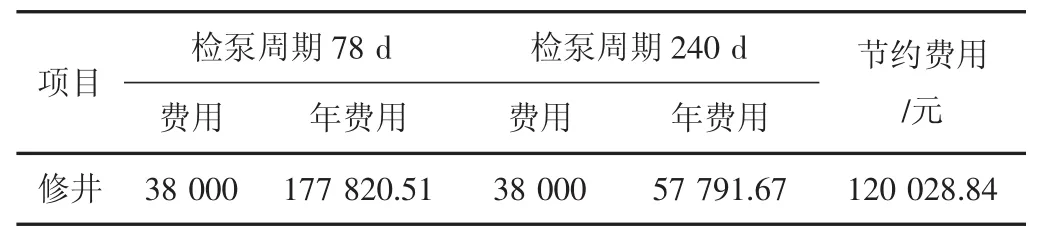

3.3.4修井费用对比2013年JH2P2共进行2次修井作业:泵升级作业和断杆修井作业,检泵周期78 d,使用双空心杆工艺后,2014年9月因垢卡检泵一次,检泵周期延长为240 d,年节约费用(见表8)。

综合以上4方面费用,使用双空心杆工艺带来的经济效益可表示为:

表8 JH2P2井不同检泵周期费用对比Tab.8 The cost of different pump checking period in JH2P2

效益=节约热洗费用及损失+节约修井费用+电能节省费用-工艺材料额外成本

=434 720+120 028.84+7 997.8-283 447.26

=279 299.38(元)

按照2013年JH2P2井的生产状况来看,若该年使用双空心杆工艺,则能带来28万元的收益,因此,对于地层供液能量充足,产量较高,含水较低及原油温度敏感性好的稠油井,可采用双空心杆井筒降黏工艺。

4 结论

(1)井筒化学降黏技术对泾河油田17井区稠油具有良好的降黏效果,同时能有效降低集输油井的井口回压,适用性较好。

(2)泾河油田原油胶质和沥青质含量高,凝固点较低,稀油资源缺乏,井筒掺稀降黏技术不适宜在本地区推广。

(3)对于地层供液能力充足,产量较高,含水较低,原油温度敏感性好及原油黏度小于100 000 mPa·s (50℃)的稠油井,可采用双空心杆井筒降黏技术。

参考文献:

[1]刘伟华.泾河油田17井区原油黏度分布及成因分析[J].江汉石油职工大学学报,2014,27(4):44-49.

[2]何自新.鄂尔多斯盆地演化与油气[M].北京:石油工业出版,2003:95-104.

[3]林日亿,李兆敏,王景瑞,等.塔河油田超深井井筒掺稀降黏技术研究[J].石油学报,2006,5(3):115-119.

[4]王付才,何清争.稠油乳化降黏剂的研究[J].石油炼制与化工,2003,33(9):40-43.

[5]吴国武,向明光,李小龙,等.稠油井筒化学降黏室内试验及现场应用[J].河南石油,2004,5(3):50-54.

[6]中国石油化工集团公司.Q/SH0052-2007“采油用清防蜡剂技术要求”[S].北京:中国石化出版社,2007.

[7]张斌,高秋英,常启新,等.塔河油田两种主要稠油井筒降黏技术的分析与评价[J].精细石油化工进展,2008,9(11):11-13.

[8]王丽娜,崔金榜,李金永,等.双空心抽油杆内循环技术[J].油气田地面工程,2010,29(2):88-89.

Analysis and evaluation of adaptability to viscosity reducing techniques for wellbore in Jinghe oilfield

LIU Yanjun1,LI Lingchuan1,CHEN Ming1,XU Wenxi2

(1.The First Production of North China Branch of Sinopec,Qingyang Gansu 745000,China;2.The Service Center of Oil and Gas Engineering of North China Branch of Sinopec,Xianyang Shanxi 712000,China)

Abstract:Aiming at the characteristics of high viscosity, high content of colloid and asphaltene and the phenomenon of desynchrony and stuck rods for pumping units are easy to occur.The adaptability of 3 kinds of common techniques to reduce oil viscosity such as chemical techniques to reduce oil viscosity in wellbore, techniques of thin oil mixing in wellbore and double hollow rod is analyzed, and the effect of field test is evaluated.The results indicate that chemical techniques to reduce oil viscosity in wellbore has a good effect on the heavy oil of 17 district in Jinghe oilfield.At the same time, it can effectively reduce the wellhead back pressure of oil gathering and transportation and has a good applicability.Due to the lack of light oil resources, the techniques of thin oil mixing in wellbore is not suitable for promotion in this region.The technique of double hollow rod can be used for wells with sufficient liquid supply capacity, high output, low water cut, good temperature sensitivity andbook=35,ebook=40the oil viscosity less than 100 000 mPa·s at 50℃.

Key words:heavy oil;chemical reduction of viscosity;thin oil mixing to reduce viscosity;double hollow rod;Jinghe oilfield

作者简介:刘延军,男(1971-),工程师,现从事采油工程管理和油藏工程研究工作。

*收稿日期:2015-11-26

DOI:10.3969/j.issn.1673-5285.2016.02.009

中图分类号:TE39

文献标识码:A

文章编号:1673-5285(2016)02-0034-06