基于ANSYS WORKBENCH的弹簧片优化设计

2016-04-26邹远方张爱民戴守通

邹远方 张爱民 戴守通

0 概况

通常弹簧片设计方式为加工制造后通过试验找出满足要求的几何参数,但这种方式耗时长、耗资大。随着有限元技术的不断发展,若用合适的有限元方法来模拟弹簧片,从而预测弹簧受力时的应力随设计参数的变化趋势,则可节省开发的经济及时间成本。

基于三维软件solidworks,对弹簧进行参数化模型的建立。通过solidworks与workbench的无缝接口将模型导入有限元分析软件中。在workbench中进行静态应力分析。设定驱动参数为弹簧的几何参数,如拱半径等。设定优化目标为应力最大值,以及弹簧能提供的反作用力。获取弹簧各重要几何参数对应力及反作用力的影响,从而对弹簧的几何参数进行优化。

1 建立弹簧片三维模型

1.1 确定建模参数

该弹簧片的设计参数主要有:

本文中取弹簧需固定的设计尺寸为长度L=10.00mm。弹簧各拱的初始设计尺寸从上到下为R1=6mm、R2=3mm、R3=4mm、R4=24mm。

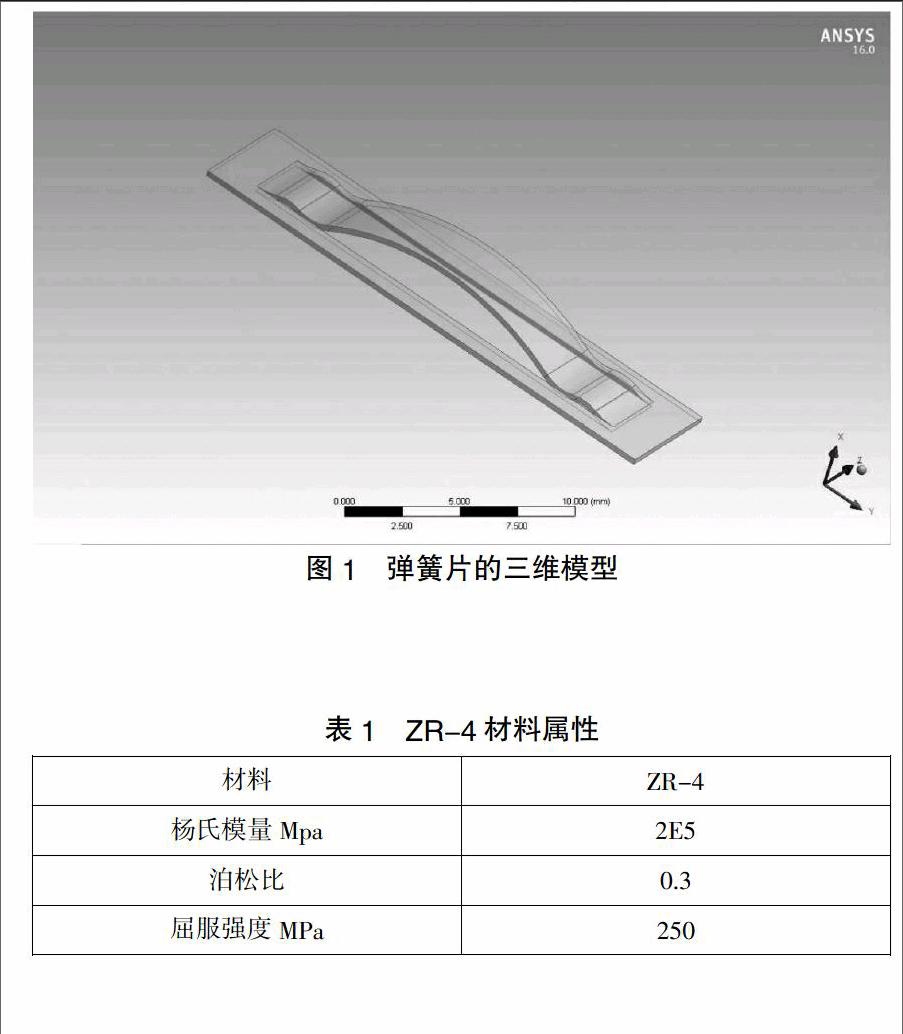

1.2 建立三维模型

三维模型可使用workbench的DM模块直接建立,也可以使用其他三维建模软件建模。本文采用SolidWorks进行建模并设置各拱半径尺寸参数后,无缝链接导入模型。导入后的模型如图1所示:

2 建立有限元模型并进行静态应力分析

建立有限元模型即给建好的弹簧三维模型添加材料属性并进行网络划分。应力分析包括施加载荷和约束边界条件并对应力和总变形进行求解。并得出弹簧最终能提供的夹持力。

2.1 建立弹簧有限元模型

首先,应定义弹簧的材料属性,弹簧可采用ZR-4。其材料属性如表1:表1 ZR-4材料属性

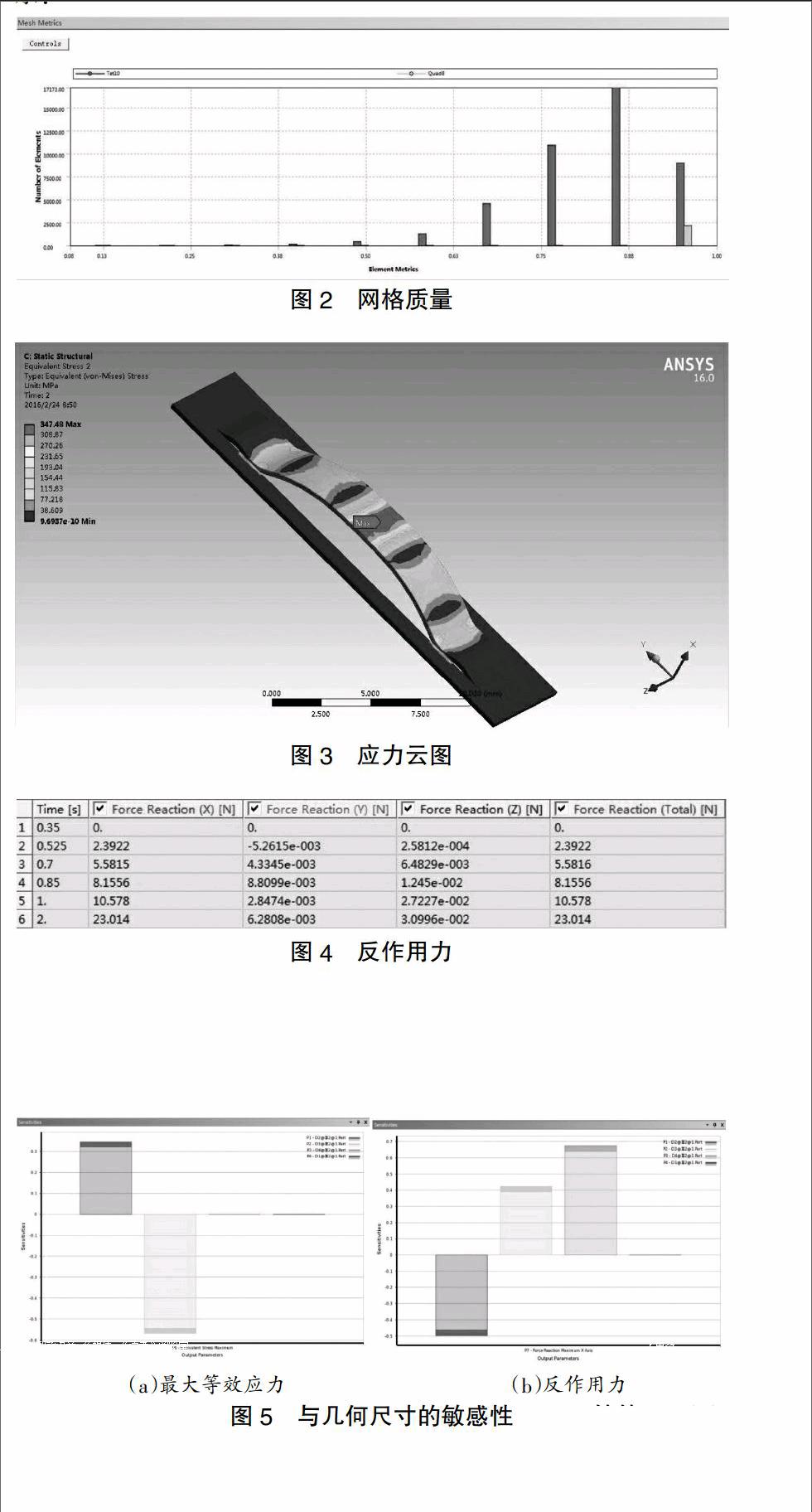

其次,对弹簧进行网格划分。对模型进行网格划分,对如图1中的弹簧及棒分别定义体网格尺寸,用自动划分方法进行网格划分。兼顾网格质量以及计算速度,划分好的网格质量如图2中所示。质量分布多数在0.5以上。总节点数为45688,总单元数为82289。

2.2 静态应力分析

定义接触:弹簧与刚体棒间为摩擦接触,定义摩擦系数为0.3。

约束边界条件:弹簧底板固定。

施加载荷:对模拟的刚体棒分步施加远程位移。

计算结束后查看结构中的应力,以及弹簧能提供的反作用力大小。

完成对弹簧的边界条件设置,位移载荷施加后,对三弯弹簧进行应力求解,初始尺寸下分析所得的应力云图及反作用力如图3、图4所示:

可见最大应力为:347.48Mpa。

弹簧所能提供的反作用力:23.014N。

3 对初始尺寸进行优化

优化的基本步骤为定义状态参数和目标参数,求解并验证。

定义弹簧的优化目标为:最大应力。给定尺寸变化条件为R1至R4四个变量,范围在R±30%之间,设定优化方法为MAGO(多目标遗传)算法,设计点的个数为100个,取求解优化得到满足最大应力小于 100Mpa,反作用力大于30N的目标点。进行优化求解。

本次优化设置的条件较高,在R±30%的范围内未找到同时满足两个条件的目标点。

但计算得出等效应力及反作用力随R1至R4变化的敏感性如图5所示:

由图5可以看出,R1与最大应力正相关,与反作用力负相关。R2与R1相反。R3、R4对最大应力影响不大。而R3与反作用力正相关。以R1为例,在设计时应同时考虑其对应力与反作用力的影响,取合适的值使其满足应力条件与反作用力条件。

4 结论

采用合适的有限元模拟方法能得出优化目标对几何参数变量的敏感性,能在一定程度上指导设计。但弹簧的真实夹持力与加工制造装配等一系列工序相关,因此在最终确定满足要求的弹簧片时,必须要经过试验验证。

【参考文献】

[1]张世权.PWR燃料组件定位格架夹持力辐照松弛的研究[J].核动力工程,第8卷第1期VOL.8 NO.1.

[2]刘笑天.ANSYS WORKBENCH结构工程高级应用[M].中国水利水电出版社,2015.04.

[3]许京荆.ANSYS WORKBENCH工程实例详解[M].人民邮电出版社,2015.05.

[责任编辑:王楠]