金刚石复合片的现状及新的应用范围

2016-04-26赵尔信北京探矿工程研究所北京100083

赵尔信(北京探矿工程研究所,北京 100083)

金刚石复合片的现状及新的应用范围

赵尔信

(北京探矿工程研究所,北京 100083)

摘 要:国产金刚石复合片的水平已有大幅度提高,但与国外复合片相比,仍有差距,主要是复合片热性能较差,为此采用有效技术措施,进行脱钴技术的研究。为充分发挥复合片的性能,研究一种复合片与牙轮的组合式钻头,已在页岩气钻进中发挥了显著的作用。

关键词:金刚石复合片;组合式钻头;齿状复合片

我国金刚石复合片产业取得了突飞猛进的发展,可以说是世界上的生产大国,基本上能满足国内油气田和地质勘探的需求,但尚存在一些问题,特别是对金刚石复合片的热性能仍研究不深,致使复合片仅限用于软——中硬地层,要扩大其应用范围,应研究提高复合片的抗热性能以及改变复合片的结构,更为有效的是研究复合片和牙轮钻头的组合,可使复合片应用于复杂地层,拓展复合片的应用领域。

1 国内外金刚石复合片的水平

目前国内外复合片性能指标已发生质的飞跃,指标的大幅度提高,为钻进硬地层奠定了坚实的基础。

在上世纪90年代,我国复合片耐磨性平均值为8.3万,抗冲击韧性平均值为327J,而国外复合片耐磨性达到20万,抗冲击韧性达到400~600J。

目前国内复合片耐磨性平均值已达到18~22 万,抗冲击韧性平均值达到400~600J,而国外复合片耐磨性却达到20~25万,抗冲击韧性>600J。

上述检测指标和方法是按照“国土资源地质钻探工具监督与检测中心”的检测标准进行的。

发展到今天,可见国内复合片的磨耗比,抗冲击韧性指标和国外已十分接近,为什么在使用中的效果仍有相当差距?导致售价差距更大?这是我们要深入研究的问题。

2 复合片发展方向

钻进硬地层的三高PDC复合片,即高耐磨、高冲击强度、高耐热性,是该材料的发展方向。复合片的主要性能通常指的是耐磨性和抗冲击韧性,现在进一步地研究和试验发现了第三种性能——热性能更为重要,它导致PDC的热损坏,其原因是热侵蚀后形成磨损和应力,即热侵蚀导致PDC金刚石层中金刚石的碳化和氧化及产生裂纹,这是PDC损坏的重要原因之一。

所以高质量的复合片其性能除了耐磨性、抗冲击韧性要高以外,高耐热性也十分重要。

研究提高复合片的耐热损伤,应从以下几个方面着手:

(1)原料金刚石的净化,在真空净化系统中进行表面处理。

(2)金刚石单晶粉末的配置。

(3)为提高PDC热稳定性滤去钴粘结相。

由于金属钴的热膨胀系数比周围聚晶金刚石颗粒大,在700℃~760℃范围内钴的膨胀会使金刚石颗粒之间的联接发生分离。导致金属石层的迅速破坏,从而降低PDC钻头的耐磨性。

一般采用的工艺是用酸滤去金刚石层金刚石颗粒之间的钴,使金刚石层出现更多的孔隙,因此降低了PDC机械结构强度,对策是在PDC金刚石层外圈加上一个金刚石环,因此形成了两个切削刃即形成两个月牙,在增加切削力的同时也增强了切削齿的整体强度。

根据有关报道,国内脱钴的深度为0.1~0.2mm。而国外脱钴达到0.5mm。故国外复合片的抗热性较高。

(4)金刚石层表面设计通水槽,设计爪型复合片。

在PDC表面设计通水槽,在钻进过程中,槽中会始终有冷却水,有利于散热,减少热损伤。

复合片综合性能的提高,除耐磨性和抗冲击韧性之外,耐热性能亦是十分重要的,重视它的研究深度,方可提高复合片的质量,使之达到国际先进水平。

重视原始金刚石单晶的精选、表面真空处理、金刚石层与硬质合金之间接触面的结构及硬质合金后衬的性能,更重要的是进行脱钴的研究。最好研究金刚石和金刚石之间的直接相连,完全除去钴粘结相的影响,增强金刚石复合片的热稳定性。

3 金刚石复合片在钻探方面的新用途

目前某国页岩气开发取得成功,不仅使其本国的能源结构发生了变化,而且也改变了全球能源的市场格局,具有重要意义。但是页岩气作为一种非常规油气能源,开发技术难度大,投资成本高,为减低成本,增加利润,开展了技术创新,尤以钻头的创新更为突出,取得了显著的进展。国内在铀矿勘探中为解决硬的泥岩钻进效率低,打滑不进尺而设计了尖齿形复合片钻头,国外为在油气田钻进中大幅度全面提速,设计了大刀翼新型复合片钻头,现分别介绍如下。

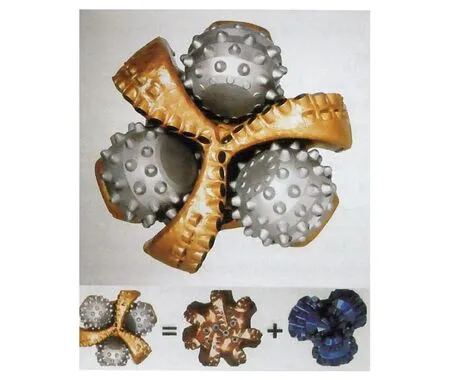

3.1Kymera组合式钻头

随着近年来金刚石复合片性能不断提高,其应用范围已逐步由软至中硬岩层向硬岩层扩展。但是,对于坚硬、高研磨性地层,特别是非均质、软硬互层和含夹层的地层,PDC钻头的钻进效果仍不理想。此外,在上述地层定向钻进中井底产生较大扭震时,PDC钻头控制工具面向角效果差,易引起钻井偏离设计方向。

2009年,贝克·休斯公司克里斯坦森(Baker Hughes Christensen)分公司研发出将金刚石复合片与牙轮相结合的钻头——Kymera组合式钻头(图1)。借助于牙轮在硬岩层中的侵入能力,可提高碎岩效率,改善PDC的冷却,还能明显降低钻头在井底的扭矩,提高钻井方向的控制能力。该新型组合式钻头特别适用于页岩气钻井钻进坚硬地层、黏-滑(stickslip)地层、软硬互层与含夹层的地层,以及定向井、水平井钻进等,但却不适宜在较软地层中钻进。

图1 Kymera组合式钻头Fig.1 Kymera integral drill bit

该型钻头发展到2012年,已应用于世界上21个国家,下井钻进超过1000个回次,图2为现场应用照片。

图2 Kymera组合式钻头现场应用Fig.2 field application of Kymera integral drill bit

3.2第二代Kymera组合式钻头

经过不断地改进提高,诞生了第二代Kymera组合式钻头。其中Kymera FSR定向钻进钻头配置双牙轮和4个强力PDC双翼(图3),可以在控制钻井方向的同时提高钻进效率。Kymera FSR钻头于2014年四季度在美国鹰潭(Eagle Ford)页岩气田,运用于钻进3口水平井(平均每井深度3840m)的曲线井段(平均长度240m),地层为奥斯汀白垩统和Anacacho岩层。油田原先所使用的PDC钻头存在三个问题:(1)井底钻头产生强烈扭震,迫使钻工减轻钻压,以致引起钻速下降;(2)井底钻具组合偏离设计轨迹,引起井斜;(3)每钻一口水平井曲线井段至少需要消耗2个钻头,耗时费钱。而选用新型Kymera FSR定向钻进钻头,在3口水平井曲线井段各只用一个钻头,分别以11m/h的钻速钻进22h,14.2m/h的钻速钻进17h,12.5m/h的钻速钻进19h并完成。并且, 这3个钻头在使用后仍保持完好可继续使用。而在相邻的另2口井中,用原先所用的PDC钻头完成同样的钻井任务,分别用3个钻头以7.2m/h的速度钻进了35h、用2个钻头以9.8m/h的速度钻进了27h。经计算,运用Kymera FSR钻头每英尺钻探成本至少节约36%。

3.3大刀翼新型复合片钻头

该类型的复合片钻头性能优越,无论从技术经济指标、钻头结构基体材料、复合片的性能和形状等方面与国内复合片钻头相比差异皆很大,现分别说明。

图3 第二代Kyme r a FSR定向钻进钻头Fig.3 Second generation of Kymera FSR directional drilling bit

(1)技术经济指标

在新疆塔北油田,经常在4000米至5000米井深钻遇较硬的沙砾岩地层,层厚在100~300米之间,国产复合片钻头一般钻进不到50米即磨损报废,被迫进行深井提钻,依据井况,需要1~2天的时间,大约消耗成本10万元左右,而且提钻容易诱发井内事故,这是钻探工作者最担心的事情。而与国外合资的大刀翼新型复合片钻头(实际完全是国外的制造技术)一个钻头就能钻穿较硬的砂砾层。有的甚至可钻穿2口井的硬地层,钻进效率也高于国产钻头50%~100%,评价是国外钻头的性价比高,虽然一个国外81/2钻头价格为12万元,而国产仅为5万元,但在钻探现场人们仍愿意使用合资的大刀翼新型复合片钻头。

(2)钻头结构

与国外合资的该类型钻头特点为:大刀翼、高出刃、宽水路。刀翼较薄能提高钻进效率,高出刃宽水路易于排粉,防止岩粉的重复破碎(见图4)。

图4 大刀翼复合片钻头Fig.4 Broadsword wing compact drill

(3)钻头基体材料

通常国产复合片钻头的基体采用粉末冶金的方法,在箱式电炉中烧结,其胎体性能软脆,在砂砾石地层中由于冲击作用易发生钻头刀翼折断事故。而大刀翼新型钻头是采用钢基体的钻头(钢基体性能接近35铬钼),其刀翼韧性好,不易发生折断,可将刀翼做高、做薄,十分有利于提高钻速,钢基体的加工完全由现代化的五轴联动机床加工完成,不需在耗费大量电能的箱式电炉中烧结,可节约大量能源,是钻头行业升级改造,转变生产结构一种实例。

(4)刀翼表面的化学处理

在钻头的大刀翼表面进行化学处理,使刀翼带有正电荷,排斥泥浆中带正电荷的岩粉颗粒,防止岩粉黏附于钻头刀翼上形成糊钻,因为这轻则影响钻进效率,重则会诱发钻头泥包事故。

(5)优质性能的复合片

大刀翼新型复合片钻头所用复合片的性能为高耐磨,高抗冲,高耐热的三高复合片,其磨耗比为20 ~22万,抗冲击韧性>600J,耐热性能≥750℃。

(6)大刀翼新型复合片所用复合片,不是常用的圆片状而是圆锥状。

同样,刀翼上所预留的复合片定位穴也是锥形的,将锥形复合片镶嵌于锥形的定位穴内,焊接面积大,镶嵌牢固,复合片不易脱落。

(7)刀翼表面喷涂有耐冲蚀涂层

刀翼本体是钢材强度高,抗冲击,但抗泥浆冲蚀能力较差,因此,在刀翼表面喷涂一层合金粉末层,可抗泥浆高速液流的冲蚀,保持刀翼耐磨的寿命。

3.3齿状复合片钻头

在钻进铀矿和油页岩矿的地层中,常出现坚硬致密的泥岩和页岩,其压入硬度并不高,但钻进时表现为致密、打滑、黏性等,其钻进效果较差,普通复合片钻头钻进效果仅为0.3~0.5m/h,严重时甚至打滑不进尺。针对这种地层研究其破碎机理,首先用尖齿犁削作用,抓破地层表面,破坏其致密的结构,提高碎岩的效率。采用齿形复合片钻头,在上述地层中钻进效率达1~1.5m/h。以此解决复合片钻头在坚硬致密泥(页)岩地层中的效率低的严重问题。

建议在铀矿的致密泥(页)岩中采用图5的单尖齿状复合片钻头,在油页岩的致密页岩中采用图6的细齿状复合片钻头。

图5 单尖齿状复合片钻头Fig.5 Single head dentate compact drill bit

图6 细齿状复合片钻头Fig.6 Denticulate compact drill bit

4 结论

(1)金刚石复合片除了提高耐磨性和抗冲击韧性以外应提高其热性能,方能扩大其应用范围。

(2)金刚石复合切削具与牙轮相组合是提高复合片使用效果的有效途径。

(3)改变复合片的表面结构和形状是扩大复合片钻进硬地层的应用范围的有效方法。

参考文献:

[1]刘广志.金刚石钻探手册[M].北京:地质出版社,1991.

[2]赵尔信.金刚石钻头与扩孔器[M].北京:地质出版社,1982.

[3]左汝强.国际油气井钻头进展概述[J].探矿工程,2016(1).

[4]赵尔信.金刚石钻头的发展趋势[J].超硬材料工程,2015(1).

Current Status and New Application Scope of Diamond Compact

ZHAO Er-xin

(Beijing Prospecting Engineering Research Institute,Beijing,China 100083)

Abstract:The standard of domestic diamond compact has been substantially improved.But it is still not as good as that of the other countries.The main weakness of our product is the poor thermal properties.In order to solve this problem,the research of cobalt-elimination technology has been conducted through effective technical measures.To bring the performance of the diamond compact into full play,a type of integral drill bit which combines diamond compact and roller cone has been under research and it has been playing a remarkable role in shale gas drilling.

Keywords:diamond compact;integral drill bit;dentate compact

作者简介:赵尔信(1941-),男,教授级高工,从事地质钻探、科学钻探、环境钻探、海洋钻探。Zhaoex@bjiee.com.cn。

收稿日期:2016-02-04

中图分类号:TQ164

文献标识码:A

文章编号:1673-1433(2016)02-0050-04

引文格式:赵尔信.金刚石复合片的现状及新的应用范围[J].超硬材料工程,2016,28(2):50-53.