基于CFD软件的发泡模具清扫系统流场分析

2016-04-26刘金铁

刘金铁

(武汉软件工程职业学院 机械工程系 湖北 武汉:430205)

基于CFD软件的发泡模具清扫系统流场分析

刘金铁

(武汉软件工程职业学院 机械工程系湖北武汉:430205)

摘要为了提高发泡模具的清洗效率,设计时考虑使用风力清扫的方法对模具进行清洗。由于风力清扫系统流场分布情况较为复杂,利用CFD(计算流体动力学)流体力学分析软件,将不同几何参数计算结果进行对比,确定了进风口与出风口之间的距离,角度以及风口与传送带上模具的距离,使得模具达到较好的清扫效果,在发泡模具的清扫中具有较高的实用性。

关键词模具清扫;CFD;流场分析;参数对比

模具是可以重复利用的工件,每次使用都会对模具本身造成一定的损伤,而对于发泡模具来讲,模具内表面会残留下一部分发泡残渣[1]。为了提高发泡模具的再次使用时的效果,必须对残渣进行处理,目前国内外常用的模具清扫方式就是机械清洗和化学清洗,随着科学技术的发展,目前出现了新的清扫方式,如激光清洗技术,干冰清洗技术,但很少有利用风力进行清扫的设备[2-3]。由于风力清洗没有添加任何清洗剂,因此也不会对模具产生化学损伤,另外风力清洗不受模具外型的限制,都能得到很好的清扫效果,与人工清扫相比,大大提高了清扫的效率,而且降低了洗净后的不良率[4]。本文主要研究的是对风机的不同进出风口入射角度,不同进出风口的距离以及距离下方模具不同的高度进行分析,得到最优解,从而使得模具得到最佳的清扫效果,有效的提高生产质量和效率。

1发泡模具清扫回收系统模型分析

发泡模具清扫回收系统由风机,管道,过滤装置,支座,罩壳等组成。发泡模具生产现场为环形分布,为了方便操作和维修,生产过程中辅助机械设备不能放在环形的内部,因此,发泡模具清扫回收装置只能放在模具的外面,这就需要将管道在空间上进行三维布置,如图1发泡模具生产现场,待清理的发泡模具在传送带上以12.4m/min的速度移动,进入发泡模具清理回收系统后,开始进行清理工作,风机的出风口输出压力为5000Pa,通过三维管道传送到出风口上方,扩宽接头将出风口的宽度增加到800mm以适应传送带上模具的宽度,使模具宽度方向都能得到清理。

如图2所示,进风口A和出风口B,气流作用在发泡模具表面,将模具表面的残渣吹起,模具继续随传送带移动,整个模具表面都会得到清理,被吹起的残渣通过进风管道移动至进风口过滤装置,残渣被过滤回收到回收袋中,风机进风口处就会吸入纯净的空气,整个工作循环得以重复。

图1 生产现场

图2 清扫系统简图

2流体计算控制方程

2.1质量守恒方程

质量守恒定律可以表述为:单位时间内流体微元体中质量的增加等于同一时间内流入该微元体的净质量。按照这一定律,可以得出质量守恒方程[5]:

(1)

2.2动量守恒方程

动量方程的本质是满足牛顿第二定律。该定律可描述为:对于一个给定的流体微元,其动量对时间的变化率等于外界作用在该微元体上的各种力之和。依据这一定律,可导出X,Y,Z的方向动量方程为:

(2)

(3)

(4)

式中:p为流体单元体上的压强,Pa;τxx、τxy、τxz等是因分子粘性作用而产生的作用在微元体表面上的粘性应力τ的分量,Pa;fx、fy、fz为3个方向的单位质量力,m/s2,若质量力只受重力,且Z轴垂直向上,则fx=fy=0,fz=-g[5]。

3计算模型

在本研究中,建立了一个进风口和出风口的流场模型如图3,主要由压力进口和压力出口组成。在理论计算时,将防护罩下端与模具之间的间隙处理为壁面条件,从而为Fluent分析提供了可能。前处理中的二维几何模型使用三角形网格进行划分,进口处的边界条件为压力进口,出口处为压力出口条件,其余的处理为壁面条件。后处理使用基于有限元体积法的二维单精度Fluent求解软件进行求解,选择基于压力的半隐式求解方式,在求解参数的过程中根据模拟的实际问题选择流动方程(Flow)和湍流方(Turbulence),为了提高计算精度计算的离散格式均采用二阶迎风格式(Second Order Upwind)。

图3 计算模型

4结果与讨论

4.1不同参数条件下的流场分析

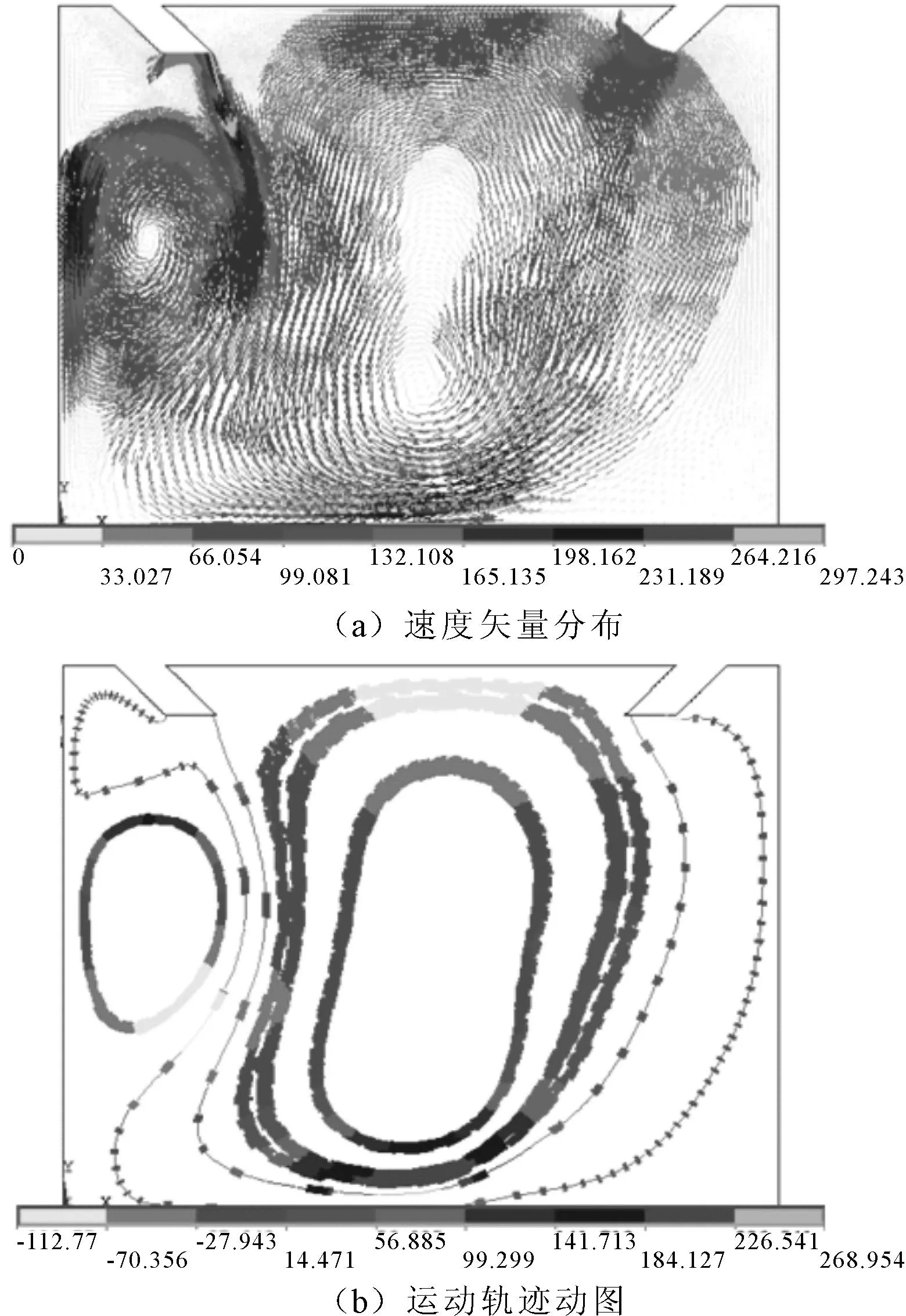

由于该发泡模具的宽度是一定的,所以只讨论清洗的高度和进出口距离,以及空气管的角度。根据清洗系统的实际工况,进口压力为5000Pa,出口压力为-5000Pa,在先前建立的计算模型下,讨论流场的分布情况。如图4为C=45°,L=50cm,H=55cm时系统内部的流场分布情况,从流场可以看出,清洗系统内部的空气矢量分布比较复杂,在进风口附近的位置还存在漩涡的分布情况,湍流也比较明显,在系统内部空气流速分布不均匀,涡流状态明显。

图4 流场几何条件C=45°,L=50,H=55时的流场分布情况

4.2不同参数条件下FLUENT分析的结果比较

通过设定9种不同的参数,计算得到九种条件下的速度分布、指定点的运动轨迹分布和模具上表面的速度分布。由计算结果可知,不同参数条件下都会存在涡流现象,这主要是模型建立时由于进出风口较小,而其余部位密闭的原因形成的,实际的生产现场,涡流现象会有所减轻。根据发泡模具清理回收系统研制过程中实际工况数据,生产现场二次清理时模具表面的残渣质量平均为20g左右,而将20g的残渣吹起的风速为10m/s,因此速度为10m/s及以上的速度所处的范围,是评价清理效果好坏的一个重要标准。因为涡流越大,导致在防护罩内残留的残渣也会越多,所以涡流场的大小是评判清理效果的一个标准。为了将上述参数进行综合比较,建立表格来分析最优解。每一组数据进行评分规则如下:漩涡数大于1,得-1分;涡流强度大得-2分,较大得-3分;风速大于10m/s区域,风速为0-5m/s得1分,每隔5m/s加1分;最高速度,0-40m/s得1分,每隔40m/s加1分。

表1 高度H的大小对清理效果影响的分析

表2 角度C的大小对清理效果影响的分析

通过表格数据对比,得到当进出口距离为55cm,进风口和出风口的角度为40°,距离模具的高度为45cm时,清理效果最好,数据如表4所示。如图5,在几何条件为C=40°,L=55,H=45时的流场分布情况。

表3 距离L的大小对清理效果影响的分析

表4 优化数据结果

图5 流场几何条件C=40°,L=55,H=45时的流场分布情况

5结论

通过运用流体力学计算软件,对发泡膜空气清洗系统进行流场分析,使得结果更加直观可靠,有利于分析风机相关问题,利用CFD流体力学有限元分析软件fluent,通过设定的不同参数之间的对比,确定了进风口与出风口之间的距离,进风口与出风口的角度以及风口与传送带上模具的距离,使得模具达到最好的清扫效果,说明了风力清扫在发泡模具的二次清扫中具有较高的实用性。Fluent软件在流体分析的应用,大大缩减了设计所需的时间,节约了生产成本,提高了清理效率。

参考文献

[1]孟磊.LFC法铸造叶轮的发泡模具设计和浇注工艺仿真[D].济南:山东大学,2012.

[2]薛将.发泡模具计算机三维设计系统开发管壳式换热器的优化设计[D].成都:四川大学,2001.

[3]管士飞.中大型蝶阀阀体发泡模具CAD及泡沫模样质量控制管式换热器的优化设计[D].武汉:华中科技大学,2005.

[4]李汉堂.关于模具和清洗的最新动向[J].世界橡胶工业,2011,(1):25-32.

[5]沙丁欧.木材干燥室内部风速场的数值模拟与优化[J].南京林业大学学报,2016,(1):129-134.

(责任编辑:李文英)

Analysis of Foam Mold Cleaning System Flow Field Based on CFD Software

Liu Jintie

(Wuhan Vocational College of Software and Engineering, Wuhan 430205, Hubei)

Abstract:In order to improve the cleaning efficiency of the foam mold, the wind cleaning method is applied. As the wind sweeping flow distribution system is more complex, the different geometric parameter calculation results are compared,and the distance between the inlet and outlet,angle are determined by using of the CFD (computational fluid dynamics) hydrodynamic analysis software, so as to clean mold cleaning better. It is proved that wind cleaning system is practical in cleaning foam mold.

Key words:mold cleaning; CFD; flow field analysis; parameter comparison

中图分类号:TP391.77

文献标识码:A

文章编号:1671-3524(2016)01-0046-03

作者简介:刘金铁(1969~),男,大学本科,工程师.E-mail:eb-248@foxmail.com

收稿日期:2016-02-22