复杂环境下深孔控制爆破技术研究与应用

2016-04-25夏裕帅朱振江韦凯

夏裕帅 朱振江 韦凯

[摘 要]本文介绍了在距离居民楼仅15米范围内开挖基坑的控制爆破技术研究与应用情况。采用预裂爆破技术沿基坑边缘炸出裂缝,再用浅孔爆破技术沿基坑边缘炸出约2米宽的沟槽,基坑剩余部分采用深孔爆破技术实施爆破。根据控制爆破理论对孔网参数、钻爆参数进行精细设计,选择合理的爆破方向和延时时间,对不同距离处每个炮孔的单次起爆药量进行精细控制,并采用数字测振仪监测爆破振动数据,确保爆破振动强度被控制在安全范围以内。测振结果表明:沟槽可以有效减少爆破振动。

[关键词]复杂环境 ;基坑;振动监测;控制技术

中图分类号:TG80 文献标识码:A 文章编号:1009-914X(2016)14-0030-02

1.1 概述

本工程位于深圳市南山区蛇口东角头金世纪路与望海路交叉口东北角。拟建基坑为新建高层公馆的地下室,基坑长约100米,宽约40米,开深度约7.5 m,需爆破方量约 24000 m3。

1.2 周边环境

基坑东侧紧临废旧机械堆场;南侧距望海路约10米;西侧距金世纪路约25米;北侧距钢筋混凝土结构商用楼约15米。由于地处交通路口,来往人员、车辆较多,因此爆区环境十分复杂。详见图1爆区周边环境示意图。

1.3 工程特点及难点

爆区周围有商用楼、市政道路,周边环境十分复杂,既要保证正常施工,又要保证周围各种设施的安全。难点是距离商用楼仅仅15米,采用浅孔爆破方法,施工效率较低,采用深孔爆破技术,则爆破安全风险大。

2 爆破设计

2.1 爆破方案

由于爆区周边环境十分复杂,要最大程度地减少爆破有害效应对周围环境的影响,需要采用控制爆破[1-2]、精细爆破[3]理论和技术进行爆破方案的设计。设计原则是:

(1)沿基坑两条长边的轮廓线采用预裂爆破技术先炸出两条预裂缝;

(2)在靠近基坑两条长边和废旧机械堆场的地方选取宽2.1米的区域记为A区,采用浅孔爆破技术从地表向下分三层进行基坑掏槽爆破,形成宽2.1米,深7.5米的沟槽。A区爆破位置平面示意图见图2。

(3)对基坑余下部分采用深孔爆破技术,一次钻孔到底,实现快速施工,严格控制爆破振动强度和爆破飞石。爆破自由面朝向废旧机械堆场方向,向金世纪路方向后退式爆破施工。

2.2 爆破参数

2.2.1 预裂爆破参数

(1)钻孔直径:76mm;(2)孔距:0.7m;(3)孔深:8.0m;(4)线装药密度:250g/m;(5)单孔装药量:Q单=2kg;填塞长度1.5米。

2.2.2 沟槽爆破参数

(1)钻孔直径:D=42mm;(2)孔距:a=0.7m;(3)排距:b=0.7m;(4)孔深:L=2.8m;(5)填塞长度:l2=(20—30)D,取l2=1.3米;(6)装药长度:l1=L- l2=1.5m;(7)单孔装药量:Q单=1.2kg。

2.2.3 深孔爆破参数

(1)钻孔直径:D=76mm;(2)台阶高度:H=7.5m;(4)孔深:L =8m;(5)孔距:a=2m;(6)排距:b=1.5m;(7)填塞长度:l2=2.5米;(8)装药长度:l1=L- l2=5.5m;(9)单孔装药量:Q单=12kg。(10)单耗:q= Q单/abH=0. 5kg/m3。

3 装药结构

3.1 预裂爆破装药结构

预裂爆破炮孔中装药结构如下,把10条φ32乳化炸药绑扎在7.5米长的毛竹片上,底部1米范围内药量适当加强,其线装药密度取正常装药段的1.5倍。距离孔口附近1.5米长范围内装药适当减弱,其线装药密度取正常装药段的0.5倍。其余沿炮孔均匀分布,中间穿一根导爆索,导爆索长约7.5米。

3.2 沟槽爆破装药结构

(1)实际单孔装药量:每个炮孔均装6条φ32乳化炸药共1.2公斤。

(2)实际装药长度:l1=1.5—1.6m。

(3)实际堵塞长度:l2=1.2—1.3m。

(4)装药结构:采用孔内连续装药,以增大堵塞长度,有效控制爆破飞石。

3.3 深孔台阶爆破装药结构

采用孔内间隔装药结构,每个炮孔装φ60乳化炸药10条共12公斤,下部装6条,上部装4条,中间间隔1.5米用钻屑或者黏土填塞。

4 起爆网路

4.1 预裂爆破起爆网路

受爆破振动的限制,预裂爆破时必须逐孔起爆。100米长预裂缝需要分成数段形成。为了一次尽可能多地起爆炮孔,孔内选择用MS17段毫秒延期导爆管雷管(延时1200ms)起爆导爆索和炸药,孔外用MS2段毫秒延期导爆管雷管(延时25ms)进行传爆接力,每次可以起爆38个炮孔,形成26.6m长的预裂缝。4次预裂爆破就可以完成100m长的预裂缝。

4.2 沟槽爆破起爆网路

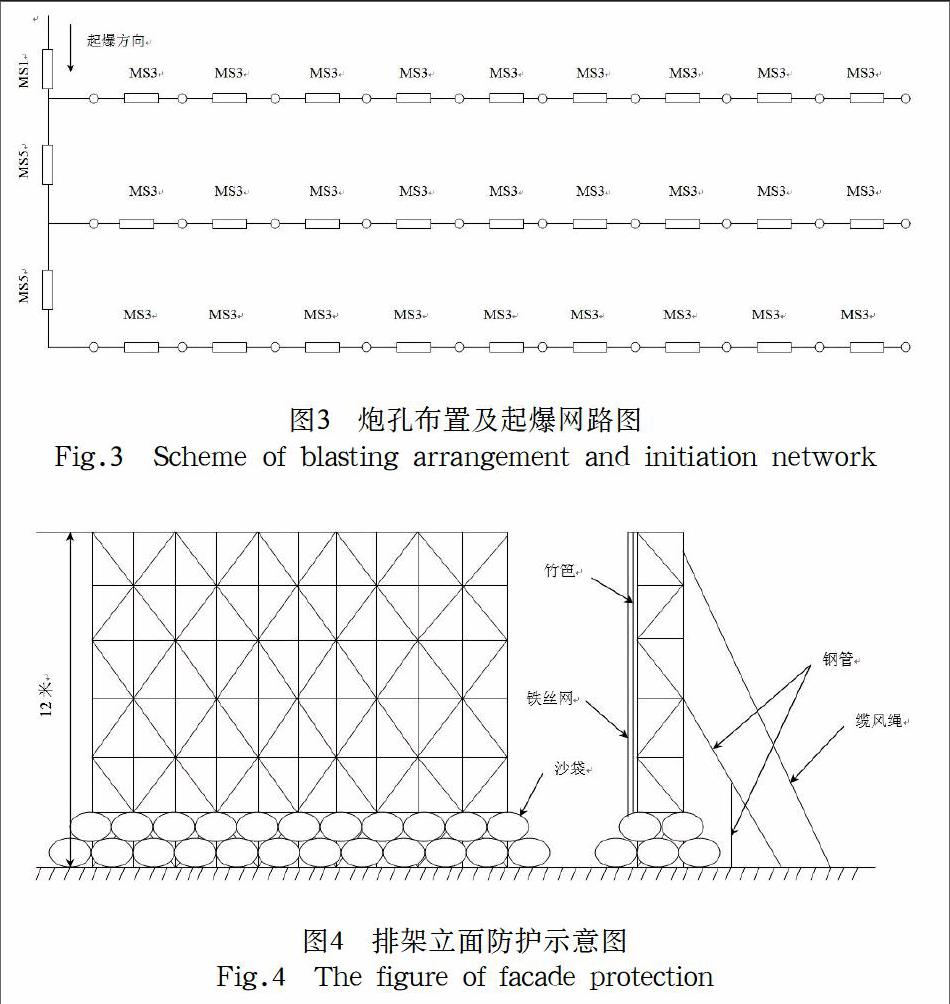

沟槽爆破时,每次爆破3排炮孔,每排30个炮孔。采用孔间延时和排间延时相结合的方法实施单孔单响,以减少爆破振动。孔内采用MS15段非电导爆管雷管,孔间传爆采用MS3段非电导爆管雷管,排间传爆采用MS5段导爆管雷管。整个起爆网路由两发电雷管引爆。炮孔布置及起爆网路图如图3所示。

4.3 深孔爆破起爆网路

每次爆破2排炮孔,每排14个炮孔。同样采用孔间延时和排间延时相结合的方法实施单孔单响,以减少爆破振动。孔内采用MS15段非电导爆管雷管,孔间传爆采用MS3段非电导爆管雷管,排间传爆采用MS5段导爆管雷管。

5 爆破安全分析

本工程主要采用深孔爆破,爆破有害效应是爆破飞石和爆破振动对周围商用楼和市政道路的影响。通过控制最大单响药量,降低爆破规模,调整爆破抵抗线的方向,加强覆盖等措施来避免爆破对周围商用楼和市政道路造成影响。

5.1 爆破飞石

深孔爆破个别飞石距离Rf的计算公式如下:

Rf=40D

式中:D—炮孔直径,单位英寸。

深孔爆破钻孔直径为φ76mm时,D=3英寸。代入卡式计算得:Rf =120米。当然,这是不进行防护的结果。根据《爆破安全规程》[4]的规定,爆破安全警戒距离的取值不小于200米。

5.2 爆破振动

5.2.1 安全振动控制标准

本工程周边的建筑物有市政道、商用楼房等等,商用楼为钢筋混凝土结构。《爆破安全规程》中对建筑物的爆破振动安全允许标准作了如下规定:工业和商业建筑物3.5~4.5cm/s;因此,对商用楼附近爆破区取3.0cm/s作为建筑物的爆破质点振动速度允许值也是合理的。但是建筑物距爆破区较近,所以仍必须精心组织每一次爆破施工,加强控制,确保工程安全。

5.2.2 爆破振动控制措施

(1)采用多段毫秒微差爆破技术,严格控制最大段装药量。

(2)保证钻孔的垂直性,减少钻孔偏差

(3)通过试验,选择合理的单位耗药量。

5.2.3 爆破安全允许最大单响药量

最大单响药量可根据下式计算,

Q=R3(V/K)3/α,

式中:Q为最大单段爆破药量,kg; R为爆心到被保护对象的距离,m;V为保护对象所在地安全允许质点振动速度,cm/s;K、α为与爆破点至保护对象间的地形、地质条件有关的系数和衰减指数。

根据《爆破安全规程》的表2中的数据结合现场地质条件, 取R=15m,V=3.0cm/s ,K=150,α=1.8代入上式,可以计算出Q=4.97kg。

6 爆破安全措施

6.1 预防飞石的安全措施

6.1.1 立面防护

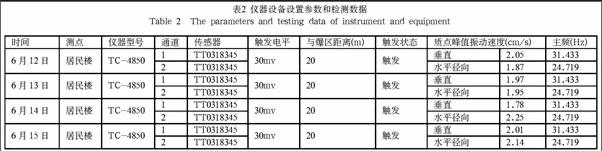

为确保安全,根据本工程周边的环境条件,在开挖红线外四周搭设12米高双排钢管防护排架。先挂两层竹笆网,然后再挂一层2×2cm铁丝网。在外侧,用钢管做斜撑,并系好缆风绳,保证其稳固可靠,并在排架下部码2米高、1.5米宽的砂土袋挡墙,以加强排架稳定性。防护排架经验收合格后才允许进行爆破施工作业,并在施工作业期间及时检查,发现问题及时加固处理。排架立面防护图见图4所示。

6.1.2 表面覆盖防护

根据爆破区域距建筑物的距离,采取不同的表面覆盖防护措施。距建筑物20米范围内采用四层覆盖防护,即:孔口盖沙袋、铺铁丝网、铺竹笆 、 压沙袋。距建筑物20-40米范围内采用三层覆盖防护,即:孔口盖沙袋、铺竹笆、压沙袋。距建筑物40-60米范围内采用两层覆盖防护措施,即孔口盖沙袋、铺竹笆。每次爆破作业,应严格认真进行爆破飞石的防护,确保爆破作业的安全。

6.2 爆破振动监测

6.2.1 测振使用的仪器、设备

采用测振仪对爆破振动进行监测[5],本项目爆破振动监测使用的主要设备、仪器见表1。

6.2.2 测点选择及仪器安装

为了保证信号源的同一性,传感器安放在楼房底层地面上,传感器与地面尽量粘结牢固,水平传感器的方向指向爆源。

6.2.3 振动监测对应的爆破参数

本次测振对应的是深孔爆破,测点距离爆破中心20m,炮孔深度8.0m,爆破总药量为168kg,最大一段单响药量是12kg。

6.2.4 检测数据

仪器检测的数据如表2所示。

6.2.5 实测值与计算数据的比较

(1)计算值

当R=20m,Q=12kg,K=150,α=1.8时,可以计算出V=3.03cm/s

(2)实测平均值

根据表2知,垂直振动平均值:1.95 cm/s;水平径向平均值:2.05 cm/s。

(3)二者的比较

在垂直方向上,实测值比计算值小35.64%;在水平径向上,实测值比计算值小29.70%;通过实际测量发现按照式Q=R3(V/K)3/α计算的垂直振动值比实测值小35%,水平径向振动值比实测值小30%。

7 爆破效果和总结

本次爆破采用深孔控制爆破技术对建筑物近区(最近15m)的基坑进行爆破开挖,严格实行一孔一段的毫秒微差起爆技术,取得了满意的结果,现总结如下,可供类似工程爆破作业参考。

(1)在建筑物近区是可以进行深孔爆破的,关键是如何控制好单段起爆药量,采用精细控制爆破技术是实现此类工程爆破安全作业的技术保障。

(2)通过对爆破近区多爆源条件下(深孔爆破)爆破安全振动的实时监测以及与萨氏公式计算结果的比较,可以得出理论计算的数值偏于保守,在相同药量和距离条件下,爆破振动峰值的实际测量结果比理论计算结果大约要小30%。这样,使用理论计算结果作为安全控制标准更加可靠、安全,即使有个别振动波叠加的情况,也能使得最大峰值小于实际安全标准值。

(3)本文介绍的精细控制爆破技术可以供类似条件下爆破工程设计和施工管理参考。

参考文献

[1] 汪旭光.爆破设计与施工[M].北京:冶金工业出版社,2011:252-255.

[2] 于亚伦.工程爆破理论与技术[M].北京:冶金工业出版社,2004:122-125.

[3] 谢天启.精细爆破[M].武汉:华中科技大学出版社,2010:1-10.

[4] GB 6722-2014爆破安全规程[S].北京:中国标准出版社,2014.

[5] 宗琦,汪海波,周胜兵.爆破地震效应的监测和控制技术研究[J].岩石力学与工程学报.2008,27(5):938~945.