悬吊式发电机组下导摆度增大原因分析

2016-04-25杨应武阿坝水电开发有限公司四川成都610041

杨应武(阿坝水电开发有限公司,四川成都610041)

悬吊式发电机组下导摆度增大原因分析

杨应武

(阿坝水电开发有限公司,四川成都610041)

摘要:悬吊式发电机组推力轴承与主轴采用间隙装配,使整个转动部分悬吊,有利于机组自垂直以及轴线的调整,因而得到广泛应用。本文对某电站悬吊式发电机组下导摆度增大的原因进行了分析和探讨,也为同行提供了参考。

关键词:发电机组;下导摆度;增大原因

1前言

悬吊式发电机组推力轴承与主轴采用间隙装配,使整个转动部分悬吊,有利于机组自垂直以及轴线的调整,因而得到广泛应用。目前这种结构广泛应用于大中型混流式、轴流转浆式水轮发电机组中。但在实际的应用过程中,此结构形式的发电机组下导或上导摆度常出现偏大现象,而且不易找出原因。笔者以某水电站1号悬吊式发电机组为例,对下导摆度偏大原因进行分析和探讨,并提出了排查方法,以供同行借鉴。

2机组概况

2.1主要技术特性

某电站安装3×40 MW混流式水轮发电机组,发电机为悬吊式。机组轴瓦由上导、下导、水导以及推力瓦组成。其中,推力瓦为塑料分块瓦,其余为巴氏合金分块瓦。

水轮机主要特性参数:

型号:HLA722-LJ-332

额定水头:58.5 m

最大水头:76.3 m

最小水头:55.7 m

额定流量:77.94 m3/s

额定出力:41.24 MW

额定转速:187.5 r/min

发电机主要特性参数:

型号:SF40-32/6500

额定功率:40 MW

额定电压:10.5 kV

额定电流:2 587.5 A

飞轮力矩(GD2):≥3 000 t×m2

推力轴承负荷:4.4 MN

型式:悬式

2.2机组运行情况

1号机组2008年12月并网发电。2012年5月完成首次A级检修,A修前共运行20 949 h,备用8 979 h。A修完成后至今共运行18 517 h,备用9 971 h。

3机组检修后的现象

3.1机组修前修后以及3台机组等负荷下技术数据

(1)机组检修前后数据,见表1。

表1 72 h试运行后数据

(2)电站3台机组等负荷下振动摆度对比(有功40 MW),见表2。

表2 振动、摆度对比

根据振动摆度及瓦温修前修后数据以及等负荷下3台机组振动及摆度数据的对比,1号机组在修后下导摆度增大,机组振动略大于其余2台机组,特别是顶盖排水管振动,1号机组远大于2号机组。水车室及尾水锥管噪音大于其余2台机组。机组运行1个月后,顶盖排水管全部开始破裂,有一根甚至断落。

3.2 1号机组A级检修主要缺陷处理

(1)顶盖排水管的更换。机组检修时发现六支机组顶盖排水管不同程度均出现气蚀现象,其中有4根气蚀深度已经穿透管壁。根据气蚀程度,检修单位将其全部割除,采用不锈钢无缝钢管,焊接和处理均在安装间进行。

(2)转轮泵板的修复。水轮机转轮拆除后,发现转轮叶片泵焊缝及本体开裂。经与厂家协调,召开专题分析会议,分析其产生原因为:

①焊缝裂纹为疲劳开裂,上冠内侧和外侧的刚度不一,变形量不一样,以及水力振动等因素,造成产生的应力从最薄弱的位置即Q235-A与焊缝融合处开裂。

②本体开裂是由于焊缝出现开裂后,由于交变应力的作用泵板本体出现开裂。

处理方式:现场修复方式。

3.3缺陷处理对机组振摆度的影响

(1)顶盖排水管更换为不锈钢管,但其管径与布置方式均未进行变动。变动后其运行方式和状态应恢复到原设计图纸。因此,顶盖排水管处理不影响振摆增大;

(2)叶片泵的修复采用现场修复方式,即将原焊缝清根后重新补焊,泵板本体开裂的部位进行打磨,将裂纹处抛开进行修复焊接。焊接完成后对焊缝进行修磨,因此不存在由于焊接原因造成转轮不平衡的现象。

根据上述分析,机械部分的缺陷处理不存在影响机组振动或摆度增大。

4机组摆度、振动增大的几种情况分析

4.1瓦间隙分配

根据1号机组A修数据,机组上导、下导、水导间隙分配分别为:0.24 mm、0.24 mm、0.26 mm。除上导外,间隙调整均按机组摆度进行分配的。因此,从分配数据上分析,下导摆度比修前增大不属于间隙分配造成的,水车室振动及噪音也应与此无关。

4.2油质劣化造成机组摆度变化

机组检修时,将机组油槽油全部排除并进行了过滤,过滤后经专业检测单位进行了检测,油质合格后方进行注油。

4.3机组转动部分与固定部分摩擦造成摆度变化

机组检修完成后对各部件进行了检测,均符合要求,在机组初次开机时,当大轴旋转后进行了全面检查,无异常情况。如若固定部分与转动部分摩擦,则机组在升速过程中,机组的摆度有明显的跳变,并且机组水导及上导摆度也会随之变化。

4.4下机架基础原因

下机架基础的位移或是基础不牢固将会影响下导轴承及水导轴承的摆度,但机组修前摆度满足要求,说明不存在下机架基础变化的原因。

4.5机组轴线调整不满足要求

机组转动部分的轴线质量的好坏,对整个机组摆度及振动有重要的影响。轴线问题主要体现在:

(1)3部导瓦的轴领是否在同一直轴线上;

(2)旋转中心是否与轴线重合;

(3)镜板与轴线是否垂直。

表3 机组轴线调整数据

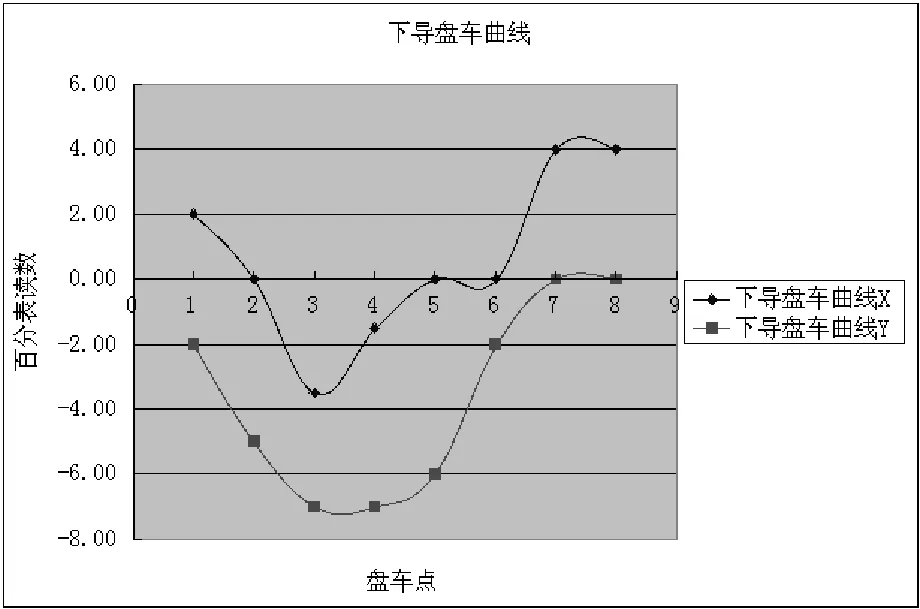

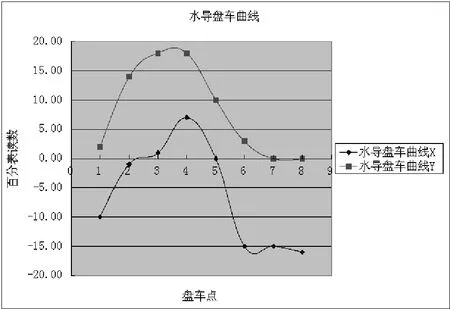

根据A修轴线调整数据(见表3),下导与水导最大相对摆度分别为:0.017 mm/m、0.027 mm/m,均满足规程规范要求。根据百分表读数其摆度曲线如图1、图2:

图1 下导盘车轴线

图2 水导盘车轴线

由摆度数值及曲线可知,轴线在规范范围内,但正弦曲线存在不规整现象。盘车时,大轴垂直度满足要求,机组处于自由状态,分析主要原因为镜板跳动产生的。引起镜板跳动主要有以下3个原因:

(1)镜板水平不符合要求;

(2)镜板受力不均匀;

(3)镜板自身刚度不够。

由于机组在修前运行工况一直较好,而检修过程中大轴垂直且镜板水平满足要求,据此,镜板受力不均匀可能性比较大。由于机组转动部分重量为140 t,而推力轴承采用塑料瓦,当推力轴承受力不均匀时,塑料瓦会及时调整受力平衡,因此,仅凭借推力瓦瓦温来验证镜板受力是不准确的。

4.6机组水力因素造成摆度变化

机组在运行过程中,旋转部分的重量以及转轮轴向水推力经镜板传递给上机架,径向水推力及机组旋转离心力经导轴承分别传递给各导轴承瓦架。因此当机组承受的水推力不平衡时,机组将会出现振动和摆度增大的现象。

(1)轴向水推力。此机组水轮机型号为HLA722C0 LJ-331,水轮机减压装置分别采用引水板(泵板)及顶盖排水均压泄水方式减压。因此当泵引水板被破坏时,则全部依靠顶盖排水管进行泄压。当机组顶盖排水管堵塞,机组引水板(泵板)向外引水能力降低,此时机组所承受轴向均压将发生变化,机组镜板及上机架所承受的轴向力将会增加且不均匀,此时机架扰动增大,镜板跳动增加。同时,机组摆度、振动将会增大,严重时会出现尖叫声。

1号机组在A修时,顶盖均压管由于气蚀严重进行了更换处理,在运行1个月后出现排水管断裂显现,漏水严重。为了保证机组安全运行,采取以下方案进行了整改。项盖排水管改造见图3。

图3 项盖排水管改造示意图

由于采取了减震措施,顶盖排水管运行状况得到缓解,但在上游侧2、3号排水管在运行2个月后仍出现焊缝开裂现象,其余管路未出现状况。根据理论分析及相似机组管路布置方式的对比,技改方案是可行的,其焊缝开裂漏水的管路,从前面数据可以判定,其排水管振动明显大于2号机组,因此由于水力因素产生的后果的可能性很大。2号机组顶盖排水管振动、噪音最小,但主轴密封漏水量最大,分析认为:2号机组顶盖排水环管已经堵塞,或部分堵塞,1号机组顶盖排水管个别堵塞,造成严重水力不平衡现象。

(2)当机组中心未满足要求时,转轮在止漏环处间隙不均匀,此时转轮径向所受水推力将出现不均匀现象。此时,机组同样会出现摆度、振动增大,机组噪音增大的现象。

4.7电气原因

造成机组振动及摆度大的原因主要为磁拉力不平衡造成:一是个别磁极线圈匝间短路使阻抗值不平衡;二是气隙不均匀,有大范围的磁极偏心。

4.8机组联轴螺栓伸长值不满足要求

从上端(发机轴)轴开始到水轮机转轮,整个轴线宏观上应为刚性轴,但微观上有一定的柔度。如果检修时水发联轴螺栓、水轮机大轴法兰联接螺栓伸长值偏小,增大了整根轴线的柔性。在下导轴承失去应有的支撑后,下导轴颈处在外力作用下出现较大的摆度,同时造成机组振动和噪音的增加。

5排查方案及应对措施

从上述情况分析,产生机组振动、噪音、摆度增大的原因很多,但排除明显因素后,主要原因可能为:机组轴线调整、电气原因、水力不平衡、机组联轴螺栓伸长值偏小。由于机组的振动会对机组产生较大损伤,长期运行甚至可能造成重要部件损害,产生较为严重的后果,为了确保机组安全运行,排除产生的原因更为重要,可采取的措施如下:

(1)顶机组转子,测量上机架上拱度。

(2)机组在备用、空转、空载、25 %负荷、50 %负荷、75 %负荷、100 %负荷下:上机架扰动、机组摆度、振动、噪音等数据测量,并与其余机组进行对比。

(3)将已有裂缝的顶盖排水管采取水管补漏器进行临时补漏。

(4)适当时候安排小修,将顶盖排水管在空载情况下引致排水沟,测量机组前后振动及噪音变化。同时采用灌水方式进行排查顶盖排水管是否被堵。

(5)测量止漏环间隙及空气间隙,推算机组是否在中心位置,确定上下是否同心。

(6)上述措施实施后仍不能分析出原因,则在适当时候安排对机组轴线进行重新检验。

参考文献:

[1]卢可正,汪俊.立式水轮发电机组振摆研究[J].四川水力发电,2009,28(Z).

作者简介:杨应武(1980-),男,工程师,从事水电站机械设备技术管理工作。

收稿日期:2015-08-31

DOI:10.13599/j.cnki.11-5130.2016.03.015

中图分类号:TV737

文献标识码:B

文章编号:1672-5387(2016)03-0051-04