某移动水泵车举升翻转机构可靠性分析

2016-04-25阙彬元厦门理工学院机械与汽车工程学院福建厦门3604福建侨龙专用汽车有限公司福建龙岩364099

杨 阳,韩 勇,阙彬元(.厦门理工学院机械与汽车工程学院,福建厦门3604;.福建侨龙专用汽车有限公司,福建龙岩364099)

某移动水泵车举升翻转机构可靠性分析

杨阳1,韩勇1,阙彬元2

(1.厦门理工学院机械与汽车工程学院,福建厦门361024;2.福建侨龙专用汽车有限公司,福建龙岩364099)

摘要:为了验证某移动水泵车举升翻转机构的可靠性,本文采用有限元方法建立其有限元模型,分析机构在15毅和90毅垂直工况下的应力分布,并根据疲劳强度基本理论、可靠性理论,综合水的流量、流速、重力等参数的影响,有效的评价举升翻转机构的疲劳特性和可靠性。分析结果表明,机构最容易出现疲劳失效的部位在翻转机构的固定底座上,最危险节点ID为node 11304,其循环次数、相对寿命和疲劳损伤度分别是2.344E5、5.392和4.274E-6;举升翻转机构的Von Mises应力最大为120.8 MPa,应力远低于材料本身的屈服强度,完全能满足可靠性强度要求。

关键词:举升翻转机构;有限元;疲劳强度;可靠性

1引言

为解决传统固定泵站基建投资高、使用受限制、使用时间短、管理维修费用高等问题,某公司开发了投资小、使用范围广、机动性强、设备人员利用率高的专业移动水泵车,适用紧急排涝、清理污水、消防应急、农业灌溉、应急抽排水、抗旱供水等多领域[1-5]。其配备的自主研发设计的举升翻转机构装置,改变原来的工作机构缺限,在机构中选用举升油缸,合理设计可多角度翻转的翻转架机构总成,不仅解决了险地纵深推进的问题,而且翻转机构装置可以随回转平台向后推移,使原本底盘紧凑的布置空间得到缓解,再通过固定于上平台翻转机构的翻转架翻角,简化传统需借助人力的吊装机构,实现多角度险地供抢排取水的技术创新[6-10]。

本文以该公司的举升翻转机构为研究对象,在研究和了解其工作原理的基础上,基于该机构的三维模型建立了有限元模型,综合考虑水的流量、流速、重力等参数的影响,对两种极限工况下的应力分布情况进行仿真。最后根据疲劳强度理论、可靠性理论和仿真结果,分析验证该机构的疲劳特性和可靠性。

2举升翻转机构的工作原理及模型的建立

2.1工作原理

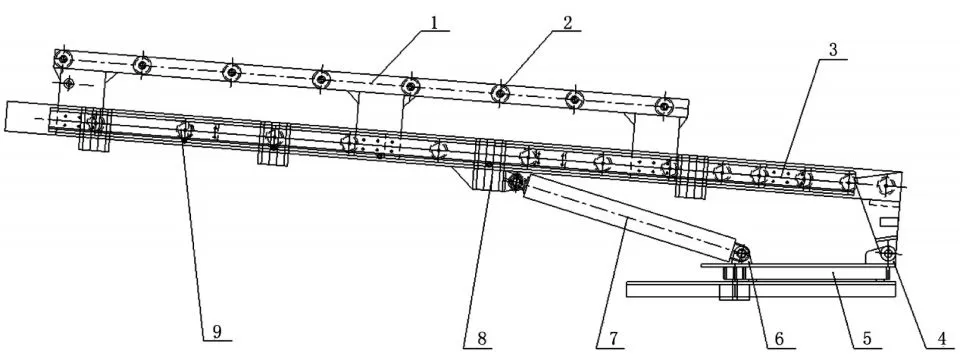

举升翻转机构主要由翻转下支架、翻转上支架、举升油缸、翻转支座组成。图1为该公司的移动水泵车举升翻转机构装置的结构简图。

图1 侨龙移动泵车举升翻转机构示意图

举升翻转机构的工作原理是当移动水泵车在险地需成角度或垂直取水时,先让油缸平移机构把回转平台推向车尾端所需位置,然后通过举升油缸7、举升翻转下支架9,使之绕着翻转支座4与车体成角度匀速向车后端方向旋转,当翻转上支架1翻转至所需取水位置的角度时,举升油缸7停止工作,再由拖链支柱2、轴承3完成伸缩升降机构的工作流程,最终将带有排水管的潜水泵移至积水处完成险地取水。

取水工作完毕后,伸缩升降机构将带有潜水泵的排水管在翻转上支架的辅助机构配合下,进行回升收缩,再通过举升油缸7的收缩,使翻转下支架9绕着翻转支座4与车体成角度匀速向车前端方向旋转,当翻转下支架9降至纵向水平的初始位置时,举升油缸7停止工作,整个举升翻转的工作流程结束。

2.2仿真模型的建立及参数

本文在CAD三维模型的基础上,对举升翻转机构进行有限元网格划分。网格主要采用四面体实体单元和四边形壳单元进行模拟,其单元质量严格控制在行业标准内。最终,有限元模型的节点总数为168 604个,单元总数为317 833个。其中实体单元数为212 182个,壳单元数为104 737个。图2为举升翻转机构的有限元模型。

图2 举升翻转机构的有限元模型

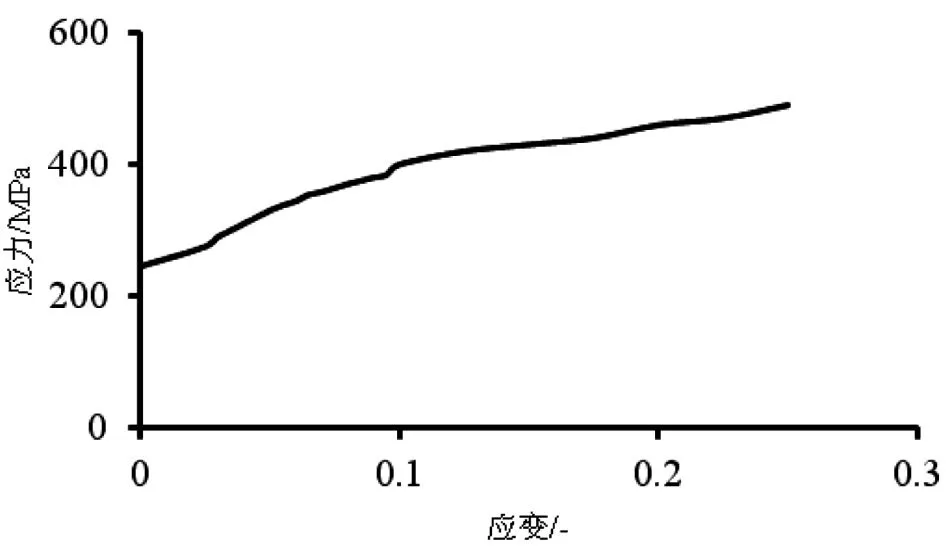

该机构主要采用Q235钢,材料特性如表1所示,其真实应力-应变曲线如图3所示。

表1 Q235材料参数

图3 Q235钢真实应力-应变曲线

2.3边界条件

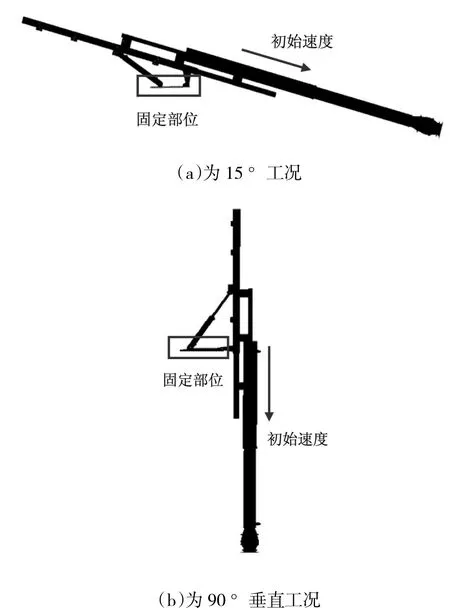

由于本文考量的主要是举升翻转机构为15° 和90°垂直这两种极限工况,其主要动力来源于工作时水流的速度。根据工作时的水流量和伸缩管的横截面积算出水流速度,计算公式如下:

其中,Q为水的流量,A为伸缩管的横截面积。

经过计算得出水流速度为4.2 m/s,将举升翻转机构的底座固定,将速度赋予在伸缩管上,赋予整个模型重力。图4为边界条件示意图,其中图(a)为15°工况,图(b)为90°垂直工况

图4 边界条件示意图

2.4疲劳分析理论

由于本文研究的举升翻转机构疲劳破坏时材料仍处于弹性区域,属于高周疲劳[11]的范畴,故采用名义应力法对举升翻转机构进行疲劳分析[12、13]。

使用名义应力法进行疲劳寿命计算时,主要步骤如下:

(1)确定结构中的疲劳危险部位;

(2)求出位点部位的名义应力和应力集中系数;

(3)根据载荷谱确定危险部位的名义应力谱;

(4)应用疲劳累积损伤理论,求出危险部位的疲劳寿命。

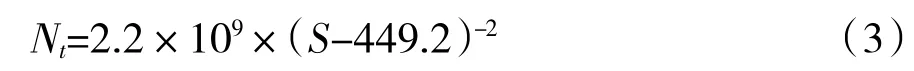

疲劳分析的关键就是确定S-N模型。因为本文研究的举升翻转机构采用的是Q235材料,利用数值统计理论,经假设检验,可确定其分布为正态分布。从而确定其应力型S-N关系为:

式中:Nf-疲劳寿命,S-疲劳应力幅,A、SC-材料常数。Q235的S-N曲线如图5所示。

图5 Q235 S-N曲线

3结果分析与讨论

3.1有限元应力分析

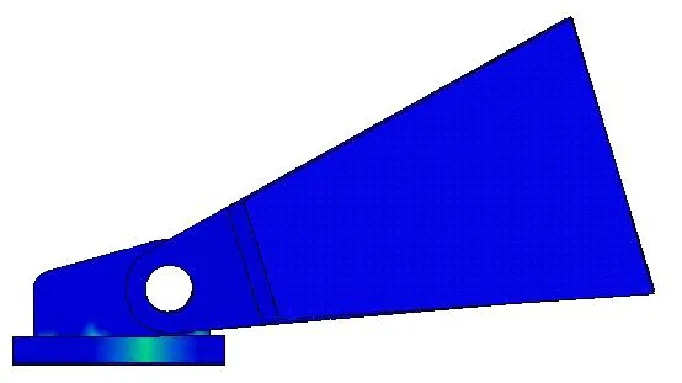

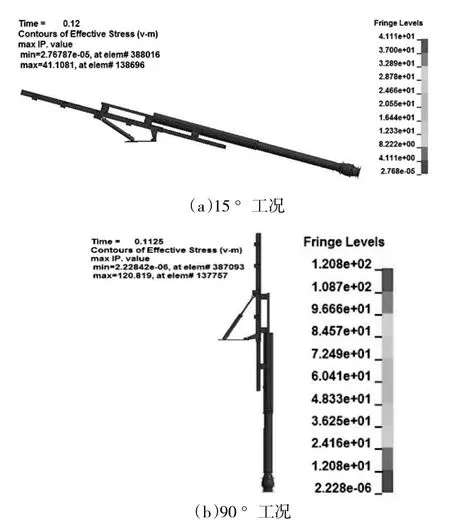

从仿真结果看出最大应力出现在翻转装置的固定底座处(如图6所示),图7是举升翻转机构的Von Mises等效应力图。其中,图7(a)是15°工况下VonMises等效应力图,图7(b)是90°工况下Von Mises等效应力图。

图6 最大应力出现处

从图7可以看出,在重力和载荷的共同作用下,举升翻转机构在90°垂直工况下的Von Mises等效应力大于15°工况,发生位置在翻转装置上。举升翻转机构的Von Mises等效应力最大值为120.8 MPa,位置为铰链位置的37 824号单元上。

3.2疲劳强度分析

根据参考文献[14],材料Q235对应存活率为95% 的p-S-N关系为:

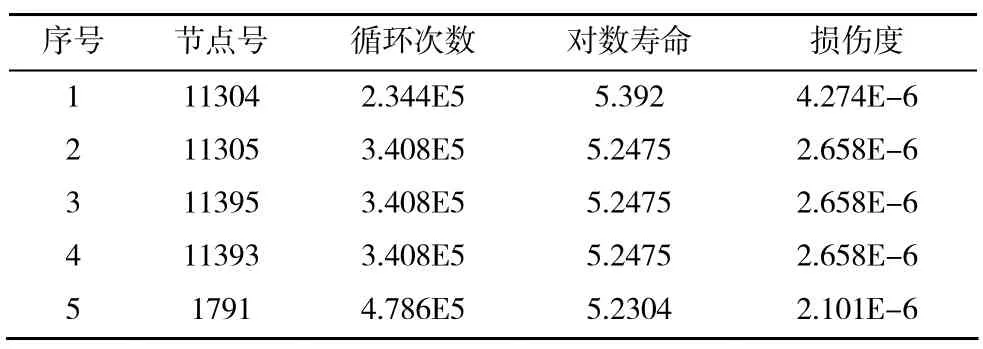

根据线性疲劳累积损伤理论的知识,举升翻转机构在每受到一次载荷循环的疲劳损伤是一样的[15-17]。本文采用载荷谱为常幅谱[18],运用专业软件,根据S-N曲线,结合仿真结果中各个零部件内所有点的应力应变信息,求得每一点的疲劳寿命,对整个结构的损伤度分布进行评估。经过分析,最危险节点的循环次数和疲劳损伤度情况如表2所示:

图7 举升翻转机构的Von Mises等效应力图

表2 最危险节点的循环次数和疲劳损伤度情况

从表2中可以看出,最危险节点为11304号节点,其循环次数最少,为2.344E5;同时它的损伤度为4.274E-6,相对寿命是5.392,是所列的单元列表中损伤度最大的一个。该节点位于后排翻转装置的固定结构上,原因是该处为整个伸缩管和滑移机构的支撑点,同时支座与平台接触面积较小,容易受力集中。用疲劳损伤度来判断,此处是疲劳强度最低的地方。

3.3可靠性分析

举升翻转机构设计时要求在极限工况下,最大应力小于材料的极限应力。由仿真分析可知翻转装置固定位置受力最大,最容易失效。由于该位置使用的是Q235材料,基于此,定义举升翻转机构的可靠性的功能函数为:

其中,Fmax——机构在极限位置工作的最大应力;F0——Q235材料的极限应力。如果Fmax超过极限应力,则机构将会失效,如果Fmax远小于极限应力,则机构安全。

从仿真结果分析结合可靠性功能函数可以得出,举升翻转机构的米泽斯等效最大应力值仅为120.8 MPa,机构的应力水平较低,在现有要求下强度完全能满足。

4结论

本文基于弹性力学有限单元法理论、相关可靠性及疲劳强度理论,建立了某移动水泵车举升翻转机构的有限元模型,运用疲劳强度理论计算,以及相关的可靠性和疲劳强度理论知识,对举升翻转机构的可靠性和疲劳强度进行了分析、评价。主要结论如下:

(1)经过有限元计算,该举升翻转机构的翻转装置由于受力面积小,应力集中等因素的原因,某些区域应力较大,疲劳寿命较低。11304号节点的循环次数最少,为2.344E5,相对寿命是5.392。

(2)由于举升翻转机构的Von Mises等效最大应力值仅为120.8 MPa,远小于材料的极限屈服应力,因此机构可以有效安稳的运行。

参考文献:

[1]邓波,周龙才,陈坚.移动式泵装置研究及应用综述[J].中国农村水利水电,2010(8):157-160.

[2]张志民,张力伟,唐利剑,等.移动泵装置技术开发及应用[J].泵站技术,2008(3):19-21.

[3]朱兆华,陈裕伟,古智生.移动式潜水泵的研制与应用鉴定资料汇编[R].广州:广东省水利厅农村机电局,2007.

[4]福建侨龙专用汽车有限公司.移动式泵站系统——“龙吸水”3000排水抢险车[J].中国水利,2010(1):67.

[5]PAR C H.Sprinkler Irrigation[M].Maryland:Sprinkler Irrigation Association,1975:122-135.

[6]傅琳,董文楚,郑耀泉.微灌工程技术指南[M].北京:水利电力出版社,1988.

[7]赵文军,冯晓莉,陈利,等.移动泵站的形式比较与选用[J].人民黄河,2012,34(6):114-117.

[8]孙沉.移动泵站在机电排灌中的应用[J].广东水利水电,2005( 5):22 -23.

[9]高峰.移动式液压泵车的研制开发[D].武汉:武汉大学,2005:13-16.

[10]马素坡.应急抢险车的开发与应用[J].中国防汛抗旱,2012,22 (5):80.

[11]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[12]赵少汴.抗疲劳设计[M].北京:机械工业出版社,1994.

[13]张向.疲劳寿命计算的全寿命方法[C]//中国航空学会飞机、发动机疲劳寿命学术讨论会.1986.

[14]徐亚洲,白国良.疲劳强度-寿命关系的概率密度演化方法[J].振动与冲击,2013,32(8):35-38.DOI:10.3969/j.issn.1000-3835.2013.08.007.

[15]王学颜,宋广惠.结构疲劳强度设计与失效分析[M].北京:兵器工业出版社,1992:34-36.

[16]陈军,刘成,王仲范.动态载荷峰值分布及疲劳损伤分析中的应用[J].振动、测试与诊断,2004(2):149-152.

[17]WIRSCHING P H,NGUYEN H P.Fatigue reliability:a reciew of recent advances[J].International Journal of Materials and Product Technology,2001,16:285-294.

[18]朱健,苏小平,陈本军.客车车身骨架准静态疲劳强度分析[J].机械设计与制造,2010 (9):99-101.DOI:10.3969/j.issn.1001-3997.2010.09.042.

作者简介:杨阳(1990-),男,研究方向:车辆工程。

收稿日期:2015-07-21

DOI:10.13599/j.cnki.11-5130.2016.03.014

中图分类号:U463.92

文献标识码:A

文章编号:1672-5387(2016)03-0047-04