遥控器外壳的快速热循环注塑成型有限元分析

2016-04-25王鑫,王静

王 鑫,王 静

(河南工程学院 机械工程学院,河南 郑州 451191)

遥控器外壳的快速热循环注塑成型有限元分析

王鑫,王静

(河南工程学院 机械工程学院,河南 郑州 451191)

摘要:以遥控器产品为例,基于Moldflow软件对产品快速热循环装置和模具建模,实现了快速热循环注塑成型的有限元分析,从v/p转换压力、密度、缩痕、翘曲等方面与常规注塑分析结果对比,发现快速热循环注塑成型能够降低充填压力、提高熔体流动性和产品质量、减少产品变形.

关键词:Moldflow;快速热循环;数值模拟;充填压力

在常规的注塑成型中,模具温度在整个成型周期基本保持恒定,而且模具温度比无定型聚合物的玻璃化转变温度或结晶聚合物的熔化温度低很多,导致在充填过程中,温度较高的聚合物熔体一接触到冷的模具壁就会冷凝,这种现象会带来如熔接痕、流痕、喷射痕、短射等一系列成型质量问题,于是快速热循环注塑成型技术应运而生[1].该技术是在塑料熔体注射前,让模具温度达到或超过塑料的玻璃化转变温度,然后再注射充填,当熔体充填完成转入保压后,迅速通入冷却液使模具温度降到熔体的热变形温度以下,最后取出产品.由于模具的温度很高,塑料能够很好地复制模具表面,形成表面光洁度高、无须后续喷涂处理的高光产品[2-4].

快速加热的方法很多,以透明遥控器产品为例,基于蒸汽加热和水冷却原理,利用Moldflow软件实现了对快速热循环过程的有限元分析,与常规分析结果对比,分析出快速热循环的成型特点,以期对生产实践进行指导.

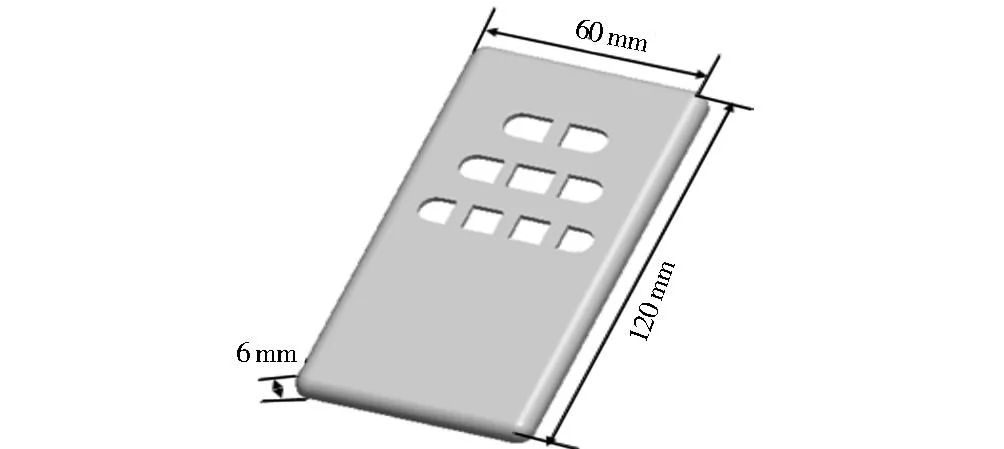

1产品结构

分析的产品为某一电器的遥控器产品,长宽高分别为120 mm,60 mm 和6 mm,壁厚约为2 mm,材料为透明PC,结构如图1所示.由于该产品是电子产品,对表面质量的要求较高,故采用快速热循环注塑成型技术.产品设计了两个浇口,设计网格边长为1 mm划分3D网格,网格匹配率为96%,符合分析要求,网格模型如图2所示.

图1 遥控器产品Fig.1 Remote control product

图2 网格分析模型Fig.2 Mesh analysis model

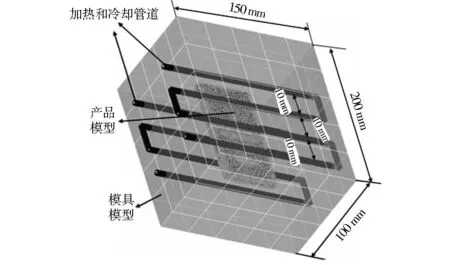

图3 快速热循环分析模型Fig.3 Rapid heat cycle analysis model

2分析模型和参数

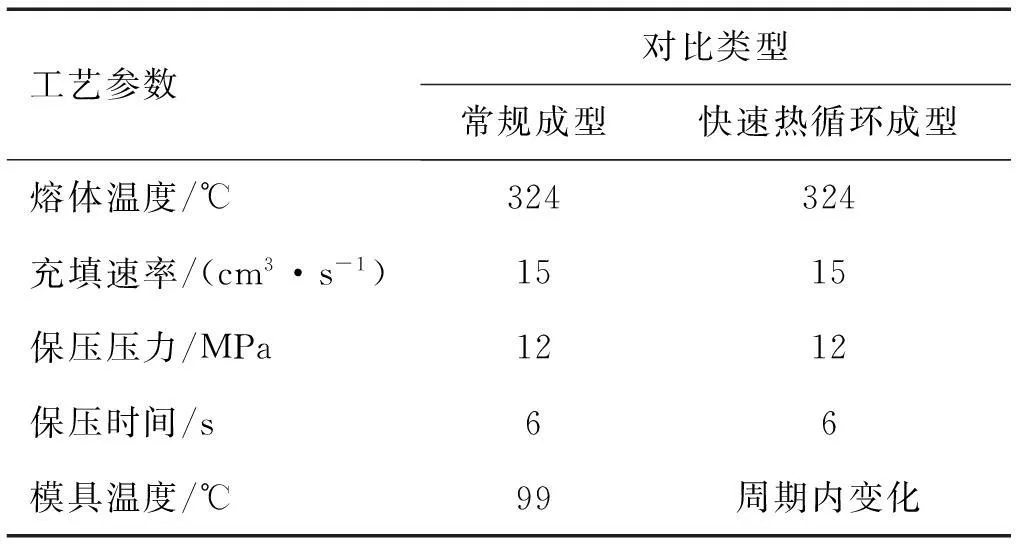

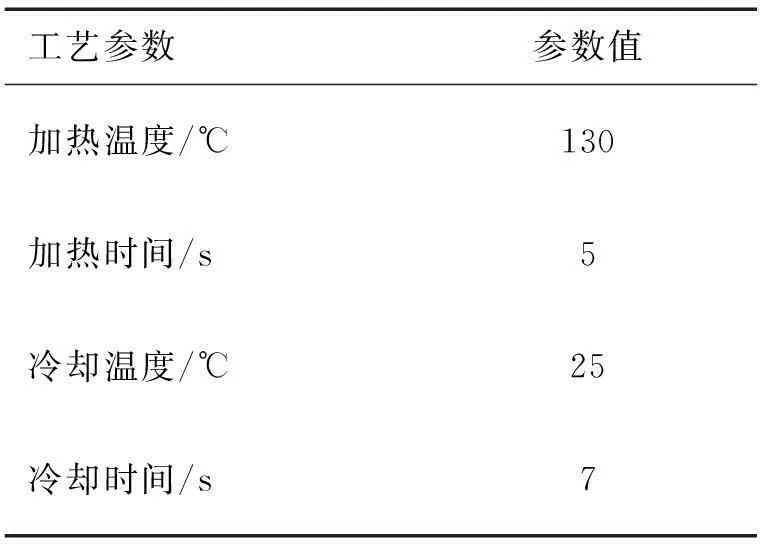

蒸汽加热快速热循环分析模型包含3个部分:加热和冷却管道、模具模型和产品模型.其中,加热和冷却管道用来实现模具的快速加热和冷却,如图3所示,加热和冷却管道直径为8 mm,距离产品高度设定为15 mm,沿产品宽度方向串联分布.对3部分划分网格后的有限元模型如图4所示.常规成型的分型模型不包含模具模型且只有冷却水道,如图5所示,产品和水路模型与快速热循环模型一样.按照材料的特点,工艺参数如表1所示[5],加热管道和冷却管道的温度设定如表2所示.

图4 快速热循环有限元模型Fig.4 Finite element model of rapid heat cycle

图5 常规分析模型Fig.5 Routine analysis model

工艺参数对比类型常规成型快速热循环成型熔体温度/℃324324充填速率/(cm3·s-1)1515保压压力/MPa1212保压时间/s66模具温度/℃99周期内变化

表2 快速热循环参数

3结果和讨论

速度/压力切换时的压力是指注塑机充填结束转入保压时刻的压力,该值是充填熔体的最大压力值,值越大说明充填压力越大,制件的残余应力越大,稳定性就越差[6],速度/压力切换时的压力结果见图6.由图6可知,在相同条件下,常规注塑成型时速度/压力切换时的压力值为14.16 MPa,快速热循环成型时速度/压力切换时的压力值为 12.38 MPa.快速热循环成型时速度/压力切换时的压力值比常规注塑成型小,说明在较高的模温下,塑料熔体的黏度下降,熔体流动更顺畅、更容易充满型腔,所以快速热循环注塑成型可以减少充填压力、节约成本,还可以改善塑料的充填性能.

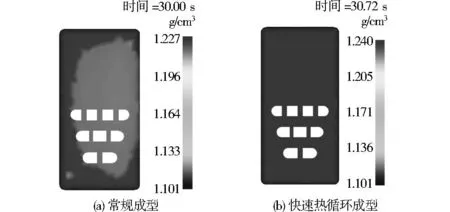

密度是制件的密实程度,制件越密实、越均匀,产品的质量就越好.常规成型与快速热循环成型的密度结果见图7.由图7可知,快速热循环注塑成型的产品密度最大为 1.240 g/cm3,比常规注塑成型稍大,而且从整个云图可发现,常规注塑成型产品的表面密度有明显的变化,快速热循环成型则较为平滑.这说明,虽然快速热循环注塑成型提高产品密度的幅度不大,但产品的密度更均匀,质量也更加均匀.

图6 速度/压力切换时的压力结果Fig.6 v/p transfer pressure results

图7 密度结果Fig.7 Density results

缩痕指产品表面出现下凹和边缘不平滑的情况,缩痕估算值越大,说明产品表面出现下凹、不光滑的现象越严重.常规成型和快速热循环成型的缩痕估值结果见图8.由图8可知,常规注塑成型制件的表面缩痕最大值为 0.058 6 mm,比快速热循环注塑成型制件的最高值0.019 3 mm 高0.039 3 mm.由此可知,快速热循环注塑成型产品的表面质量较高.

常规成型和快速热循环成型的翘曲结果见图9.由图9可知,相同工艺条件下,常规注塑产品的翘曲变形量的最大值为 0.670 0 mm,快速热循环注塑产品的翘曲变形最大值为 0.658 7 mm,比常规注塑的变形量稍小.

图8 缩痕估值结果Fig.8 Shrinkage mark results

图9 翘曲结果Fig.9 Warping results

4结论

利用有限元分析实现了快速热循环注塑成型的数值模拟.与传统的注塑成型结果对比,发现快速热循环注塑成型能够降低充填压力、提高熔体流动性、提高产品质量.

参考文献:

[1]谢作建.快速变模温注塑成型制品熔接痕的实验研究[D].杭州:浙江工业大学,2013:7-14.

[2]赵国群,王桂龙,李辉平,等.快速热循环注塑技术的研究与应用[J].塑形工程学报,2009,16(1):190-195.

[3]边智,谢鹏程,安瑛,等.注射成型快变模温技术研究进展[J].现代塑料加工应用,2010,22(5):48-51.

[4]HUANG M S,HUANG Y L.Effect of multi-layered induction coils on efficiency and uniformity of surface heating[J].International Journal of Heat and Mass Transfer,2010,53(11/12):2414-2423.

[5]董磊磊.带嵌件塑料件高光无痕注塑成型数值模拟研究及模具设计[D].青岛:青岛科技大学,2014.

[6]单言.Moldflow模具分析技术基础与应用实例[M].北京:清华大学出版社,2012:2-80.

Finite element analysis of the remote shell product by rapid heat cycle injection modeling

WANG Xin,WANG Jing

(CollegeofMechanicalEngineering,HenanUniversityofEngineering,Zhengzhou451191,China)

Abstract:In case of remote control products, through the modeling of products, rapid thermal cycle device and mold, rapid heat cycle molding was simulated based on Moldflow software, and the v/p transfer pressure, density, shrinkage mark, warping results were compared with conventional injection molding analysis results. The comparison found that rapid heat cycle injection molding can reduce the filling pressure, increase the melt fluidity, improve product quality, and reduce product deformation.

Key words:Moldflow; rapid heat cycle; simulate; filling pressure

中图分类号:TQ320.5

文献标志码:A

文章编号:1674-330X(2016)01-0038-04

作者简介:王鑫(1981-),男,河南南阳人,讲师,硕士,主要研究方向为模具CAD/CAE.

收稿日期:2015-07-12