纳秒激光辐照下石英基单层石墨烯的损伤特性*

2016-04-25李春宏周信达朱启华郑万国

李春宏,周信达,韩 伟,冯 斌,朱启华,郑万国

(中国工程物理研究院激光聚变研究中心,四川绵阳 621999)

2004年,英国曼彻斯特大学的Novoselov和Geim利用机械微应力技术(Micromechanical Cleavage)发现了第一种二维材料——石墨烯[1-2]。石墨烯是由sp2杂化的碳原子构成的二维蜂窝状晶体结构,作为石墨的单原子层结构,是构建其他维数碳材料的基本单元。单层石墨烯材料的厚度仅为0.335 nm,可以“卷曲”成零维的碳球(富勒烯)和一维的碳纳米管,多层堆积可以形成石墨烯薄膜、石墨烯纸和石墨。石墨烯的出现使碳质材料实现了从点(零维)、线(一维)、面(二维)到体(三维)的结合,成为包含富勒烯、碳纳米管、石墨烯、金刚石膜、石墨等不同维度碳材料的完整体系[3]。

作为典型的二维材料,石墨烯具有极其优异的性能,例如:单层厚度仅为0.335 nm,比表面积高达2 630 m2/g,力学性能最强(杨氏模量高达1.1 TPa),热导率最高(3~6 kW/(m·K)),载流子迁移率最高(2×106cm2/(V·s),是单晶硅的100倍),电流密度耐性最大(2×109A/cm2,是纯铜的100倍),光学性质优异(吸收率仅为2.3%,具有锁模特性)[4-6]。随着石墨烯优异性质和独特性能的不断发现,其潜在价值和应用领域被迅速挖掘和扩大。石墨烯优异的电学和光学性质使其有望取代硅基电子器件成为新一代碳基器件而广泛应用于低能耗、高电子迁移率的纳米光电子器件;超高的载流子迁移率和超大的比表面积使其在高灵敏度传感器、反应催化、储氢材料、储能材料和高性能锂离子电池等领域具有非凡的应用潜力;超高的力学性能和化学稳定性使其在复合材料如石墨烯纸等领域有重要的应用前景;此外,石墨烯的可饱和吸收特性使其可替代固体激光器中昂贵的吸收介质应用于超快速光子学,实现调Q和锁模[7]。

激光技术作为重要的材料加工技术,在能量密度(可达1022W/cm2)、空间尺度(可达1 nm)和时间尺度(可达飞秒级)等方面代表着现有加工技术的极限水平。最早关于激光与石墨烯相互作用的报道是2009年Krauss等人[8]利用低能量激光辐照石墨烯薄膜实现表面清洁与分解作用。自此,激光技术辅助石墨烯材料及器件的制备与加工工艺得到了学界的重视。由于激光束作用于石墨烯材料的物理效应与传统方法有本质的区别,因此取得了前所未有的效果。探索激光束与石墨烯相互作用的规律与机制对于石墨烯器件化具有重要的意义。石墨烯材料在激光作用下的材料响应和能量耗散机制,包括结构和微观形貌稳定性等物理规律的研究至关重要。石墨烯材料在电子束、X射线等射线束辐照下产生的缺陷和结构破坏能够改变电导率、热导率等核心性能,大量的研究工作集中于此[9-10],但是对于单层石墨烯材料在三倍频紫外纳秒脉冲激光辐照下的实验研究却鲜见报道。

本研究采用化学气相沉积法在金属铜箔基底上生长高质量的单层石墨烯材料,然后采用湿化学方法将石墨烯转移到石英玻璃基底上,基于强激光损伤测试标准平台测试单层石墨烯的透过率变化和激光损伤阈值,利用相衬显微镜(Phases-Contrast Microscopy,PCM)和扫描电子显微镜(Scanning Electron Microscopy,SEM)分析激光辐照后石墨烯的损伤形貌和微观结构。

2 样品制备与测试

2.1 单层石墨烯样品的制备

采用化学气相沉积法,以高纯甲烷气体为碳源,以高纯铜箔为基底和催化剂,实现了石墨烯的大面积连续生长。在石英管式炉中通入流动的高纯氩气作为保护气体,加热至1 000 ℃,预热1 h后,通入甲烷气体,保温1~2 h,在铜箔表面沉积一层均匀的石墨烯。控制工艺参数,可获得高质量的单层石墨烯。经测试,石墨烯样品的面电阻小于300 Ω,单晶率大于97%。

石英基底材料选用Corning 7980紫外级石英玻璃,切割成型,尺寸为25 mm×25 mm×2 mm,经过精密光学抛光后,表面粗糙度小于1 nm。将抛光后的基底进行严格的清洗(包括去离子水清洗、无水酒精清洗和烘干等工序),去除表面残留的颗粒或污染物;加热PMMA(Polymethyl Methacrylate)试剂,熔融后均匀旋涂于石墨烯样品表面;随后利用0.5 mol/L的FeCl3溶液和盐酸混合溶液,刻蚀和溶解金属铜箔基底;待金属基底被彻底溶解后,置于去离子水中,反复清洗以去除附着的金属离子,从而将石墨烯转移到高精度抛光的石英玻璃基底上;最后加热去除PMMA,获得石英基单层石墨烯样品。

2.2 强光加载实验

基于强激光损伤测试标准平台,开展石英基单层石墨烯的辐照损伤实验。实验所用的激光器为Nd:YAG固体激光器,输出波长355 nm,脉宽5.8 ns,靶点光斑直径2 mm,时间波形及空间分布近似高斯分布。

按照激光损伤测试的国际标准(ISO 11254-1-2000)完成损伤阈值和损伤概率的测试。ISO 11254国际标准将PCM(放大倍数为150)下可观察到实验样品的不可逆转变化视为激光损伤。本研究采用R-on-1法测试石英基单层石墨烯的损伤阈值,采用1-on-1法测试损伤概率。R-on-1法是在样品的同一个位置点上辐照多发次脉冲,按照固定能量台阶由低到高逐发次提高辐照能量,直至该位置点出现可观测的损伤为止,观察到损伤现象的能量点记为R-on-1的损伤阈值,一般测量5个以上不同位置点的损伤阈值,本实验选取6个测试点。1-on-1法是在样品上的每一个测试点只辐照一次单脉冲,无论损伤发生与否,都移动样品并在其他测试点上以相同辐照水平再次辐照,重复进行,一般每个能量测试10个位置点,从低到高测试5个能量点。所有测试点均未观察到损伤现象的最大辐照能量密度记为样品的零概率损伤阈值,有一半的测试点出现损伤现象的辐照能量密度记为50%概率损伤阈值,所有测试点均发生损伤的最小辐照能量密度则记为100%概率损伤阈值。

2.3 透过率测试与形貌表征

透过率可用于表征单层石墨烯的结晶质量以及被激光辐照后对光的吸收率变化。采用Lambda 950型紫外-可见分光光度计测量石英基单层石墨烯样品的光学透过率,波长范围为200~1 100 nm。利用PCM观察强激光辐照单层石墨烯形成的宏观损伤形貌。考虑到激光脉冲辐照单层石墨烯形成的微观损伤在空间尺度上非常小,超出了PCM的表征能力,为此采用具有亚纳米空间分辨能力的SEM表征其微观结构。

3 实验结果与分析

图1 单层石墨烯样品的透过率曲线Fig.1 Transmittance curves of the as-preparedsingle-layer graphene samples

图1给出了两块石英基单层石墨烯样品和石英基底裸片的透过率曲线。由于制备参数的差异,两块石英基单层石墨烯样品的透过率有细微的差别。扣除石英基底的影响,计算出单层石墨烯对波长为550 nm光的实际吸收率为2.38%。石墨烯对光的吸收率取决于其精细晶格常数α,单层石墨烯吸收率的理论值为πα=2.3%。石墨烯在生长和转移过程中产生的各类缺陷会诱导吸收率增加,本实验制备的单层石墨烯的吸收率为2.38%,略大于理论值,说明实验制备的单层石墨烯样品的缺陷较少,结晶度很高。

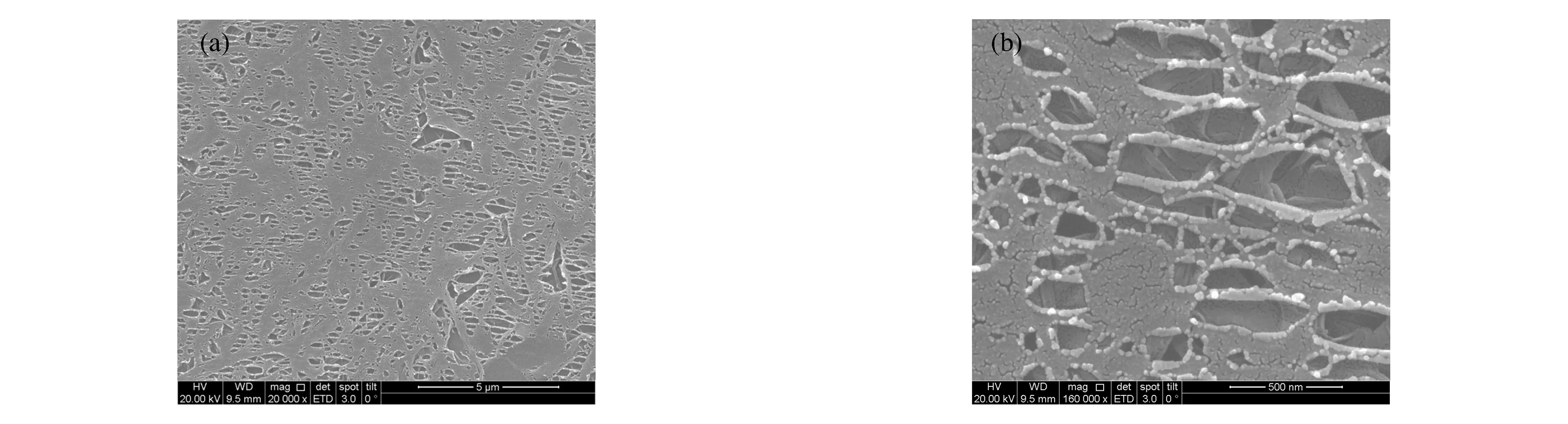

图2给出了石英基单层石墨烯样品的表面形貌和微观结构图像。从PCM照片可以看出,石英基底表面上的石墨烯为大面积连续生长,未发现明显的褶皱、破缺等缺陷。SEM图像显示,石墨烯生长均匀,无起伏,生长质量较好。

图2 单层石墨烯样品的表面形貌和微观结构Fig.2 Surface morphology and microstructure of the single-layer graphene sample

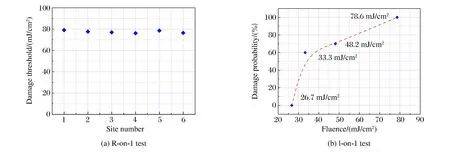

图3给出了石英基单层石墨烯样品的激光损伤阈值和损伤概率。从图3(a)可以看出:样品中6个测试点测得的激光损伤阈值非常接近,说明不同位置处的单层石墨烯质量均一,无明显差异;激光损伤阈值的平均值为78 mJ/cm2,说明对于面积为10 cm2的石墨烯样品,800 mJ的激光器输出能量便可满足加工要求,即应用激光束加工石墨烯的能量条件不高。由图3(b)可知,石墨烯样品的零概率损伤阈值仅为26.7 mJ/cm2,50%概率损伤阈值为30.0 mJ/cm2,100%概率损伤阈值为78.6 mJ/cm2。采用激光辐照调控石墨烯的核心性能时,可在26.7~78.6 mJ/cm2的能量区间内选择激光辐照能量。

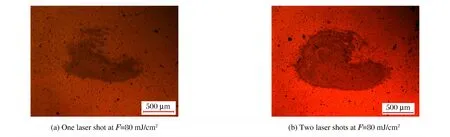

图4所示为PCM下观察到的单层石墨烯在激光辐照通量(F)为80 mJ/cm2时辐照损伤的宏观形貌,其中图4(a)和图4(b)分别为单发次和相同能量两发次激光辐照损伤图像。由图4可知,总体辐照损伤痕迹不明显,没有明显的破裂或断裂痕迹。对比图4(a)和图4(b)可以发现,当激光辐射由单发次增加至两发次时,烧蚀痕迹的尺寸明显增加,说明激光辐射次数的影响较为显著。

图3 单层石墨烯样品的激光损伤阈值和损伤概率Fig.3 Laser-induced damage threshold and damage probability of the single-layer graphene sample

图4 单层石墨烯样品的激光损伤形貌Fig.4 Laser-induced damage morphology of the single-layer graphene sample

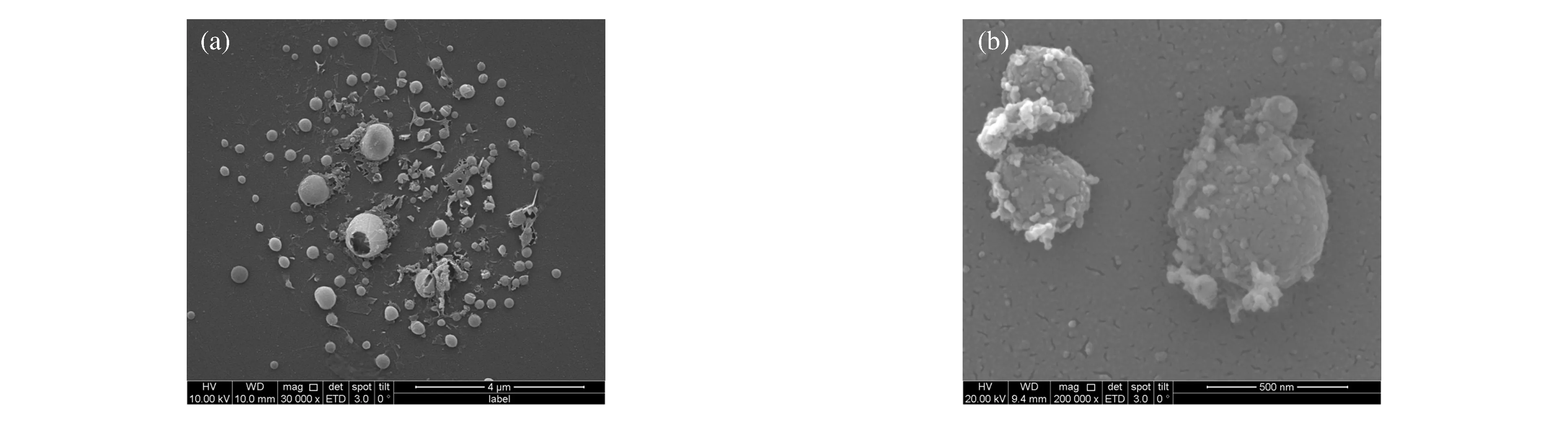

图5 单层石墨烯样品的激光损伤微观结构(F=33 mJ/cm2)Fig.5 Microstructure of the laser irradiated single-layer graphene sample (F=33 mJ/cm2)

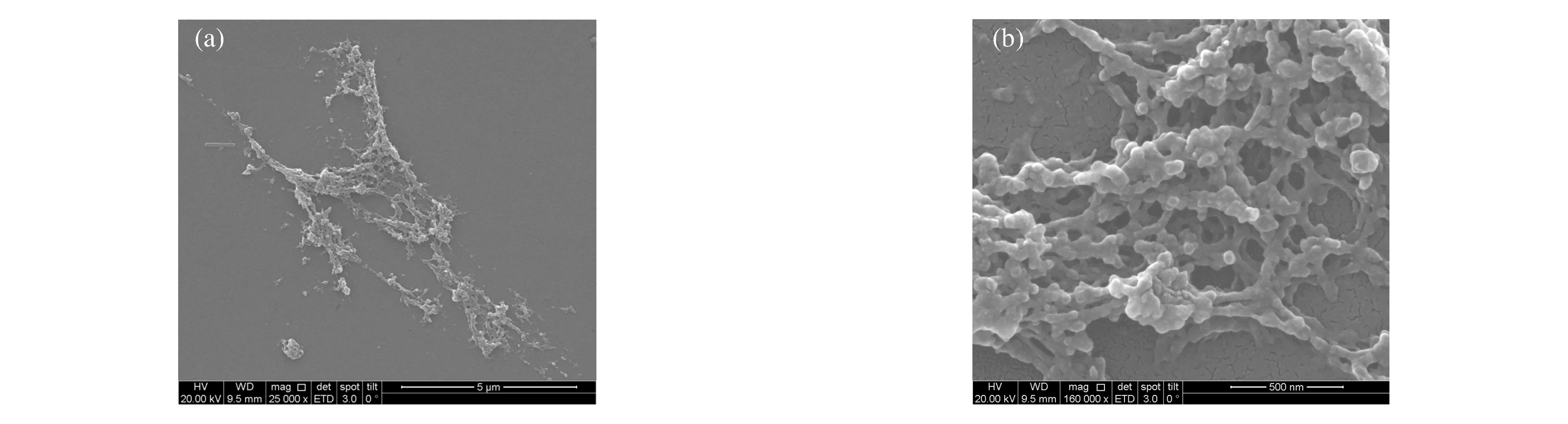

在较低的激光能量(33和48 mJ/cm2,分别对应约60%和70%损伤概率)辐照下石英基单层石墨烯烧蚀区域的典型微观形貌如图5和图6所示。可见,在较低的激光通量下,石墨烯的烧蚀痕迹不明显,仅形成了类似纳米碳球和碳花结构,整体形貌无明显破坏。石墨的升华温度低于熔化温度,在高温下升华形成气态碳原子,形成高温高密度的碳原子气态羽区。脉冲激光辐照石墨烯样品时,瞬间(约10 ns)产生极高的能量沉积,使碳材料迅速汽化并形成碳原子或碳原子团簇的蒸气和等离子体,并且碳原子蒸气的密度与激光能量直接相关。碳原子蒸气在样品表面的浓度和扩散路径直接决定了激光辐照结束后石墨烯的物理形态。如图5所示,当激光能量较低(33 mJ/cm2)时:石墨烯吸收的能量较少,只有局部离散点升到很高的温度,并诱导石墨烯发生熔化甚至汽化;所形成的碳原子蒸气浓度很低,且只是离散地分布在样品表面;脉冲激光辐照后,碳原子蒸气迅速地冷却,并在基底表面沉积,由于碳原子的表面张力较大,且不易迁移扩散,因此在沉积过程中趋于形成球体,与激光溅射石墨靶时形成碳微球的机理类似。如图6所示,当入射激光能量提高到48 mJ/cm2时,石墨烯上沉积的能量增大,产生的碳原子蒸气浓度和基底温度也相应地升高,从而使降温过程中基底表面碳原子的迁移能力增强,碳原子迅速扩散,碳蒸气的扩散区域变大,碳原子凝聚后在样品表面形成条带状(一维扩散)或膜层状(二维扩散)的物理形态[11]。

图6 单层石墨烯样品的激光损伤微观结构(F=48 mJ/cm2)Fig.6 Microstructure of the laser irradiated single-layer graphene sample (F=48 mJ/cm2)

进一步提高入射激光能量至激光损伤阈值(78 mJ/cm2)时,石英基单层石墨烯烧蚀区域的典型微观结构如图7所示。图7(a)中波纹状的损伤形貌是由于石墨烯吸收激光能量后发生了熔化流动,停止辐照后,样品温度下降,熔化流动形态被固化。图7(b)显示的典型微观结构是尺寸较小的烧蚀斑。两类结构的产生均伴随着碳材料的减少和多孔结构的生成。这是由于当激光能量升高至激光损伤阈值时,碳原子蒸气浓度急剧升高,汽化的碳原子与空气中氧气的反应能力增强,氧化反应生成CO、CO2等气体产物,从而形成多孔烧蚀骨架形态。

图7 单层石墨烯样品的激光损伤微观结构(F=78 mJ/cm2)Fig.7 Microstructure of the laser irradiated single-layer graphene sample (F=78 mJ/cm2)

当激光能量提高至高于激光损伤阈值(85 mJ/cm2)时,石英基单层石墨烯烧蚀区域的典型微观结构如图8所示。可以发现:石墨烯样品形成了非常明显的二维周期性折叠碳结构,单个特征结构的长度约500 nm,间距约50 nm;特征结构的边缘被两层或多层碳原子覆盖,而特征结构内部则没有碳原子覆盖。在较高的激光通量辐照下,石英基底与石墨烯一样,会吸收入射激光能量而使基底温度升高。在热传导过程中石英基底与单层石墨烯的相互作用可能是激光诱导石墨烯形成表面周期性折叠碳结构的关键[12]。这种微观结构的形成机理仍有待进一步地深入研究。毫无疑问,由无碳区域、单原子层碳、双/多原子层碳区域组成的周期性折叠结构有别于单层石墨烯结构,相应的电导率和热导率等性能参数也将有特殊的变化。这种激光诱导的微观结构特征对于特定的微米/纳米光电子器件设计具有重要的潜在意义。

图8 单层石墨烯样品的激光损伤微观结构(F=85 mJ/cm2)Fig.8 Microstructure of the laser irradiated single-layer graphene sample (F=85 mJ/cm2)

4 结 论

(1) 制备了石英基单层石墨烯样品,采用强激光辐照加载,研究了单层石墨烯样品的透过率、激光损伤阈值、激光损伤形貌和微观结构。

(2) 在波长为355 nm的纳秒脉冲激光辐照下,采用R-on-1法测得单层石墨烯的损伤阈值约为78 mJ/cm2,采用1-on-1法测得零概率、50%概率和100%概率损伤阈值,分别为26.7、30.0和78.6 mJ/cm2。针对单层石墨烯材料的纳秒激光束加工,应在26.7~78.6 mJ/cm2能量区间内选择合适的激光能量。

(3) 单层石墨烯的宏观烧蚀痕迹不明显,无明显的破裂或断裂痕迹。通过SEM观察到3种典型的微观结构:在较低的激光辐照通量下,无明显烧蚀破坏现象,形成了纳米尺寸的碳球或碳花;当激光辐照通量等于损伤阈值时,有明显的烧蚀痕迹,形成波纹状产物和多孔烧蚀骨架;高于激光损伤阈值时,碳膜烧蚀破裂,形成周期性折叠碳结构。

[1] NOVOSELOV K S,GEIM A K,MOROZOV S V,et al.Electric field effect in atomically thin carbon films [J].Science,2004,306(5696):666-669.

[2] NOVOSELOV K S,GEIM A K,MOROZOV S V,et al.Two-dimensional gas of massless Dirac fermions in graphene [J].Nature,2005,438(7065):197-200.

[3] GEIM A K,NOVOSELOV K S.The rise of graphene [J].Nat Mater,2007,6(3):183-191.

[4] LEE C,WEI X,KYSAR J W,et al.Measurement of the elastic properties and intrinsic strength of monolayer graphene [J].Science,2008,321(5887):385-388.

[5] STANKOVICH S,DIKIN D A,DOMMETT G H B,et al.Graphene-based composite materials [J].Nature,2006,442(7100):282-286.

[6] BALANDIN A A,GHOSH S,BAO W Z,et al.Superior thermal conductivity of single-layer graphene [J].Nano Lett,2008,8(3):902-907.

[7] BAO Q L,ZHANG H,NI Z H,et al.Monolayer graphene as a saturable absorber in a mode-locked laser [J].Nano Res,2011,4(3):297-307.

[8] KRAUSS B,LOHMANN T,CHAE D H,et al.Laser-induced disassembly of a graphene single crystal into a nanocrystalline network [J].Phys Rev B,2009,79(16):165428.

[9] TEWELDEBRHAN D,BALANDIN A A.Modification of graphene properties due to electron-beam irradiation [J].Appl Phys Lett,2009,94(1):013101.

[10] WU J Q,ZHANG Y,WANG B,et al.Effects of X-ray irradiation on the structure and field electron emission properties of vertically aligned few-layer graphene [J].Nucl Instrum Meth B,2013,304:49-56.

[11] 罗 乐,赵树弥,仇冀宏,等.衬底温度对脉冲激光沉积类金刚石薄膜的影响 [J].中国激光,2010,37(8):2063-2067.

LUO L,ZHAO S M,QIU J H,et al.Influence of the substrate temperature upon the diamond-like carbon films deposited by pulsed laser [J].Chinese Journal of Lasers,2010,37(8):2063-2067.

[12] YOO J H,IN J B,PARK J B,et al.Graphene folds by femtosecond laser ablation [J].Appl Phys Lett,2012,100:233124.