TPA拉丝模模具冲头的电火花加工研究

2016-04-23邹金喜

赵 达,赵 颖,邹金喜

(1.沈阳理工大学 机械工程学院,辽宁 沈阳 110159;2.株洲硬质合金集团有限公司,湖南 株洲 412000)

TPA拉丝模模具冲头的电火花加工研究

赵达1,赵颖2,邹金喜2

(1.沈阳理工大学 机械工程学院,辽宁 沈阳 110159;2.株洲硬质合金集团有限公司,湖南 株洲 412000)

摘要:分析了TPA拉丝模模具冲头制作过程中影响质量的关键因素:电极损耗、机床的机械精度和控制精度.研究认为:采用电火花多次循环加工方式加工拉丝模模具冲头时,随着电极和循环次数的增加,电火花间隙相应减小,电极损耗减少,直到满足加工精度要求为止;在电火花加工条件不变的情况下,电极损耗比近似恒定,加工轨迹随着电极损耗的增加依次逼近工件,补偿电极损耗,从而达到电火花去除能力恒定的目的;采用冲头和电极都沿各自轴线旋转,相对运动为单轴直线逼近的方式,也可完成拉丝模模具冲头加工;结合具体应用环境,优化选择电火花加工方式,才能满足拉丝模模具冲头工件的高质量要求.

关键词:硬质合金;电火花加工;TPA拉丝模模具冲头;工艺优化

拉丝模作为线材拉拔行业中各金属线材生产企业(如电线电缆厂、钢丝厂、焊条厂等) 使用的一种非常重要的易耗模具,被广泛用于拉拔棒材、线材、丝材、管材等直线型难加工工件,适于加工钢铁、铜、钨、钼等金属和合金材料的拉拔加工[1].

国外金属制品企业为提高生产能力,越来越重视拉丝模的质量和制造工艺改进,从提高拉丝模寿命入手,对拉丝模的材质、结构、制造工艺、制造设备以及检测仪器等进行系统研究,开发出了微孔拉丝模、拉丝模新材料、表面涂层新技术、拉丝模新的孔型设计技术等[2].我国是金属线材生产大国,产量居世界前列.我国的拉丝模制造工业从上世纪80年代起发展较快.随着拉丝模制造水平的不断提高和生产工艺的不断改进,我国的拉丝模制造技术有了进一步的发展,尤其是在拉丝模的材质、结构等方面有了很大进步,但总的来说与国外还有不小的差距.国外生产的拉丝模虽然种类与国内的差不多,但所用材料和工艺过程更加先进,拉丝模的加工精度、耐用性、耐磨性等指标均优于我国的产品[3-4].因此,加强制模管理,提高拉丝模具质量水平,推动制模工艺技术进步,特别是微孔拉丝模具的高精度制作,是当前我国制模领域面临的重要研究课题.

1硬质合金拉丝模模具

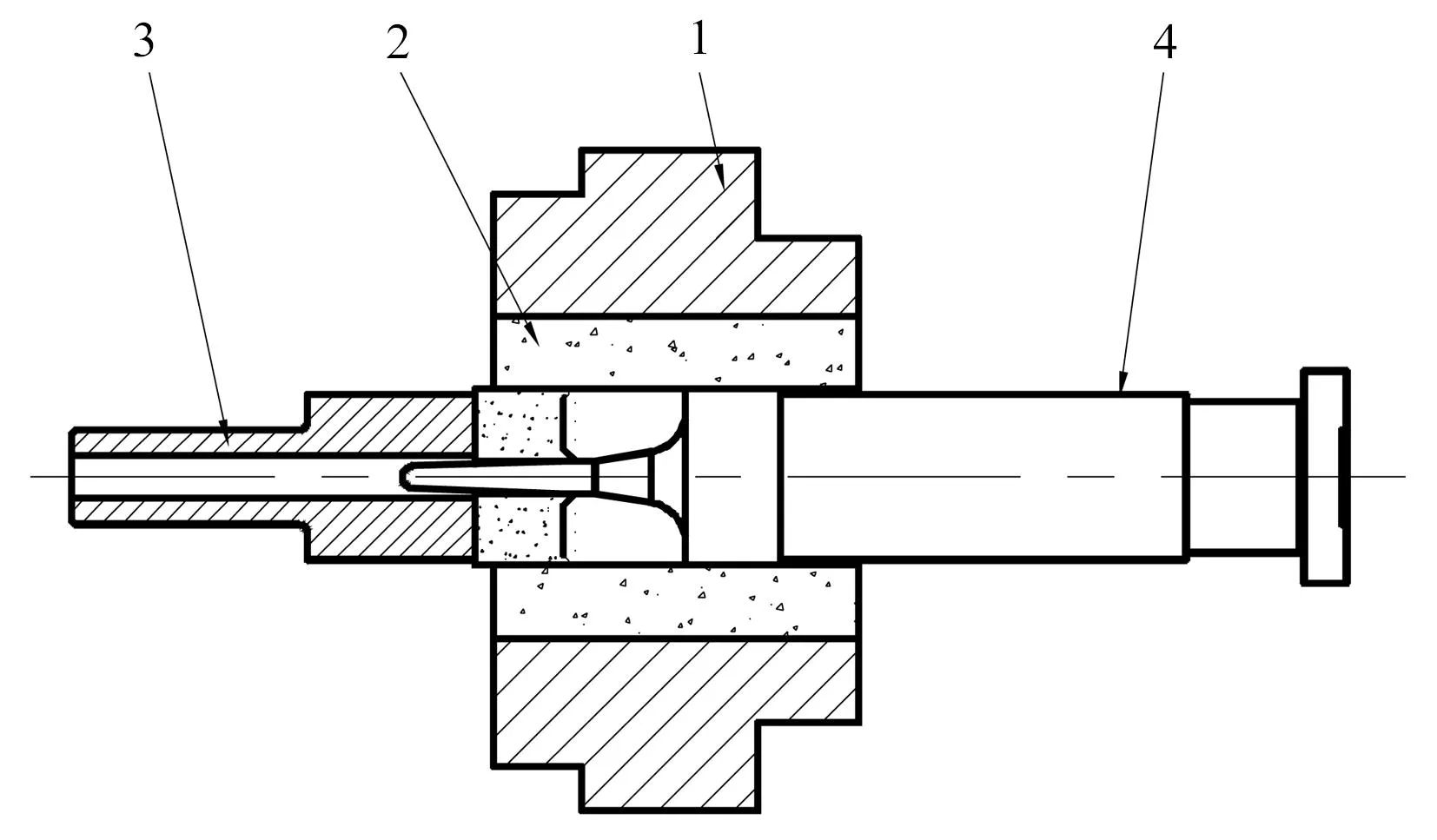

硬质合金拉丝模模具硬度高,余量去除困难,无法用普通切削工艺完成,因此研究拉丝模模具的加工工艺至关重要.硬质合金拉丝模模具主要由钢套、硬质合金模体、下冲头和上冲头组成.在设计硬质合金拉丝模模具时,一般把拉丝模的孔型制作在上、下冲头上.图1为硬质合金拉丝模结构剖视图.图2为硬质合金拉丝模模具压制装配图.模具零件装配后的空隙部分是压制出的拉丝模,因此决定拉丝模孔腔精度的关键部件便是模具的上、下冲头.若模具冲头粗糙度、同轴度以及其他形位公差达不到高精度的要求,势必影响拉丝模的拉拔效果.本研究将重点解决现有模具冲头加工工艺的不足,尤其是在电火花加工成形方面的缺陷,达到提升模具冲头精度的目的.

图1 硬质合金拉丝模剖视图

1.钢套 2.合金模体 3.上冲头 4.下冲头图2 硬质合金拉丝模模具装配图

2拉丝模模具冲头的传统加工方法

2.1硬质合金拉丝模模具冲头

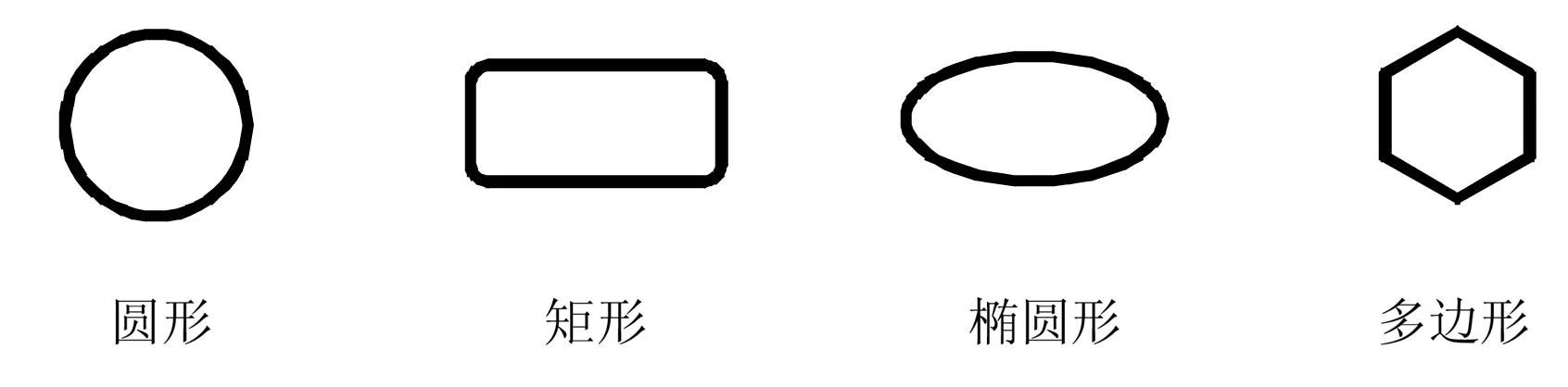

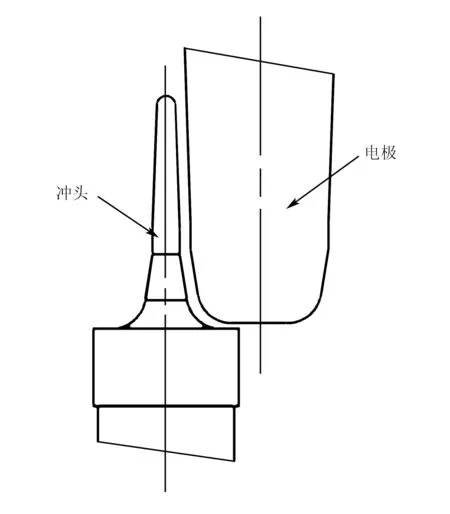

根据所拉拔产品的不同,选用的硬质合金拉丝模的型腔结构和定径区横截面形状也不同.根据粉末合金压制原理,模具冲头芯杆的结构形状与拉丝模型腔始终保持一致.几种常见的拉丝模定径区截面形状如图3所示.硬质合金拉丝模模具冲头如图4所示.

图3 拉丝模定径区截面形状

图4 硬质合金拉丝模模具冲头

2.2传统加工过程

基于电火花腐蚀原理,电加工机床的脉冲电源可输出单向脉冲电压,加在工件和电极上.当电压升高到间隙中工作液的击穿电压时,介质在绝缘强度最低处被击穿,火花放电,瞬间产生高温,放电气化而产生的热量来不及从放电点传导扩散到其他部位,从而只在较小范围内使金属局部熔化,直至气化.这样,电极的轮廓形状便被复制到工件上,达到加工目的[5].

硬质合金拉丝模模具冲头采用电极绕冲头方式进行电火花加工(图5).冲头固定在工作台上,依靠装夹在机床主轴上的电极绕X轴、Y轴运动,完成电极绕冲头的轨迹旋转.电极运行的轨迹曲线与冲头成形区的外形始终保持一致(图6).

图5 冲头与电极的相对位置

粗线之内为冲头截面,细线为电极运行轨迹图6 冲头与电极的相对轨迹

2.3传统加工方法的不足

使用拉丝模模具冲头的传统加工方法,一次脉冲放电后,在电极表面形成一个小凹坑,多次脉冲放电后,电极产生一定比例的损耗,电极外径变小,放电火花间隙增大,蚀除冲头待加工余量的能力变差,加之机床传动机构的磨损,会产生反向间隙误差,对非闭环控制系统尤其明显,使得加工后的冲头尺寸偏大,圆度偏小,甚至出现椭圆.以上加工的不足对当今高精度要求的拉丝模来说,是亟需解决的问题.

3拉丝模模具冲头的加工工艺优化

通过压制烧结,要加工出高精度的硬质合金拉丝模,必须解决模具冲头的精度问题,采用优化的加工工艺,排除电极损耗和机床精度误差对模具冲头精度的影响.

3.1多次循环加工方式

在采用多次循环加工方式时,随着电极数量和循环次数的增加,相应地,电火花间隙减小,电极损耗减少,加工后冲头精度得到保证.随着循环次数的增加,冲头形位偏差越来越小,直到满足精度要求为止.多次循环加工采用逐次逼近方式,一方面,通过多根电极加工,尺寸依次变大,依次接近加工要求而电极运行轨迹不变;另一方面,通过单根电极多次循环加工,电极尺寸不变或减小,电极运行轨迹依次逼近冲头.

这种加工方式主要根据火花间隙决定电极的尺寸或加工轨迹.随着循环次数和电极数量的增加,机床加工成本会相应增加.因此,应根据产品要求确定合理的电极数量和加工循环次数.

3.2电极损耗轨迹补偿方式

电火花加工在加工条件不变的情况下电极损耗比近似恒定,即随着电极损耗的增加,加工轨迹依次逼近工件而补偿电极损耗,达到恒定电火花去除能力的目的.

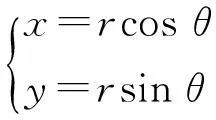

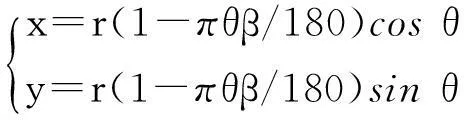

设电极损耗比为β,加工运行轨迹的位移为S,则电极半径方向的损耗为βS.在直线加工时,可将起点设为原点,建立坐标系,则加工电极运行轨迹为直线:

y=αx

(1)

对电极损耗进行补偿后,图7中(a)所示的加工电极运行轨迹为:

y=(α-β)x

(2)

式中,α为直线斜率.

图7中(b)所示的加工电极运行轨迹为圆弧曲线:

(3)

式中:r为电极运行轨迹的极坐标半径;θ为加工电极运行轨迹的极坐标旋转角.

对电极损耗进行补偿后,电极运行的轨迹方程为:

(4)

对传动机构的反向间隙进行处理:系统程序具有自动补偿功能的,在系统中进行反向间隙补偿;系统程序不具备补偿功能的,可在反向处用直线补偿.

结合式(2)和式(4)考虑,在电极损耗补偿过程中,由于偏差角很小,可以忽略,因此可近似认为电极运行轨迹保持在切线方向.

(a)直线轨迹加工补偿 (b)圆轨迹加工补偿注:实线为原轨迹,虚线为补偿后轨迹图7 电火花加工轨迹补偿

3.3单轴直线逼近加工方式

轴线对称的圆孔拉丝模模具,冲头和电极都可沿各自轴线旋转,相对运动为单轴直线逼近.该种运动只有一个轴运动,不需反向运动,不存在轴的反向间隙误差和运动轨迹误差.因为工件和电极都做旋转运动,不存在电极损耗对工件某个部位的影响,所以工件圆度、同轴度较好.

对于冲头的旋转装置,安装时要沉没在油中,而且对机床有特殊要求:精度高,转速无级可调,密封性能好.因此,本研究设计了图8所示的旋转装置.该旋转装置内部为密封空间,所有连接部位均采用密封件密封,防止外部油液进入,并通入低压(1~2 bar)压缩空气,对密封空间内的电机和轴承进行冷却,以便更加有效地防止油液进入密闭空间.电机采用24 V直流电机,转速可调.

4结束语

优化电火花加工工艺提高了硬质合金拉丝模模具冲头的加工精度,达到了高精度拉丝模的压制和烧结要求,特别是解决了微孔拉丝模模具冲头芯杆的加工难题.多次循环加工方式主要用于减小电极损耗对加工精度造成的影响,随着循环次数和电极数量的增加,加工精度提高,但生产成本会相应增加.因此,应根据生产需求选择合适的加工循环次数和电极数量.电极损耗的轨迹补偿,处理过程虽然复杂,但对批量生产很实用.单轴逼近直线加工,操作简单,加工效果好,但只适合中心轴线对称工件.在实际加工中,应根据具体工件要求选择合适的加工方式,以最经济有效的方式提升产品质量.

参考文献:

[1]谢铁桥,于仁伟.我国拉丝模的现状与发展方向[J].金属制品,1989,15(3):5-9.

[2]罗丽.国外拉丝模加工方法及材料特性综述[J].稀有金属与硬质合金,1993,114(9):55-58.

[3]孙金茂,张建家.拉丝模现状、发展趋势及国外修模设备综述[J].上海金属,1991,13(3):23-26.

[4]刘瑞娟,姚志英.硬质合金拉丝模设计与装配[J].模具制造,2011(2):33-36.

[5]彭婧.非导电材料电加工机床[J].模具制造,2009(11):66-67.

Electrical Discharge Machining Research of the TPA Mold’s Punch of the Drawing Die

ZHAO Da1,ZHAO Ying2,ZOU Jin-xi2

(1.School of Mechanical Engineering,Shenyang Ligong University,Shenyang 110159,China;2.Zhuzhou Cemented Carbide Group Co., Ltd.,Zhuzhou 412000,China)

Abstract:This paper analyzes the key factors affect the quality of the production process of TPA mold punch: the electrode loss, machine precision and control accuracy. When using multiple cycles of processing methods, with the increasing of the electrode and the number of cycles, the gap of electric spark and the electrode loss is relatively reduced until meeting the accuracy. Electrode loss ratio of electric spark machining keeps an approximating constant, with the electrode loss increased, the path of machining sequentially approached the workpiece and compensated for electrode loss so as to achieve the purpose of a constant spark and removal capabilities; using both punches and electrodes along their axis of rotation, the relative motion emerge out of the single-axial linear approximation. The three previous optimization methods should be combined with specific applied environment to ensure that the workpiece can meet the requirements of high quality.

Key words:cemented carbide;electrical discharge machining;TPA mold punch of drawing die;technical optimization

doi:10.3969/j.issn.1006-3269.2016.01.010

中图分类号:TG661

文献标识码:A

作者简介:赵达(1988-),男,河北石家庄人,硕士研究生,研究方向为微制造与信息装备技术.

收稿日期:2015-07-10

文章编号:1006-3269(2016)01-0053-04