PTA溶剂脱水系统中PX组分的影响及调控

2016-04-23苟占红

苟占红

(中国石化仪征化纤有限责任公司PTA生产中心,江苏仪征 211900)

PTA溶剂脱水系统中PX组分的影响及调控

苟占红

(中国石化仪征化纤有限责任公司PTA生产中心,江苏仪征211900)

摘要:对二甲苯(PX)组分对精对苯二甲酸(PTA)装置溶剂脱水系统的共沸精馏塔操作有较大的影响,容易在共沸精馏塔内富集。当共沸精馏塔操作条件控制不合理时,PX难以从系统内拔除,影响共沸精馏分离效果。本文对溶剂脱水系统PX组分的影响规律进行了分析和优化,通过模拟计算,获得了PX在共沸精馏塔中的分布规律;研究了抽出板温度对PX抽出浓度的影响,确定了合适的实现PX组分有效拔除的温度范围,为溶剂脱水系统的优化操作提供了指导。

关键词:对二甲苯溶剂脱水共沸精馏流程模拟操作优化

溶剂脱水系统是PTA生产过程中的重要单元,是维持PX氧化系统组分物料平衡的关键环节。由于醋酸、水的相对挥发度比较接近,采用常规精馏时,精馏塔板数和热量要求均较高,处理负荷大,设备成本和运行费用高,经济效益低。共沸精馏是在挥发度相近的物系中加入共沸物,与原料中的一个或几个组分形成新的两相恒沸液,增大相对挥发度,减少分离难度,降低了对精馏塔高度和加热量的需求。与普通常规精馏比较,共沸精馏操作更为复杂,时在国[1]和周建欣等[2]分别讨论了PTA过程中共沸精馏塔操作经常遇到的问题及其应对措施。王丽军等[3]模拟了该共沸精馏塔中醋酸-水-共沸剂三元组分在塔内的分布规律,邢建良等[4]进一步研究了五元组分的共沸精馏塔模拟,并提出了优化该精馏塔操作的有效措施。然而,在实际生产过程中,共沸精馏塔中物质组成非常复杂,其中以塔内PX组分浓度最难控制,PX对精馏过程的影响及其调控方法在已发表文献中尚未进行充分地讨论。PX易溶于共沸剂中,对共沸剂的分离效率有较大的影响,同时PX与水形成的共沸物,其共沸温度处于醋酸与共沸剂和水的共沸点之间,塔内PX浓度存在最大值,选择和控制合适的PX抽出位置比较困难,掌握PX在共沸精馏塔分布规律对于优化脱水塔操作意义重大。本文深入研究了PX组分在共沸精馏塔分布特点,分析了不同抽出温度条件下,PX组分在对二甲苯回收塔的分布情况,为生产操作提供优化指导。

1PX对精馏的影响

溶剂脱水系统主要包括共沸精馏塔、PX回收塔、醋酸甲酯回收塔三个精馏装置,其中共沸精馏塔用来分离醋酸和水,PX回收塔去除共沸精馏塔中的PX组分,醋酸甲酯回收塔回收共沸剂和醋酸甲酯。共沸精馏塔的进料含有醋酸、水、少量的PX、醋酸甲酯等多种组分,以气相或液相形式从精馏塔中部进入;共沸剂从顶部进入共沸精馏塔。进料与共沸剂在塔内混合后,从三个地方离开共沸精馏塔:(1)水、共沸剂及其它轻组分从塔顶蒸出,经换热器冷却后,水与共沸剂分层,共沸剂返回共沸精馏塔,水相送入醋酸甲酯回收塔回收共沸剂和醋酸甲酯,最后将废水排放出系统;(2)脱水后醋酸从共沸精馏塔塔釜返回氧化反应系统;(3)对二甲苯以共沸物形式聚集在共沸精馏塔中上部,对二甲苯回收塔从共沸精馏塔顶部填料底部抽出一股物料,以清除共沸精馏塔中PX。

在溶剂脱水系统中,加入共沸剂后,共沸精馏塔内形成了8个沸点组分的多元体系,按沸点由低到高排列为:醋酸甲酯(MA)、醋酸正丁酯(NPA)/水(H2O)、PX/H2O、H2O 、NPA、PX/醋酸(HAc)、HAc、PX,它们的沸点分别是57.0 ℃、82.4 ℃、92.5 ℃、100.0 ℃、102.0 ℃、115.0 ℃、118.0 ℃、138.0 ℃。对二甲苯主要以PX/H2O(共沸物)和PX/HAc(共沸物)形式存在,其中PX/H2O形成的共沸液沸点为92.5 ℃,PX/HAc共沸液的沸点115.0 ℃。当塔内含PX较多时,除了导致精馏塔分离能力下降,还会增加PX和塔顶醋酸跑损,增加了能耗物耗。为了避免PX在塔内累积,须及时从脱水塔中清除PX,由于PX/H20共沸液沸点92.5 ℃,PX/HAc共沸液的沸点115.0 ℃,因此设计合适的抽出位置温度,以确保能抽出PX。

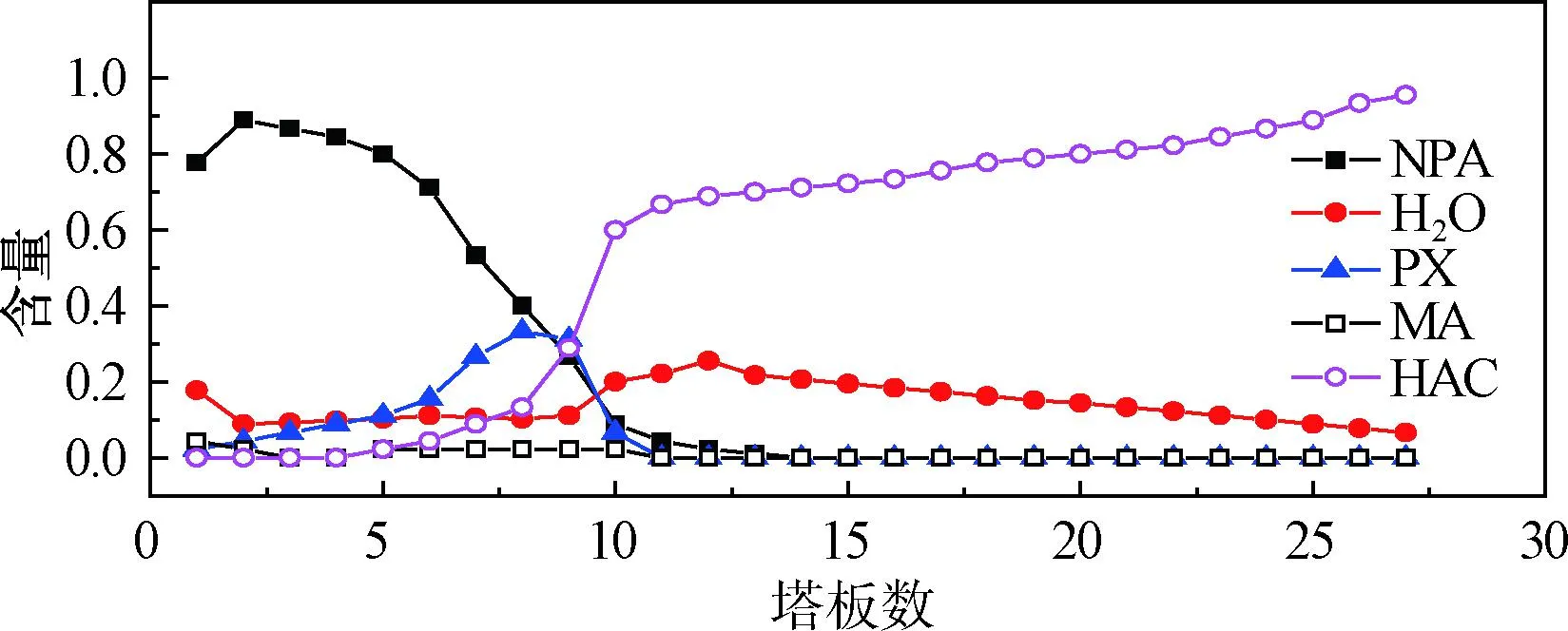

为此,本文参照文献[4]建立了包含五元组分的共沸精馏塔模型,基于Aspen Plus平台对PX影响进行了系统模拟。所考察的组分包括为:HAC、H2O、NPA、PX、MA;选择的Aspen模型为RadFrac;热力学平衡模型为UNIQC-HAC,塔板效率选择为。模拟得到的共沸精馏塔中各组分浓度沿塔分布,如图1所示。

图1 共沸精馏塔组分图

塔的上部填料层温度变化比较平缓,大体位于泡点温度,该区域汽、液、液三相共存,主要组分为水、NPA、PX;液相进料口到气相进料口(中部填料层)是三相与两相的过渡区,温度、浓度、相态的变化均十分剧烈,气相进料板向上NPA的浓度急剧增大,醋酸浓度迅速减小;气相进料位置以下NPA 浓度极低,共沸剂基本已不起作用,温度与浓度的变化规律与醋酸/水二元普通精馏过程相同。从组分分布曲线可看出,PX组分主要积聚在上层填料与中部填料交界处,往顶部或往塔底部,浓度均急剧减少。从塔板温度看,PX聚集区主要分布在90~102 ℃之间,低于90 ℃时,共沸剂界面下移明显,容易造成共沸剂跑损;高于102 ℃,PX浓度很低,难以有效抽出PX。因此要高效地从共沸精馏塔抽取PX组分,必须保证抽出位置与PX组分聚集区重合。

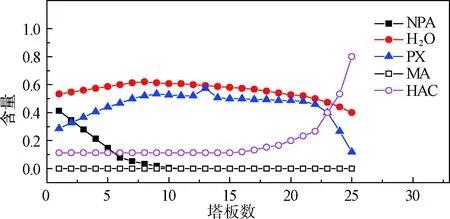

对二甲苯回收塔作用是将PX从共沸精馏塔中排除出去,其组分分布曲线见图2。

图2 对二甲苯回收塔组分分布图

对二甲苯回收塔塔内大部分区域,物料主要以汽、液、液三相共存;在回收塔底部,随温度升高和组分变化,以PX为主的油相和以醋酸、水为主的液相融合,最后形成一相。从组分分布曲线图2看,在回收顶部NPA与水形成共沸物,NPA浓度快速减少,塔板温度不断上升;在回收塔底部,PX与水形成共沸物,导致PX浓度减少,醋酸浓度增加,由于该区域是三相与两相的过渡区,温度变化均十分剧烈。

2PX含量的调控

从共沸精馏塔和对二甲苯回收塔组分分布图可得知,要降低PX组分在塔顶的浓度,必须让PX组分从对二甲苯回收塔底部离开溶剂脱水系统,这就要求共沸精馏塔保持合适的组分分布,保证抽出位置较高的PX浓度。在专利商提供的控制策略中,根据共沸精馏塔在常压下的沸点,设计了共沸脱水塔的“敏感温度”,以该温度作为塔内组分理想分布参照点。通过塔板温度与“敏感温度”的对比,计算出指示塔内组分分布的温度梯度,并通过调整共沸剂回流量来控制温度梯度,从而实现塔内组分分布控制。在实际生产过程中,随生产工况和调节作用变化,温度梯度波动较大,PX抽出位置组分变化也很大,经常出现PX拔除不理想,塔顶PX浓度偏高问题,影响溶剂脱水系统操作稳定性。

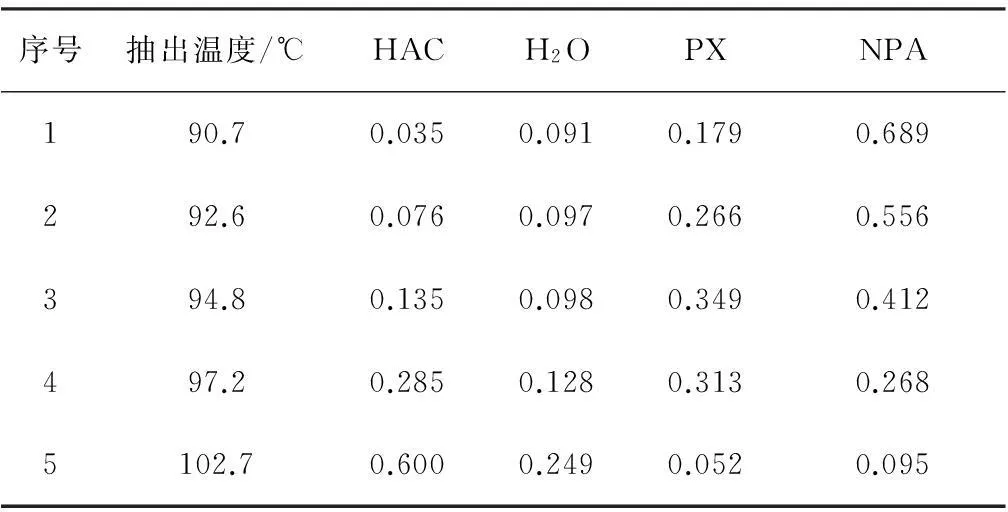

通过分析可知,共沸精馏塔的PX抽出位置组成是清除对二甲苯关键,由于组分浓度难以直接测量,只能依赖PX抽出温度指示。在实际生产过程中,PX抽出温度通常在90~102 ℃之间波动,本文通过AspenPlus模拟软件,选择5个工况加以模拟,分析PX组分在溶剂脱水系统的分布情况,为生产操作提供优化指导,如表1所示。

表1共沸精馏塔PX抽出温度与组分分布

序号抽出温度/℃HACH2OPXNPA190.70.0350.0910.1790.689292.60.0760.0970.2660.556394.80.1350.0980.3490.412497.20.2850.1280.3130.2685102.70.6000.2490.0520.095

从表1中组分变化趋势看,随抽出温度升高,对应的醋酸浓度上升,水浓度上升,共沸剂浓度下降,PX浓度先上升后迅速降低。

图3为抽出温度与组分的关系。

图3 抽出温度与各组分浓度的对应图

从图中可看出,抽出温度小于95 ℃时,抽出位置的PX浓度逐步上升;大于95 ℃时,PX浓度开始减少,大于97 ℃后,迅速降低。从抽出位置PX浓度看,抽出温度在97 ℃以下时,PX浓度能保持20%以上,但抽出温度较低时,NPA界面在共沸精馏塔内下移较厉害,共沸剂会从共沸精馏塔塔釜跑损,也需要对抽出温度下限有一定约束。

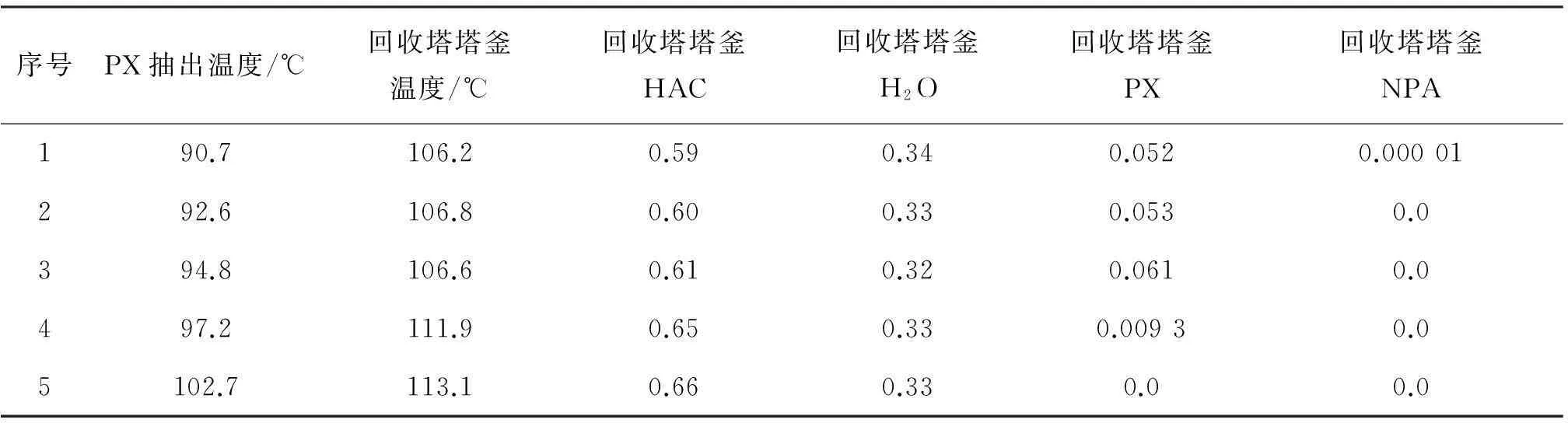

含PX组分的混合液从共沸精馏塔抽出后,送入对二甲苯回收塔进行分离。表2为不同抽出温度下,对二甲苯回收塔塔釜对应的温度与组分分布。

表2对二甲苯回收塔塔釜组分分布

序号PX抽出温度/℃回收塔塔釜温度/℃回收塔塔釜HAC回收塔塔釜H2O回收塔塔釜PX回收塔塔釜NPA190.7106.20.590.340.0520.00001292.6106.80.600.330.0530.0394.8106.60.610.320.0610.0497.2111.90.650.330.00930.05102.7113.10.660.330.00.0

从表中可看出,随抽出温度上升,回收塔塔釜温度也跟随上升,只是低于94.80 ℃时变化比较平缓,大于94.80 ℃后迅速上升;醋酸浓度变化比较平稳,随抽出温度上升而增大;水浓度与抽出温度呈U型变化,先降低,后升高,抽出温度达到94.80 ℃时,水浓度达到最低;随抽出温度上升,PX浓度先平缓增加,温度达到94.80 ℃时,PX浓度达到最大,然后迅速降低,抽出温度到97.25 ℃时,塔釜PX浓度已经低于1%;共沸剂在回收塔中较容易分离,只在抽出温度很低时,共沸剂NPA才会在塔釜中出现,其他工况均以气相形式回到共沸精馏塔。

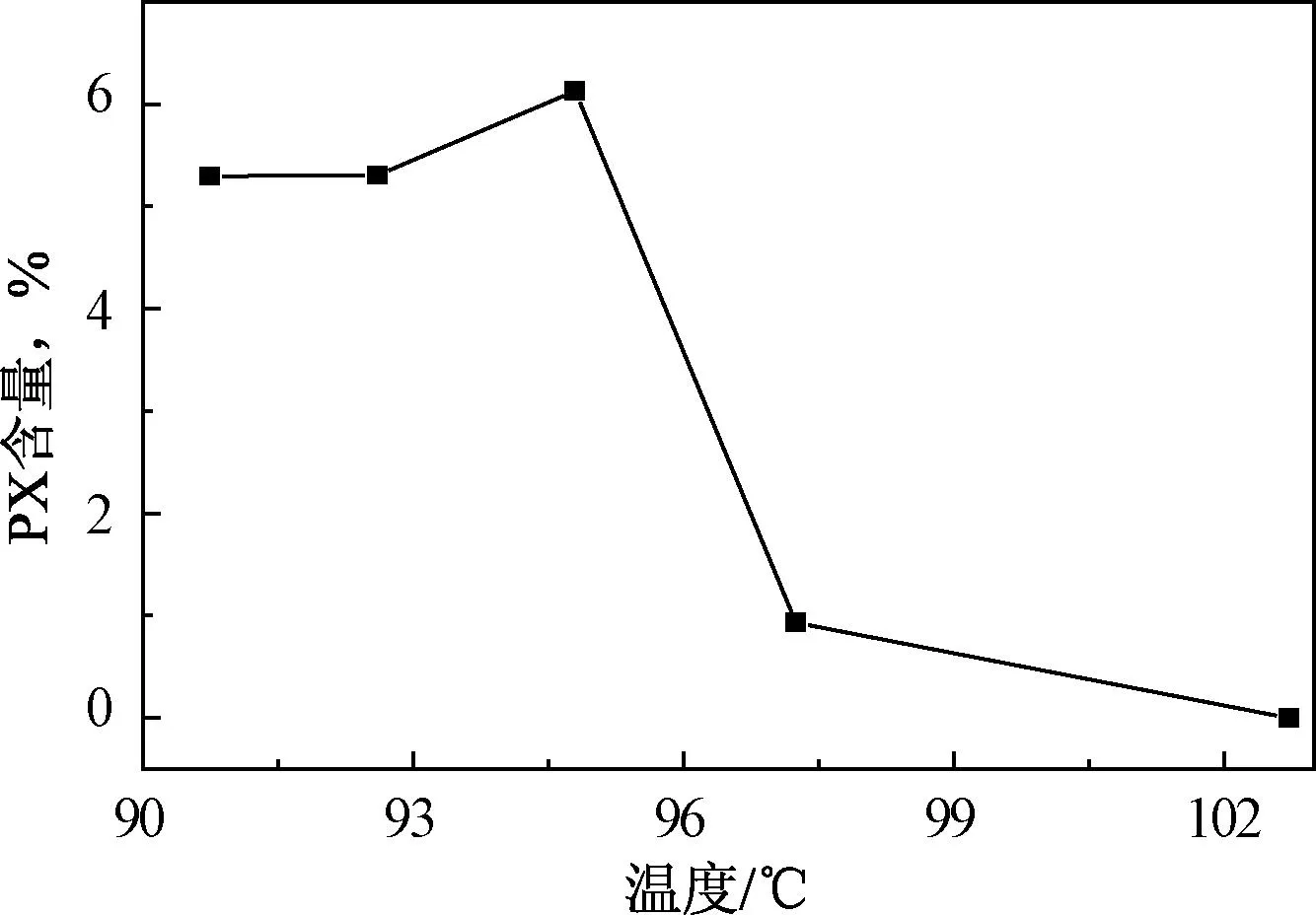

对二甲苯回收塔主要目的是分离出PX,为了更直观的判断PX与抽出温度的对应关系,以抽出温度为横坐标,对二甲苯回收塔塔釜PX浓度为纵坐标,抽出温度与塔釜PX浓度关系如图4所示。

图4 抽出温度与PX浓度的对应图

从图中可看出,在抽出温度低于95 ℃时,回收塔塔釜PX浓度在5%以上;抽出温度大于95 ℃,PX浓度迅速减少,达到97 ℃时,PX浓度降到1%以内;抽出温度达到102 ℃时,塔釜PX浓度基本为0。PX组分对PX抽出温度非常敏感,抽出温度偏高时,抽出位置PX组分很少,经过回收塔分离后,回收塔塔釜基本没有PX;抽出温度偏低时,抽出位置的NPA浓度较高,共沸精馏塔NPA界面下移严重,容易出现共沸剂跑损。

3结论

通过对PTA氧化单元脱水系统共沸精馏塔和PX回收塔进行模拟计算、因素分析和工况对比,得到以下结论:

a)计算得到了共沸精馏塔内的各组分沿塔分布规律,计算结果与工业现场操作状况符合良好。计算表明,该精馏塔中存在汽-液、汽-液-液及过渡段等不同操作区,PX在塔内存在一个最大浓度点,该最大值处于过渡段内。

b)计算得到了PX塔内的各组分沿塔分布,PX回收塔内大部分区域,物料以汽、液、液三相共存方式存在,塔底由于醋酸浓度的提高,液液分相转变为均相;PX回收塔顶主要得到共沸剂与水的共沸物,其返回脱水塔循环使用。

c)控制共沸精馏塔的PX抽出板的温度区域是实现PX有效拔除的关键因素,当抽出板温度为95 ℃时,抽出板PX浓度存在最大值,温度小于95 ℃时,随温度降低,PX浓度逐步下降;当温度大于95 ℃时,温度升高,PX浓度迅速下降;考虑到实际工况的波动,抽出板温度应控制在92~96 ℃范围比较合适。

参考文献:

[1]时在国.PTA装置共沸精馏塔脱水系统[J].聚酯工业,2005,18(5):33~36.

[2]周建欣,高国正.PTA装置醋酸脱水塔存在问题攻关[J].河南化工,2005,22(12):42~44.

[3]王丽军,李希,张宏建.乙酸-水-乙酸正丁酯三相体系的热力学分析与共沸精馏过程模拟[J].化工学报,2005,56(7):1260-1265.

[4]邢建良,黄秀辉,袁渭康. 工业醋酸脱水过程五元体系非均相共沸精馏的流程模拟[J].化工学报, 2012,63(9) : 2681-2687.

Effects of PX content in the solution dehydration system of PTA process and the regulation.

Gou Zhanhong

(PTAProductionCenterofSinopecYizhengChemicalFibreL.L.C.,YizhengJiangsu211900,China)

Abstract:P-xylene content has remarkable effect on the azeotropic distillation operation in the dehydration system of PTA process, which is easy to be gathered in the azeotropic entrant. Specially, when opertaions of the azeotropic distillation is unreasonable, PX is so difficult to be reduced that separating efficiency of the azeotropic distillation becomes very low. In this work, effects of PX content on the solution dehydration system are analyzed and optimized in detail, and PX content profile in the azeotropic distillation is obtained by simulation. Based on simulating results, the extracting plate temperature and location are determined in the optimal temperature range to realize the high-effective elimination of PX component. The results of this work provide guides for the optimal operation of the azeotropic distillation.

Key words:paraxylene; solution dehydration; azeotropic distillation; process simulation; operating optimization.

中图分类号:TQ028

文献标识码:B

文章编号:1006-334X(2016)01-0046-04

作者简介:苟占红(1978-),甘肃甘谷人,工程师,主要从事PTA生产管理工作。

收稿日期:2015-12-23