基于行驶工况的纯电动汽车传动比区间优化

2016-04-22郜欣欣

黄 康, 郜欣欣

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

基于行驶工况的纯电动汽车传动比区间优化

黄康,郜欣欣

(合肥工业大学 机械与汽车工程学院,安徽 合肥230009)

摘要:文章以合肥市典型道路为例进行了实车道路工况数据测试,利用微行程法构建出合肥市代表性行驶工况;基于构建的行驶工况,以传动比为设计变量,提出了一种传动比区间优化方法;分析纯电动汽车行驶工况中的能耗情况,结合采样工作点电机驱动系统效率和经济性换挡规律,构建出续驶里程约束区间函数,得到了满足动力性条件的传动比最大可行区间。结果表明,根据实际工况所得的最大可行区间既能解决各挡位配齿问题,又能提高整车的续驶里程。

关键词:纯电动汽车;行驶工况;区间优化;续驶里程

城市道路行驶工况能够反映出道路上车辆交通运行状况,也可以评价纯电动汽车的能量消耗和新车型的开发与研究等,是汽车行业一项重要的核心数据[1]。纯电动汽车的动力性与经济性的好坏,很大程度上取决于驱动电机的性能、电池系统的容量和传动比参数的选择,即取决于纯电动汽车动力传动系合理匹配的程度[2-4]。利用符合实际城市道路的工况数据,进行纯电动汽车能耗分析、续驶里程估算以及传动系优化匹配是十分重要的手段之一。

目前,在纯电动汽车传动系统方面的研究大多集中在传动比的最优化求解[5-7],但由于齿数为离散变量,所以在各挡位配齿所得的传动比往往偏离了最优结果,影响了最优设计。文献[8]采用区间优化方法进行传动系优化设计,解决了齿轮配齿问题,但没有充分考虑能耗经济性。

本文提出了基于行驶工况的纯电动汽车传动比区间优化方法,分析纯电动汽车在行驶工况中的实时能耗与续驶里程情况,在满足动力性的条件下,以提高续驶里程作为约束函数,得到传动比最大可行区间,既解决了各挡位配齿问题,又能有效提高整车的续驶里程。

1城市道路行驶工况构建

目前,我国的纯电动汽车试验循环工况为欧洲标准工况[9],而我国的城市规模、道路类型、交通规则和车辆混合程度等都与欧洲国家有很大不同,使得我国城市道路的行驶工况与欧洲国家相比存在着较大的差异。故采用欧洲标准工况进行纯电动汽车的能耗分析、续驶里程估算以及传动系优化匹配,势必会存在较大的误差。因此本文以合肥市典型道路为例,构建出符合实际交通特性的行驶工况,为纯电动汽车的传动系优化匹配提供更准确的数据基础。

实验用车为安徽江淮汽车股份有限公司生产的和悦iEV4纯电动汽车,装备了LC-1100 空间滤波器式速度传感器、LC-5200非接触式测速仪和电池能耗测试仪等车载实验设备。测试仪器每秒进行1次数据采样。该车的整车参数与本文所设计优化的纯电动汽车基本参数比较接近,故实验数据具有较好的适用性。

根据合肥市的道路等级和特点,选取了合肥市的屯溪路、长江路、红星路、肥西路、砀山路和繁华大道作为典型道路进行实验样本的采集。在所选的每条实验路段上都进行了连续1周的数据采集,采样时间为每天的上午高峰时间段(7:00~9:30)、中午非高峰时间段(11:00~14:00)和下午高峰时间段(17:00~19:30)。驾驶员正常跟随驾驶,不强行超车。

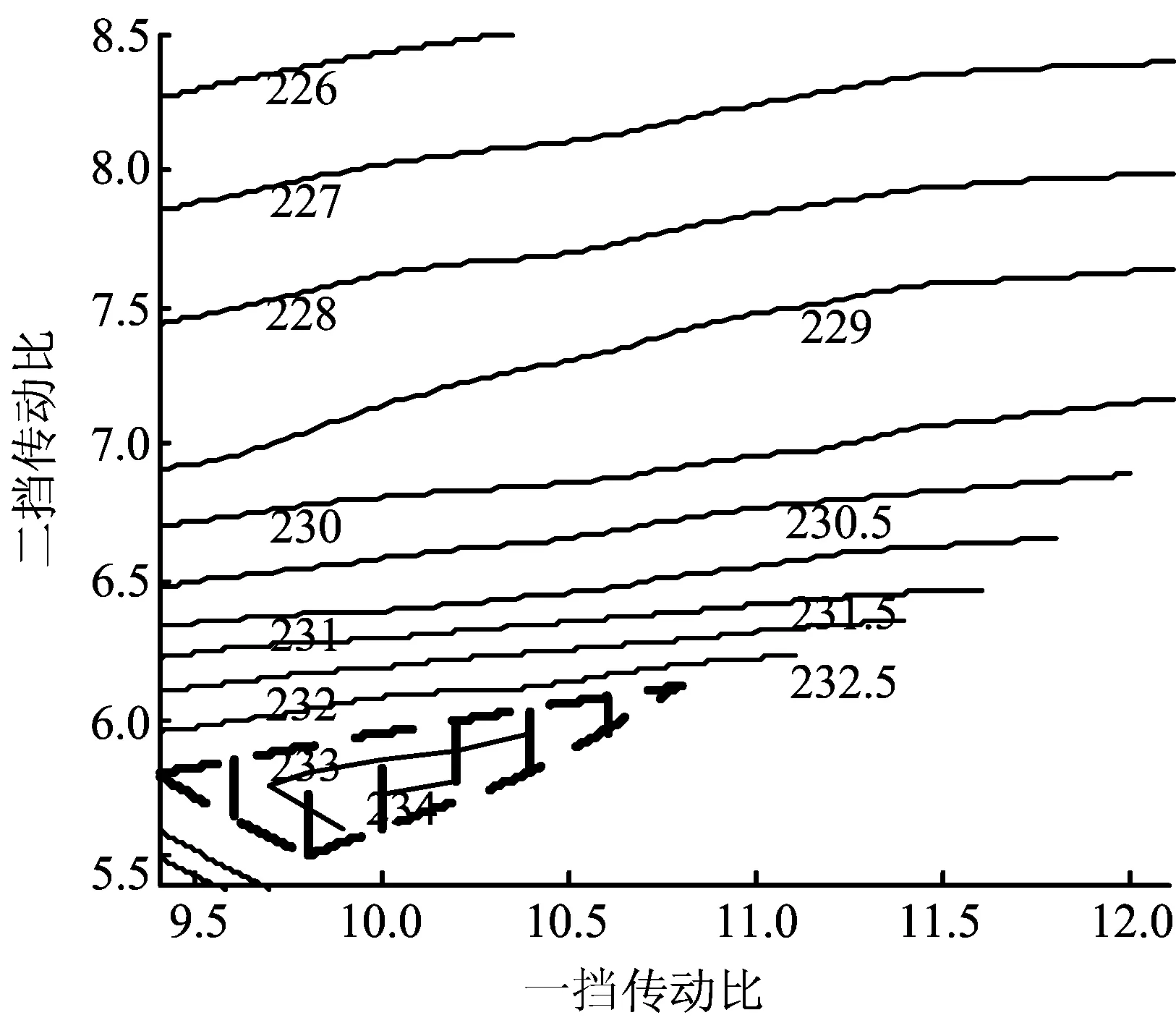

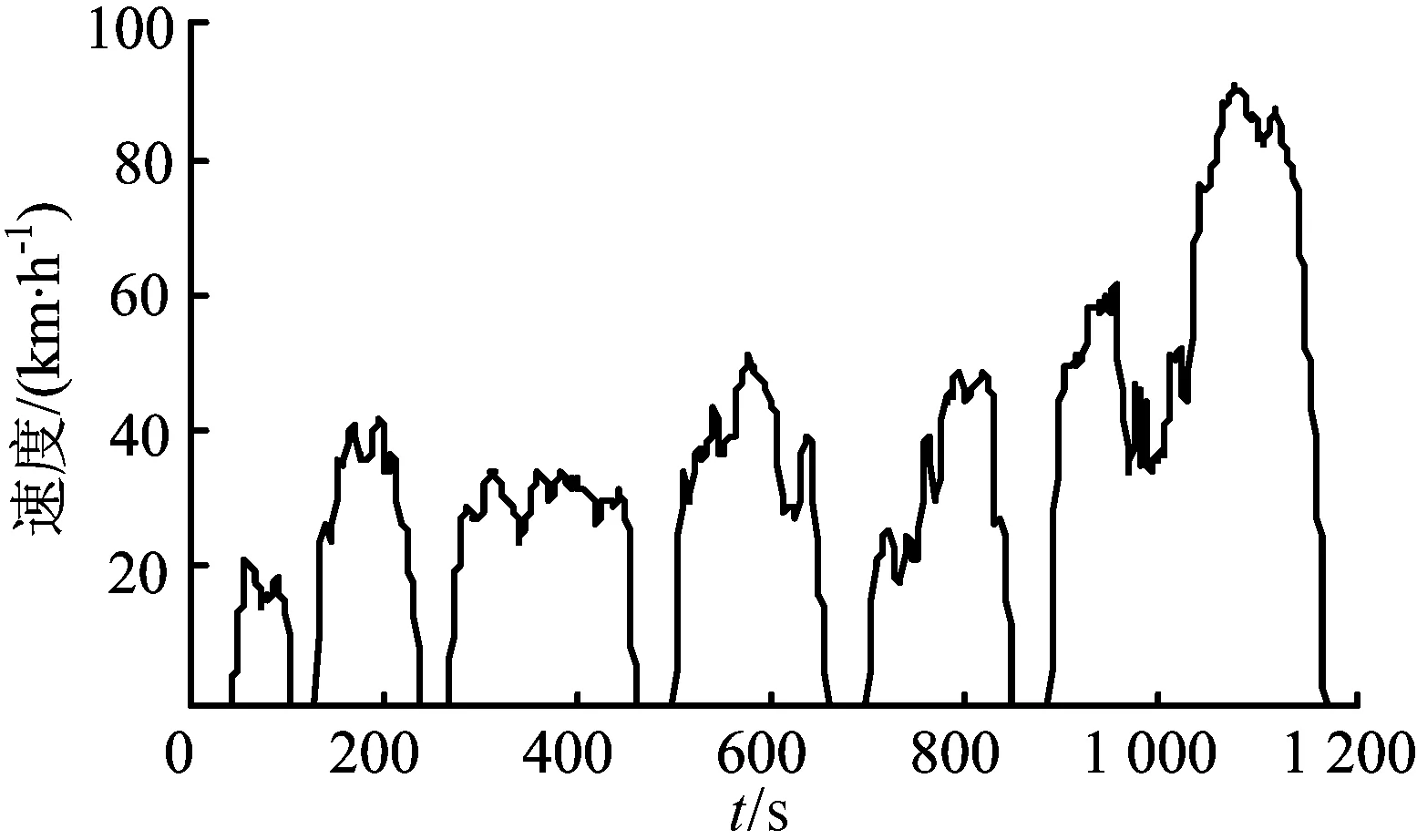

对实验测得的工况数据进行筛选,剔除无效的数据后,将有效数据转换成每秒汽车行驶速度数据。然后运用微行程法[10]对合肥市典型道路行驶工况进行了分析,并以平均速度、平均行驶速度(不包括怠速时间)、最高速度、最大加速度、最小减速度、怠速时间比例、匀速时间比例、加速时间比例、减速时间比例、加速段平均加速度和减速段平均减速度11个行驶特征参数为评价基准,构建了合肥市代表性行驶工况,如图1所示,见表1所列。

合肥市代表性行驶工况的怠速工况、匀速工况、加速工况及减速工况比例分别为17.44%、26.00%、28.88%和27.68%,总体表现为平均行驶周期短、平均车速和行驶车速低、加减速频繁且立交桥坡度较大等特点。此代表性行驶工况与实验数据基本吻合,可精确与真实地反映合肥市道路行驶工况的特点。

图1 合肥市典型道路代表性行驶工况

特征参数数值特征参数数值平均速度/(km·h-1)24.62循环周期/s1171平均行驶速度/(km·h-1)29.82循环行程/km8.55平均加速度/(m·s-2)0.52最大坡度/%22平均减速度/(m·s-2)-0.54

2整车参数及驱动电机电池的匹配

2.1整车设计参数

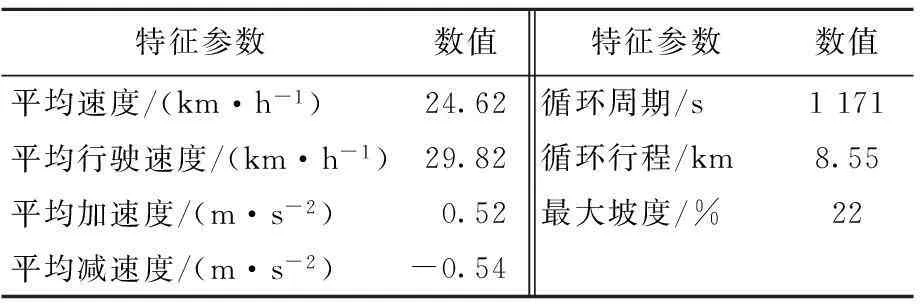

本文针对某2挡纯电动汽车进行传动系优化匹配,整车参数和主要设计要求见表2所列。

表2 整车参数和设计要求

2.2驱动电机参数匹配

驱动电机是纯电动汽车的动力源,为汽车行驶、加速和爬坡等提供动力,其主要参数有额定功率、峰值功率、峰值转矩和最高转速等[11]。

根据文献[12]得到纯电动汽车行驶方程为:

(1)

其中,T为电机转矩;ig为传动系总传动比,g=1,2;ηT为传动效率;r为车轮滚动半径;m为整车质量;f为滚动阻力系数;α为道路坡度角;A为迎风面积;CD为风阻系数;ua为汽车行驶车速;δ为旋转质量换算系数。

从保证纯电动汽车设计的最高车速来初步选择驱动电机的额定功率[13],即

(2)

其中,Pe为电机额定功率;umax为最高车速。

驱动电机的峰值功率表征了电动汽车行驶的后备功率,与整车的加速、爬坡性能相关,驱动电机的峰值功率表达式为:

(3)

其中,Pa为最大爬坡度时的功率;Pc为加速时间的功率。Pa和Pc的表达式为:

(4)

(5)

其中,ui为爬坡车速;αmax为最大爬坡度;ua为汽车的加速末速度;ta为汽车加速时间。

综合以上驱动电机所需额定功率与峰值功率的计算和分析,经过调研市场上现有的电机产品性能参数,选择一款永磁同步电机,其参数见表3所列。

表3 驱动电机参数

2.3驱动电池参数匹配

电池系统的容量选择,主要考虑纯电动汽车行驶时的最大输出功率、行驶里程的能量消耗和驱动电机的额定电压[14],则电池组数为:

N≥max[Ne,NL,NU]

(6)

其中,Ne为纯电动汽车最大功率所需的电池组数;NL为等速最大续驶里程所需的电池组数;NU为驱动电机的额定电压所需的电池组数。Ne、NL和NU的表达式分别为:

(7)

(8)

(9)

其中,Pbmax为电池的最大输出功率;ηM为电机驱动系统的效率,取0.9;UM为驱动电机的额定电压;S为60 km/h的等速续驶里程;Ub为单个电池组的额定电压;C为单个电池的容量;ηDOD为电池的放电深度,取0.8。

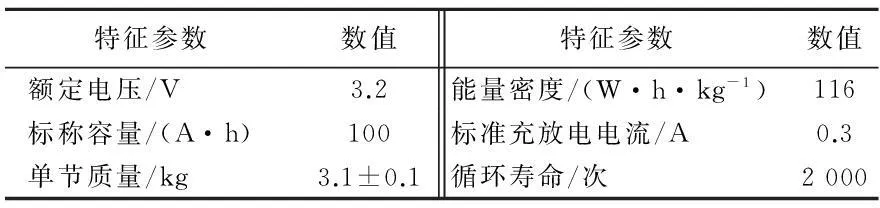

综合考虑选用102节磷酸铁锂电池作为驱动电池,串联布置使用。单节锂离子电池参数见表4所列。

表4 单节电池基本参数

3区间优化模型建立

3.1设计变量

当驱动电机和驱动电池确定后,影响纯电动汽车传动系动力性和能耗经济性的参数是各挡位的总传动比[5]。本文以2挡变速器为例,取各挡的总传动比区间数为优化设计变量,即

(10)

3.2目标函数

在保证纯电动汽车传动系统一定的优化效果下,力求设计变量的最大可行区间,即转化为求传动比区间的最大值,以扩大传动系参数的选择范围,解决挡位齿轮配齿问题。

由于设计变量X1、X2相互关联,为使2个变量在可行域内尽量取得较大值,定义目标函数为:

(11)

其中,W(Xg)为ig的区间宽度。

3.3经济性约束区间函数

对于确定的电池系统和电机驱动系统,纯电动汽车在行驶工况中消耗的能量越少,则其续驶里程越大。因此本文分析纯电动汽车在行驶工况中的能耗情况,结合采样工作点电机驱动系统效率和经济性换挡规律,构建出关于设计变量的续驶里程约束区间函数,对传动比进行区间优化。

3.3.1行驶工况能耗分析

纯电动汽车怠速停车时,驱动电机断电,怠速能耗不予以考虑,则在行驶工况下能耗由以下3个部分组成。

(1) 匀速工况消耗能量。在某时间间隔tc内,电动汽车以速度ua匀速行驶,根据(1)式可得,整车需求功率为:

(12)

(13)

其中,ηc为采样工作点的电机驱动系统效率。则整个工况下匀速行驶时所消耗的能量为:

(14)

其中,n为整个工况下匀速行驶工况的个数。

(2) 加速工况消耗能量。在某时间间隔t0到t1内,电动汽车从速度u0匀加速行驶至速度u1。其中某时刻ti时,车速为ui,则该时刻电动汽车的行驶功率为:

(15)

其中,ac为汽车加速度。从速度u0匀加速行驶至速度u1的整车能耗为:

(16)

则整个工况下匀加速行驶时所消耗的能量为:

(17)

其中,n为整个工况下匀加速行驶工况的个数。

(3) 减速工况消耗能量。纯电动汽车在行驶过程中切断动力后,在某时间间隔t0到t1内,以车速u1匀减速至车速u0过程中,其能量变化关系为:

(一)广辟蹊径,全方位做好唐山城市旅游宣传工作。一是要舍得投入,利用广播电视、各大报刊等新闻媒体,全力做好唐山城市的广告宣传;二是多在高速公路两侧广告牌,外省、外市城市中心地带、标志性建筑广告屏、广告墙,以图文声像的形式,高频率宣传唐山中心区旅游景点;三是与国内各大旅行社联手,发布优惠政策、发放宣传海报,最大限度调动旅行社团和导游的积极性,借力发力,宣传唐山城市之美;四是实施“走出去”战略,主动与全国各大城市旅游主管部门和商家联系,重点推介唐山特色旅游品牌。同时,开展整合营销、活动营销、精准营销,下大力提升旅游景点的知名度、影响力、吸引力和美誉度。

Wf+Ww+Wi+Wb

(18)

其中,Wf、Ww和Wi分别为滚动阻力、空气阻力和坡道阻力消耗能量;Wb为净制动能量,代表理论上纯电动汽车可回收的最大制动能量[15]。

在其中某时刻ti时,车速为ui,则该时刻电动汽车的滚动阻力、空气阻力和坡度阻力的功率为:

(19)

纯电动汽车制动过程的能耗为总动能减小量与电动机制动回收能量之差,则汽车从速度u1匀减速行驶至速度u0过程的整车能耗为:

(20)

其中,λ为驱动电机制动力占总制动力百分比,取0.5;ηr为驱动电机制动力转化为电池回收能量的效率,取0.88[15-16],则整个工况下匀减速行驶所消耗的能量为:

(21)

其中,n为整个工况下匀减速行驶工况的个数。

综上所述,在1个行驶工况中,整车消耗能量为各行驶工况能耗之和:

E=EC+EA+ED

(22)

3.3.2采样点电机驱动系统效率

电机驱动系统效率η包括电机效率ηm和电机控制器效率ηk,可表示为:

(23)

(24)

(25)

其中,Pd为驱动电池对电机控制器所提供的电功率,Pd=UI/1 000;Pk为电机控制器对驱动电机所提供的电功率;Pm为驱动电机的输出功率,Pm=Tn/9 550。

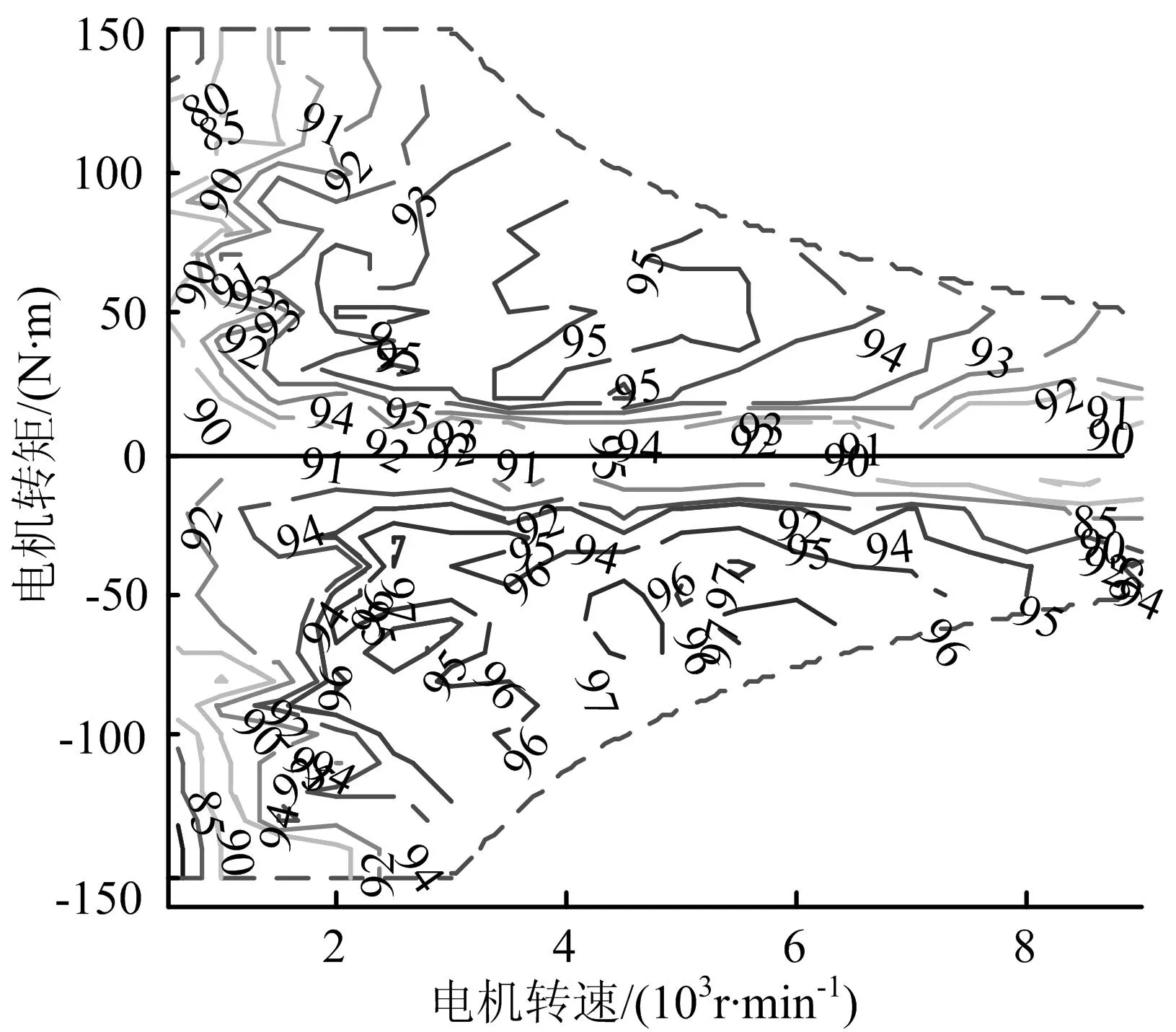

对电机驱动系统进行台架试验,利用电功率分析测试仪测量相关电压与电流信号,利用转矩转速测试仪测量电机运行参数,进而计算得出电动工况和发电工况下给定转矩和给定转速下的电机驱动系统效率。该电机驱动系统的效率曲线如图2所示。

图2 电机驱动系统效率曲线

根据电机驱动系统效率测试数据,以电动机的转速和转矩建立与传动比相关的效率关系式,运用二元Newton插值法可计算出行驶工况中任意采样点的电机驱动系统效率值。二元Newton插值如图3所示。

图3 电机驱动效率Newton二元差值图

二元Newton插值公式如下:

(26)

(27)

(28)

根据采样工作点的速度和加速度,可求出对应驱动电机的转速和转矩,计算公式如下:

nc=iguc/(0.377r)

(29)

(30)

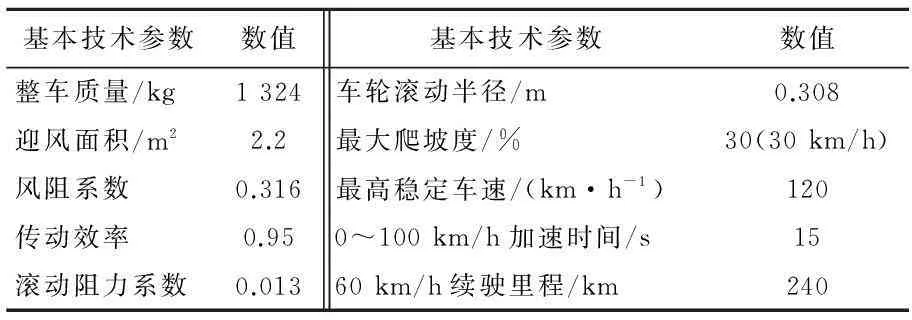

由(30)式和(31)式可知,为确定各采样工作点的电机驱动系统效率,还需明确传动系统所处挡位。本文以车速和加速踏板开度作为换挡参数,以电机驱动系统效率作为换挡依据,取2挡效率曲线的交点制定经济性换挡规律[17],如图4所示。

图4 经济性换挡曲线

对于行驶工况中采样工作点的挡位,以经济性换挡规律确定。

加速踏板开度k定义公式为:

(31)

其中,Tg为在加速踏板开度为k时,电动机运行处于恒转矩区域的转矩;Tmax为峰值转矩;Pg为在加速踏板开度为k时,驱动电机运行处于恒功率区域的功率;Pmax为峰值功率。

根据采样点的加速度大小可判断是升挡曲线或降挡曲线,由车速即可确定对应经济性换挡规律中的加速踏板开度k0。因为一挡传动比大于二挡传动比,则在相同车速下,kc1 3.3.3续驶里程约束函数 综上对整个行驶工况的能耗分析,结合采样工作点电机驱动系统效率和经济性换挡规律,可将续驶里程转化为关于2挡传动比的函数,即在整个工况下的续驶里程为: (32) 其中,S为行驶工况下汽车的一个循环行程;Ef为电池系统的实际总放电能量。 电池系统的总放电能量会受到放电深度和放电电流的影响[13],它的表达式为: (33) 其中,Ce为单节电池的容量;Ue为单节电池的额定电压;N为串联的电池个数;ηDOD为电池的放电深度,取0.8;电池在常温下放电,n取1.04。所选电池的放电曲线如图5所示。 图5 电池放电曲线 以续驶里程为指标的纯电动汽车经济性约束函数为: (34) 3.4动力性约束条件 纯电动汽车的动力性可由最高速度、最大爬坡度和加速时间3个指标来进行评价[6]。本文研究是在满足动力性条件的基础上尽可能地提高续驶里程,故制定了以下动力性约束条件。 (1) 从0~100 km/h连续换挡全力加速的时间为: (35) 其中,t0为换挡时间,取0.5 s;u1为动力性换挡规律下,加速踏板开度为100%所对应的车速,取48 km/h;Ft1为一挡电机的最大驱动力;Ft2为二挡电机的最大驱动力;Ff为滚动阻力;Fw为空气阻力。 (2) 由电动机峰值转矩Tmax和最大爬坡度αmax所对应的行驶阻力Fmax来确定一挡传动比的下限为: (36) (3) 一挡驱动工况下,最大驱动力必须小于或等于地面对电动汽车轮胎的附着力,以确定一挡传动比的上限,即 (37) 其中,Fz为地面对驱动轮的法向反作用力;φ为附着系数,取0.75。 (4) 由最高稳定车速下对应的行驶阻力Fumax和电动机最高转速对应的最大输出转矩Tumax来确定二挡传动比的下限为: (38) (5) 由电动机的最高转速nmax和最高稳定车速umax来确定二挡传动比的上限为: (39) (6) 相邻挡位传动比之间的比值大小,影响着变速器的使用性能,比值过大会造成换挡困难,一般认为比值不宜大于1.7~1.8[11]。确定二挡传动比比值约束为: (40) 3.5优化结果与分析 在构建的合肥市典型道路行驶工况下,仿真分析可得到纯电动汽车在2挡传动比各参数下的续驶里程。根据上述建立的区间优化目标函数和动力性约束条件,取续驶里程约束L=233km,可编程计算出2挡位传动比最大可行范围R,如图6中阴影部分所示。 图6 传动比最大可行范围 由(11)式可知目标函数中的设计变量X1、X2相互关联,欲求得满足动力性条件的2挡传动比的最大可行区间,即求出最大可行范围R中设计变量X1、X2围成的可行最大内接矩形面积。编程计算可得出2 挡位传动比的最大可行区间如下: 对传动系进行各挡配齿时,可先选取主减的大小齿轮齿数分别为Z主大、Z主小,一挡与二挡的小齿轮齿数分别为Z1小、Z2小。则根据最大可行区间,可求出一挡与二挡的大齿轮齿数Z1大、Z2大,计算公式如下: 优化匹配结果见表5所列。与传统优化结果对比表明,该传动比区间优化方法既能解决各挡位配齿问题,又能有效提高纯电动汽车的续驶里程。此外,采用欧洲NEDC工况和美国UDDS工况分别进行了最大可行区间及其续驶里程的计算,结果见表6所列。由表6可知,各工况下的最大可行区间差异较小,但在各自最大可行区间下的续驶里程存在较大差别。分析结果表明,运用符合实际的城市道路工况进行纯电动汽车能耗分析、续驶里程估算及传动系优化匹配具有重要意义。 表5 优化结果对比表 表6 不同工况下续驶里程对比 4结论 (1) 本文通过实验研究了合肥市典型道路行驶工况特征,并运用微行程法构建了合肥市代表性行驶工况。 (2) 提出了纯电动汽车传动比区间优化的方法,有效解决了传动系各挡位配齿的问题,也为汽车传动系优化提供了一种新思路。 (3) 根据城市道路行驶工况,对纯电动汽车的加速、匀速和减速工况进行了能耗分析,为纯电动汽车经济性分析提供了数学模型。 (4) 根据构建的能耗模型,并结合合肥市代表性工况、采样工作点电机驱动系统效率和经济性换挡规律,建立了行驶里程约束区间函数,使传动系优化结果既能解决各挡位配齿问题,又能符合实际工况,提高整车的续驶里程。 [参考文献] [1]石琴,郑与波,姜平.基于运动学片段的城市道路行驶工况的研究[J].汽车工程,2011,33(3):256-261. [2]黄康,罗时帅,王富雷.纯电动汽车动力系统传动比优化设计[J].中国机械工程,2011(5):625-629. [3]Rolandas M,Jonas S,Artras K,et al.Dynamic model of a vehicle moving in the urban area[J].Transport,2011,26(1):35-42. [4]Dai Y, Song L,Cui S.Development of PMSM drives for hybrid electric car applications [J]. IEEE Transactions on Magnetics,2007,43(1):434-437. [5]周兵,江清华,杨易,等.基于行驶工况的纯电动汽车比能耗分析及传动比优化[J].中国机械工程,2011(10):1236-1241. [6]周兵,江清华,杨易.两挡变速器纯电动汽车动力性经济性双目标的传动比优化[J].汽车工程,2011,33(9):792-797,828. [7]朱正礼,殷承良,张建武.基于遗传算法的纯电动轿车动力总成参数优化[J].上海交通大学学报,2004,38(11):1907-1912. [8]姬芬竹,高峰,吴志新.纯电动汽车传动系参数的区间优化方法[J].农业机械学报,2006,37(3):5-7. [9]GB/T 18386-2005,电动汽车能量消耗率和续驶里程试验方法[S]. [10]Han D S,Choi N W,Cho S L,et al.Characterization of driving patterns and development of a driving cycle in a military area[J]. Transportation Research Part D:Transport and Environment,2012,17(7):519-524. [11]姬芬竹,高峰.电动汽车驱动电机和传动系统的参数匹配[J].华南理工大学学报:自然科学版,2006,34(4):33-37. [12]余志生.汽车理论[M].第5版.北京:机械工业出版社,2009:16. [13]陈奇,冯永恺,杨昊仁,等.纯电动汽车用自动变速器传动参数优化与仿真[J].机械传动,2013(6):53-57. [14]周胜.纯电动汽车动力性及经济性分析[D].长沙:湖南大学,2013. [15]仇斌,陈全世,张开斌.北京市区电动轻型客车制动能量回收潜力[J].机械工程学报,2005,41(12):87-91. [16]初亮,蔡健伟,富子丞,等.纯电动汽车制动能量回收评价与试验方法研究[J].华中科技大学学报:自然科学版,2014,42(1):18-22. [17]刘拂晓,赵韩,江昊.纯电动汽车AMT换挡规律及仿真研究[J].合肥工业大学学报:自然科学版,2013,36(11):1281-1284,1363. (责任编辑胡亚敏) Transmission ratio interval optimization of pure electric vehicle based on driving cycle HUANG Kang,GAO Xin-xin (School of Machinery and Automobile Engineering, Hefei University of Technology, Hefei 230009, China) Abstract:Based on the real vehicle data test of the typical roads in Hefei City, the representative driving cycle of the urban road is constructed by the micro-trip method. According to the representative driving cycle, and taking the transmission ratio as the design variable, an interval optimization method is presented. The energy dissipation of the pure electric vehicles under the driving cycle is analyzed, and considering the efficiency of the motor drive system under the sampling points and the economical shift schedule, the constraint interval function of driving range is established, and the maximum feasible interval of the transmission ratio which satisfies the dynamic conditions is gained. The results show that the maximum feasible interval obtained from the real driving cycle can solve the matching problem of gear teeth and increase the driving range. Key words:pure electric vehicle; driving cycle; interval optimization; driving range 中图分类号:U469.72 文献标识码:A 文章编号:1003-5060(2016)03-0289-07 doi:10.3969/j.issn.1003-5060.2016.03.001 作者简介:黄康(1968-),男,安徽合肥人,博士,合肥工业大学教授,博士生导师. 基金项目:国家国际科技合作专项资助项目(2014DFA80440) 收稿日期:2015-01-25;修回日期:2015-05-04