精益创新

2016-04-20粟志敏

精益创新

编者按

什么是精益创新?本文告诉我们,精益创新并不仅仅只是有效的流程。精益创新的真正精髓在于通过更出色的思考来生产更优秀的产品,而且成功的关键在于永无止境的改善。原文发表于2015年9月的《精益星球》(Planet Lean)杂志。作者迈克尔·伯乐(Michael Ballé)是精益法国研究所的创始人之一,畅销书作家,也是一位出色的演讲者,在多家公司担任精益执行官教练。第二位作者丹·琼斯(Dan Jones)是《改变世界的机器》、《精益思想》和《精益解决方案:公司与顾客共创价值与财富》(Lean Solutions)的作者,英国精益研究院的创始人之一。第三位作者雅克·蔡泽(Jacques Chaize)著有《量子飞跃》(Quantum Leap)一书,是SoL France的创始人之一。

在《精益思想》(L e a n Thinking)出版后的20年里,我们曾经与一些高管进行过合作。他们决心全面采用精益系统,带领公司彻底转型,创立真正的精益企业。我们也一直在研究丰田公司的发展,并且重新审视了早期在《改变世界的机器》(The Machine That Changed The World)一书中的一些发现。这些工作促使我们对精益思想的原则进行了重新思考,并将这套方法放在更为广阔的背景之下进行分析。藤本隆宏(Takahiro Fujimoto)一直宣称丰田的系统是有机发展的结果,而不是对固定规则的机械化应用。竹内弘高(Hirotaka Takeuchi)指出,不断地创造知识是丰田取得成功的重要原因。杰夫·莱克(Jeff Liker)提到丰田对系统化领导力发展的重视。从更宽泛的角度来说,诺贝尔经济学奖得主约瑟夫·斯蒂格利茨(Joseph Stiglitz)认为,在学习型社会中,即时生产是新经济形式出现的一个标志。

我们相信,丰田在逆境中能取得成功,在于他们发明了一套新的管理系统,能更好地适应当前发达社会的发展演变。

事实上,如果公司在竞争中获胜是依靠他们适应市场的能力,那么丰田公司已经让我们看到如何针对竞争异常激烈且动荡不安的全球商业环境设计新的组织形式。在当今的商业环境中,市场变化速度快,技术也在不断更新换代,游戏规则因此不断受到冲击。

精益是更深刻变革的关键,其重要性超过了许多人的想象。丰田公司有机地发展了一套系统,通过学习如何进行学习来应对变化。精益是企业培养这种能力的方法。精益并不是如何提高当前组织的效率,而是从根本上改变经理人的思考方式,通过持续改进来发展企业,适应不断变化和更新的商业环境。我们不是去分析如何来优化当前的组织构造和管理方式,而是对管理思维进行全面的革命。为了懂得这种转变的深刻程度,我们必须先退后一步,以求一个更全面的视角。

企业的历史变迁

我们的社会发展建立在众多技术、组织和政治的变革之上。例如,早在19世纪初期,在快速工业化的国家里,蒸汽机逐步替代了风力和水力,成为主要的动力源。1860年,蒸汽机为美国提供了80%的总能源消耗量(在1840年时仅为5%)。1776年,亚当·斯密(Adam Smith)用一个图钉厂的例子解释了专业分工的概念。专业分工带来了车间的诞生。在车间里,每人都专心负责数量较少但非常专业的工作,不再去生产整个产品,由此大幅提高了产量。

接着,以蒸汽为动力的机器取代了人类来完成一些操作。蒸汽动力和专业分工一起,使得人们建立集中化工厂成为可能,由此大幅降低了生产的成本,创造了巨大的消费市场。工业化最显而易见的效果之一就是19世纪初期城市面积的指数增长。例如,在英国,城市人口所占比例从1801年的17%发展到19世纪末期的72%。伦敦的人口数量增长到此前的6倍。这种巨变也带来了深远的政治变革和快速的民主化。

回顾历史时,我们觉得技术、组织和政治上的突破发展相当迅速。但对于当时身处其中的人来说,发展速度没有那么快,至少要一代人或两代人才能接受这些变革。

著名的组织改进之一是亨利·福特(Henry Ford)的装配线。在装配线上,工人们不再需要到处走动去取制造件,传送带会把制造件送到他们身边。这种系统的诞生必须依靠几大技术和组织要素的合力。首先,电力得到了广泛的使用。在此之前,机器一直是使用蒸汽为动力,这意味着它们必须在动力轴下方排排队。以电为动力的机器可以按照工序来摆放。其次,零部件必须标准化,从而可以从容器内随机拿取用于装配。第三点,操作任务必须专门化和标准化,以产生传送带速度的工作流。弗雷德里克·泰勒(Frederick Taylor)的组织创新让这变成了可能。电力最初被用于照明。人们花了几十年的时间才完成工厂的改造,把蒸汽推动的动力轴变为以电为动力的机器。正如前文所说的,这至少花了一代人的时间。

我们现在正经历着类似的巨变。计算机伴随着我们成长,我们一直使用它们来运转20世纪的公司。问题在于,互联网也诞生了。第一批完全围绕互联网来设计的公司是亚马逊、苹果和谷歌等。亚马逊公司已经为其网站建立了一个错综复杂的物流供应链,苹果公司的iPhone和iPad已经成为移动的应用平台,而谷歌公司正在自身搜索引擎的基础上研究无人驾驶汽车。

这些技术变革的出现正值前所未有的全球化和市场饱和。所以,以互联网为基础的公司向顾客们不断提供免费的价值,为的是说服他们进行购买。20世纪的公司被设计成向世界上的每个人推销一辆黑色的福特T型车,而21世纪的公司的设计思路是不断进行更新,以保持对顾客的吸引力。这些顾客一旦受到诱惑,立刻就转投其他服务提供商。这是一场全新的游戏。

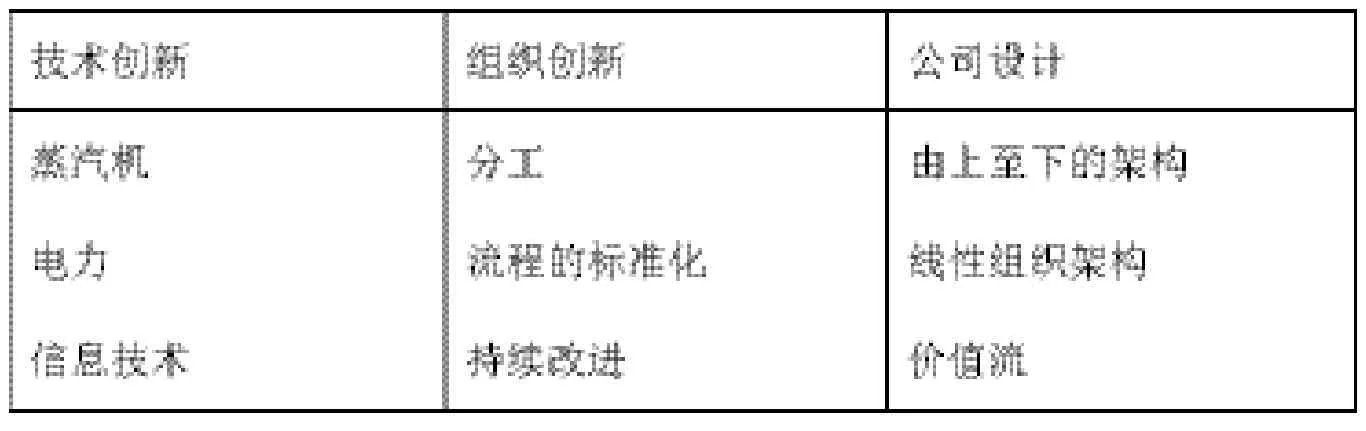

从蒸汽机时代,到电力时代,再到互联网时代,企业经过了一系列历史变迁。如表1所示。

伴随我们成长的那些组织的目标是为全世界提供可靠的产品。例如麦当劳的诞生就源于最初专门销售汉堡的麦克唐纳兄弟认识到专业化是他们的主要利润来源。此后,向麦当劳汉堡店出售奶昔机器的雷·克洛克(Ray Kroc)决定在全美开设麦当劳的特许经营店。汽车让大众搬到了郊区去生活,也让特许经营店有了扩张的机会。克洛克痴迷于寻找标准化和自动化的机会,这家特许经营公司由此保持了质量和成本水平,在全世界进行扩张。

表1 不同时代的企业历史变迁

在当时,主流模式是申请专利以对创新加以保护,将流程标准化,然后再推向各个市场。占领市场就像打仗,先发起一场市场营销闪电战,紧接着立刻大规模复制。经理人的思考角度是向细分市场销售相应的系列产品,然后通过专业的供应链来进行配送,通过高等级的标准化来保证质量和成本,并且采用IT系统来推动发展。这种方法相当奏效,惟一的缺点就在于它不能很好地应对差异化的问题,麦当劳这些公司仍然没有解决这个问题。供应链是复杂的,流程是刚性的,因此变化成为一种本质问题,IT甚至往往让问题变得更加麻烦。

传统的线性组织架构有一个明显的缺点,就是会导致职能部门之间的信息流动不畅。弗雷德里克·泰勒提出了一个概念,即由工程师确定“一种最佳方法”,并且以标准流程的形式加以采用。他假设工人们不可能像负责监管的工程师一样,在执行工作的同时思考工作方法。泰勒的解决方案在20世纪得到了广泛采用,而且企业成立了人事部门来负责线性组织架构,由此产生了矩阵组织。在该矩阵里,每个人既有一个直接汇报的上级(部门领导),还有一个职能上级(销售、财务、物流、质量、精益等)。此类组织痴迷于实施流程标准化,而且职能部门通常各自形成竖井,从自身的角度解决自己的问题,同时在一线经理身上设置越来越多的限制。

为什么丰田公司与众不同?

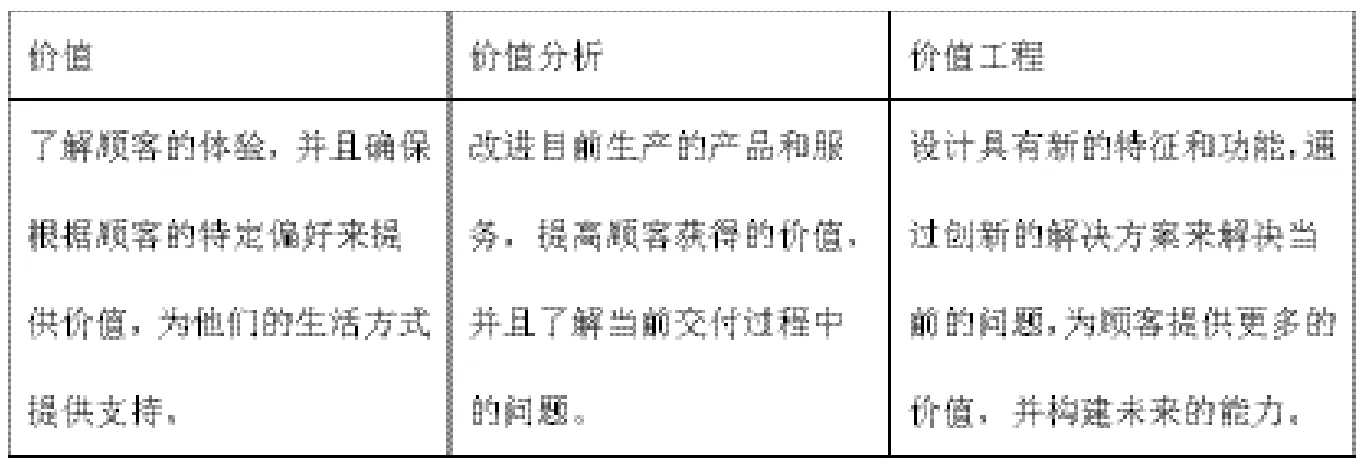

丰田的方法是从一个截然不同的角度来加以建立和推行的。丰田的领导人认识到随着公司的发展,它可能会患上所谓的“大公司病”——将关注重点从顾客身上转移,只关注内部的事宜,而且工作场所内,官僚主义会掩盖员工的问题,自满又会带来不必要的投资和令人后悔的选择。丰田的领导人不关心是否拥有完美的组织,而是致力于重点关注为顾客创造价值,鼓励适当地担心是否会无法满足顾客的期望和落后于竞争对手。丰田公司所建立的模式基于几个方面,如表2所示。

“标准化的工作”和“工作标准”这些精益概念可能会误导大家,因为它们可能会被轻易地诠释成对所有流程进行标准化。事实上,这些概念的意思是一个员工应该彻底地了解在工作场本地的操作,而不是说应该在全公司复制某一既定的流程。事实上,复制的概念有悖改善的精神。因为人们应该先深刻思考所处环境和如何加以改进,然后才能加以复制。

价值流也不是一种理想的业务流程再造方法。在设计、生产和销售复杂的产品和服务时需要专业化的知识,这时竖井结构是必需的。价值流涉及清除竖井的界面,将重点放在专业职能部门之间的团队合作上,为顾客提供价值。持续改进是一种实用的方法,它把职能部门聚集在一起解决特定问题或进行改进,从而厘清跨组织的信息流。价值驱动型的组织会建立并改进信息界面,将专家们团结在一起,携手去设计产品或服务。价值流是使用从特定供应商处获得的材料,由特定的职能部门在特定的工作场所针对特定的顾客生产特定的产品/服务。

价值流稳定地让各个方面(客户、工作场所、流程、供应商)协调一致,持续改善当前产品或服务的价值,并研究如何为下一个周期设计更好的产品。用丰田喜一郎(Kiichiro Toyoda)的话来说,基于价值流设计的组织会学会“如何建立理想的生产条件,让机器、设施和人能够携手创造价值,不出现浪费”,从而不断改进自身的质量、灵活度和生产力。

丰田公司从安全性、质量、灵活度和生产力等四个方面对价值流不断进行改进,由此在以下基础之上率先建立了一套新的企业模式。

1.通过增加产品的多样性,以对顾客有更好的了解;通过为划分得更细的细分市场设计产品,以求了解顾客生活方式的偏好。

表2 丰田模式:重点关注为顾客创造价值

2.建立质量和设计体系,发现异常状况后停止工作,而不是生产低质产品后再返修,借此提高每个人的生产力附加值。

3.不断缩短生产周期,提高灵活度,以减少组织进行准备工作时所产生的浪费,从而全面利用资本。

4.指导员工如何不断调整现场问题的解决方案,并且鼓励大家开展改善活动,天天培养自身的创新能力。

回顾过去25年的研究,我们相信丰田公司持续卓越的表现源于连续不断的动态改善,而不是对每个流程进行静态优化。正如丰田公司内部资深人士所解释的,他们的精益方法就是在人人身上培养改善精神,而不是将精益工具应用到每个流程。

在车间一级,丰田方法是直接的。在供应商层面,丰田方法指导执行官们依次发现和解决以下问题:

1.操作人员被迫要自行应对的安全和人体工学问题。

2.公司给顾客们带来的质量问题。这些问题通常被视为解决的成本太过高昂,或者是问题太少见。

3.混合生产中产品搭配不佳或产量灵活度低。由于设备产能较高,难以从一个参数变更到另一个参数,或者不能根据销售进度来调整生产进度,导致产能柔性低下。

4.成本高昂的基础设施项目,例如新仓库、IT系统升级、组织重组等。这些项目会提高整体成本,但并不一定会达到预期的效果。

5.技术平台变化,例如可持续生产或互联网。这些变化因为遗留系统的现状而难以预见。

丰田方法要求人们在工作中从实际的角度去诠释这些挑战,让人人都参与问题的解决,或者尝试新的方法。高管的工作则是对所有这些项目进行研究,评估人员、产品和流程的优缺点,探寻可以在业务层面带来真正创新的创造性方法。解决问题是为了深入思考我们在做什么,以及如何通过持续改进来培养创新能力。

创新之流直接源于改善。正如丰田公司给我们所展现的,普锐斯(Prius)的突破并非在基本原理层面。所有汽车制造商都深谙如何生产一辆混合动力汽车。真正的挑战在于确保该产品能够为顾客无缝工作。丰田的创新更多地在于如何在快速发展变化的技术环境中与时俱进,而非进行基本原理的突破。

创新就是从合作伙伴和供应商处引入新方法,并让这些新方法发挥作用。精益思想正站在这场重大变化的前沿。主流的管理思想认为,公司高度专业化(事实上是脱离市场并且设有防火墙的)的产品研发部门将开发出下一代伟大产品,然后业务部门会标准化交付流程,把产品推向市场。精益创新是一种革命性的思想,认为技术突破是一个持续改进流程的起点,这个持续改进流程能够创造出适合市场的新产品。

当今的创新速度前所未有,但这些都来自于大量的跨界合作,来自于在流程的不同部分增加解决方案,或者说来自于持续改进。精益创新的真正精髓远远不止是“有效的流程”。精益创新的真正精髓在于通过更出色的思考来生产更优秀的产品。成功的关键在于永无止境地改善。

(粟志敏 编译)