ACME整体试验台架堆芯模拟体设计

2016-04-19李玉全常华健叶子申

李玉全, 常华健,2, 叶子申,2, 陈 炼, 王 含

(1. 国核(北京)科学技术研究院, 北京 102209; 2. 先进核能技术协同创新中心, 北京 100084)

ACME整体试验台架堆芯模拟体设计

李玉全1,常华健1,2,叶子申1,2,陈炼1,王含1

(1. 国核(北京)科学技术研究院, 北京 102209; 2. 先进核能技术协同创新中心, 北京 100084)

摘要:为完成CAP1400非能动堆芯冷却系统试验验证,设计并建造了1/3高度比例的ACME整体试验台架.针对整体试验中堆芯处的关键热工水力过程进行比例分析,确定堆芯模拟体设计所需满足的相似准则,并在综合考虑加热棒制造工艺参数等因素后,通过不同方案比较确定了ACME堆芯模拟体加热棒参数及整体几何排布方案.为在试验运行过程中有效支撑加热棒,采用了具有梅花孔支撑形式的支撑板,并通过阻力计算确定支撑板流通孔开孔结构尺寸,以匹配台架堆芯阻力设计要求.结果表明:ACME试验台架堆芯模拟体的设计通过了加工制造、组装、阻力测试和试验运行各环节的验证,其设计满足整体试验要求.

关键词:反应堆堆芯; 热工水力; 整体试验; 比例分析; 支撑格架

符号说明:

a——流通面积,m2

D——加热棒直径,m

dh,c——通道水力学直径,m

f——沿程阻力系数

K——局部阻力系数

d——管道直径

Fq——热管因子

Gc——堆芯质量通量,kg/(m2·s)

g——重力加速度,m/s2

hfg——汽化潜热,kJ/kg

hsub——过冷度焓,kJ/kg

l——高度,m

qm——质量流量,kg/s

N——加热棒数量

PROD——加热棒棒间距,m

P——堆芯总功率,kW

q″——热流密度,kW/m2

ΔT——温差,K

u——流速,m/s

V——体积,m3

Y——材料线膨胀系数

δ——支撑板厚度,m

ρ——密度,kg/m3

σ——表面张力,N/m

C——加热棒接触圆周方向总长

下标:

g——汽相

c——堆芯控制体

R——模型和原型之间的参数比例

通过比例化的反应堆热工水力整体试验台架开展核电站小破口等各类事故模拟的试验研究已取得大量成果.试验结果广泛应用于相关安全分析程序及设计验证,并支持了核电站的安全评审.如美国西屋公司开发AP600/AP1000过程中所使用的3个整体试验台架APEX[1]、SPES-2[2]和ROSA[3],用于俄罗斯VVER堆型的PACTEL[4],用于韩国APR1400所采用的ATLAS[5]以及其他多个整体性试验台架.整体热工水力试验不同于核电设备鉴定试验[6],对于验证安全系统设计具有重要意义.在引进消化吸收AP1000技术的基础上,我国自主研发了具有更高功率的核电站CAP1400,同样采用了先进的非能动安全技术.为支持其安全评审,特别设计了先进堆芯冷却机理试验(ACME)整体试验台架,在该台架上开展了多项小破口事故模拟,获得的试验数据很好地验证了相关安全分析程序和系统设计.

反应堆热工水力整体性试验的重要目的之一就是模拟事故情况下应急堆芯冷却系统带走堆芯衰变热的情况,验证系统是否能够有效冷却并淹没堆芯.因此,堆芯模拟体是台架的核心部件,其设计至关重要.在设计中不仅要保证基本的热工水力相似性条件,还要考虑实际工程设计、制造安装等一系列问题,且必须确保在多次反复模拟事故的强烈瞬态工况条件下能够长期可靠运行.这些因素都为堆芯模拟体的设计带来了技术挑战.

笔者对ACME整体试验台架堆芯模拟体设计中的关键技术进行了分析和论证,明确了堆芯加热棒设计参数及排布选取形式以及棒束支撑格架设计的关键问题.通过设备加工制造、组装以及系统调试运行等各个环节的验证,证明ACME堆芯设计能够满足整体试验各方面的要求,为后续相关反应堆热工水力整体试验设计提供了可借鉴的技术经验.

1堆芯加热棒参数及排布方案设计

1.1ACME试验台架

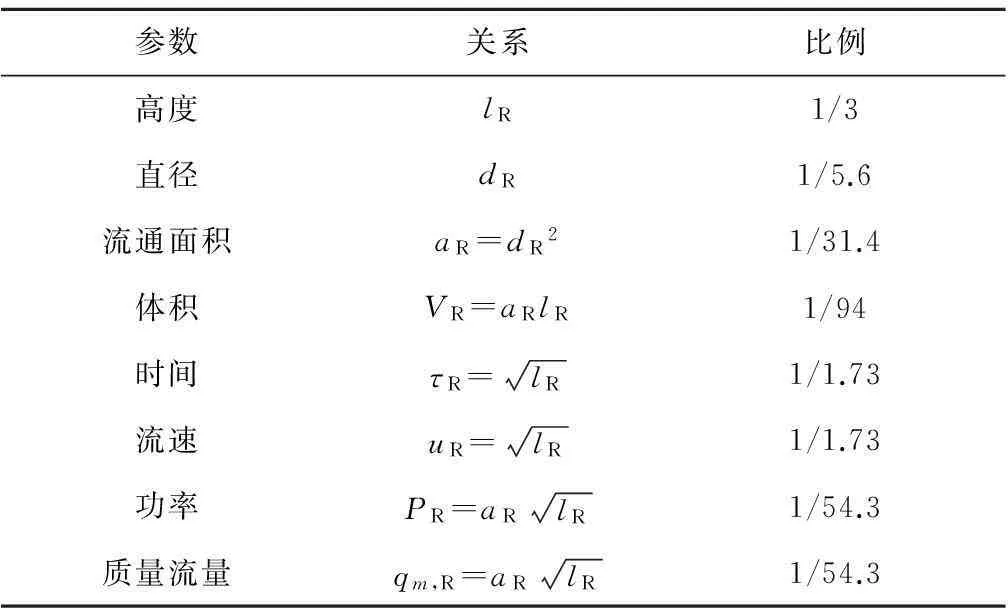

ACME试验台架是以1/3高度和1/94体积比例设计的CAP1400整体试验台架,最高运行压力为9.2 MPa,用于模拟CAP1400小破口事故瞬态过程.整体试验系统的比例参数见表1.

表1 ACME试验台架整体比例

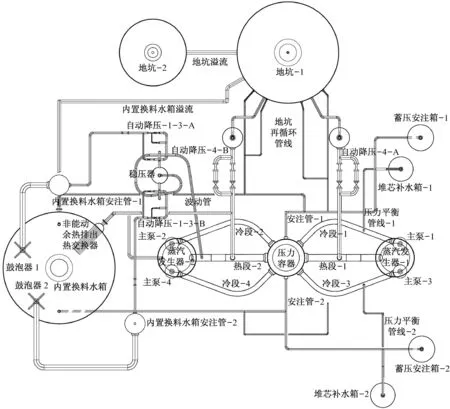

CAP1400的整体试验台架如图1所示,ACME试验台架完整地模拟了主回路系统(RCS)和非能动堆芯冷却系统(PXS)及其原型布置,其中一回路系统包含2个环路,每个环路包括1台蒸汽发生器(SG),2个主泵,2条冷管(CL)和1条热管(HL)分别与SG和反应堆压力容器(RPV)相连,构成一个一进两出的闭合回路.1台稳压器(PZR)与1个环路的HL通过波动管相连.非能动堆芯冷却系统包括2个堆芯补水箱(CMT)、2个蓄压安注箱(ACC)、安全壳内换料水箱(IRWST)和置于IRWST内的非能动余热排出热交换器(PRHR).此外,利用台架同样模拟了原型系统的4级自动降压系统(ADS),其中2列ADS-1-3与PZR顶部相连,2列ADS-4分别与2条HL相连.为研究长期冷却循环,还设有模拟原型地坑结构的地坑水罐(SUMP).

图1 ACME试验台架RCS及PXS布置图

作为核心部件的堆芯模拟体置于RPV内,模拟事故条件下产生的衰变热及堆芯内的重要热工水力现象.

1.2台架堆芯设计相似准则

原型核电站反应堆堆芯由燃料组件、反应性控制棒束组件等其他构件组成,其结构形式非常复杂.同时,整体试验所关注的仅为反应堆热工水力现象,完全不需要模拟堆芯具体的核反应物理过程.因此,整体试验台架堆芯模拟体的设计可大幅简化,燃料组件衰变热通常采用电加热棒组来模拟.

台架堆芯设计首先要满足整体性试验热工水力现象相似的要求,相似准则由重要现象分级表(PIRT)和比例分析来确定,已有广泛研究和公认的分析结果[2,7].根据比例分析结果,堆芯设计首先在基本的几何尺寸(包括加热长度、流通面积、容积)上要与整体系统的比例(lR,AR及VR)保持一致,以满足包括弛豫时间、Richardson数等在内的一系列Pi值,此处不再赘述.除几何相似外,堆芯流动阻力也要相似,即:

(1)

堆芯功率应满足系统功率比[2,7]:

(2)

同时,当加热棒热流密度超过临界热流密度(Critical Heat Flux,CHF)时将出现堆芯传热恶化,因此CHF也是需要重点关注的参数,其相似准则数可以表示为.

(3)

式中:q″CRIT和q″c,ROD分别表示临界热流密度和加热棒最大热流密度.

关于临界热流密度的模型很多,对于非能动安全系统而言,堆芯冷却依靠自然循环、重力安注和再循环等过程实现,这些过程中堆芯流动处于低流量下的缓变瞬态过程,因此如Reyes[1]建议,该条件下的CHF参数可由Katto提出的低流量两相自然循环临界热流密度关系式表示:

(4)

(5)

式中:ρls为饱和液体密度;lc为堆芯长度.

对于矩形布置的加热棒,水力学直径如下:

(6)

加热棒最大热流密度为:

(7)

将式(4)和式(7)代入式(3),得到:

(8)

式(8)为堆芯加热棒数量、直径以及布置(P/D)设计提供了基本依据.除满足CHF相似准则外,还需要综合考虑堆芯几何对称性、加热棒制造参数等.

1.3加热棒参数及排布方案

在台架系统比例及等物性模拟条件下,假定无过冷度的保守条件,式(8)可以简化为:

(9)

在ACME试验台架堆芯设计过程中,为了更好地考虑保守性,轴向上采用如图2所示的余弦功率分布形式,径向上则功率展平.因此,其Fq确定为1.5.以系统几何比例要求、式(9)以及CAP1400堆芯相关参数(见表2)作为计算条件,可以拟定出不同的台架堆芯设计方案,包括不同的ACME堆芯加热棒数量、直径、P/D和堆芯流通结构等参数.

图2 堆芯轴向功率分布

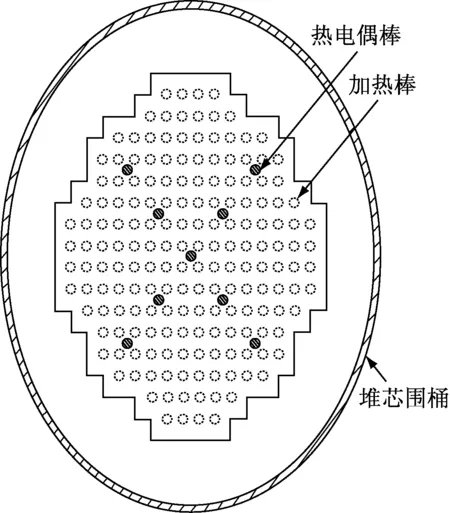

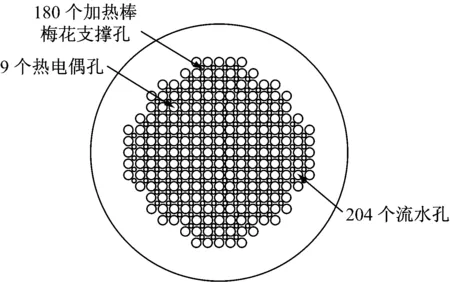

结合可选堆芯方案,对加热棒供货商进行了详细的产品参数调研,包括功率及其分布、尺寸、最大功率限值、最大热流密度限值等重要参数.在选定参数时还要保证试验所需最大运行功率及热流密度低于允许值,以获得足够的运行安全裕度.综合考虑各因素及成本,最终确定采用180根加热棒的设计方案(表2).另外,为了测量堆芯温度的空间分布,在堆芯中布置了9根多点热电偶棒,堆芯整体布置情况如图3所示.

2支撑格架设计

2.1支撑方案选取

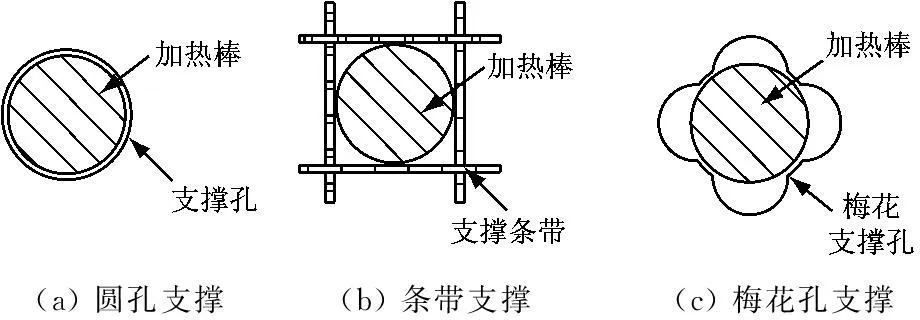

实际核电站堆芯燃料组件在沿长度方向上布置若干定位格架,作为棒束的支撑并具有搅混作用,不同组件具有不同结构但都较为复杂[8].而在整体试验堆芯模拟体中,同样需考虑在加热棒长度方向上的设计支撑结构,一方面避免仅依靠加热棒上下端头固定而出现流体流动对长跨度加热棒产生激荡导致的棒体损坏,另一方面起到匹配模拟所需堆芯流动阻力压降的作用.由于台架堆芯采用加热棒组件,因此其支撑格架也可以具有较原型完全不同的形式.在设计过程中考虑了如图4所示的3种支撑结构:(1)圆孔支撑;(2)条带支撑;(3)梅花孔支撑.

图3 堆芯加热棒布置

(a)圆孔支撑(b)条带支撑(c)梅花孔支撑

图43种加热棒支撑结构

Fig.4Three structures supporting the heater rod

圆孔支撑方案的优势在于设计、加工简单,但是圆孔支撑方案加热棒与整个支撑孔圆内周面接触,可能导致出现传热恶化问题.条带支撑为APEX台架所采用,但是APEX的加热棒数量少、直径大,对于支撑条带的数量和组装精度等要求低,条带支撑对于ACME的多棒束及较小加热棒直径的堆芯方案并不适用,它直接带来条带制造、组装和定位等方面的问题,同时堆芯阻力调节手段不易实现.通过对比最终确定借鉴核电站SG中U形传热管的支撑方式,采用梅花孔支撑方案,其优势在于加热棒与支撑孔的接触面积小,在起到支撑作用的同时不会带来传热恶化问题;通过设计合理的梅花孔和流水孔可以调节堆芯阻力;采用配钻方式保证各支撑板上孔的同轴精度,避免安装出现不同轴问题.

2.2梅花支撑孔设计

2.2.1梅花支撑孔结构尺寸

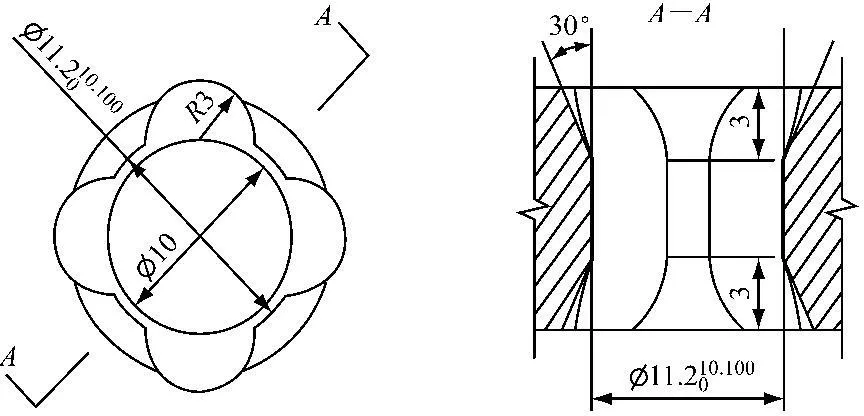

在确定梅花支撑孔几何结构和尺寸时,重点要考虑支撑要求,同时符合加工制造工艺.综合考虑加热棒加热段的轴向长度、整体系统比例和堆芯组件安装等问题后,确定台架堆芯采用沿堆芯轴向高度均分的3层支撑板结构,选定支撑板厚度为10 mm.对于外径为11±0.05 mm的加热棒,考虑实际安装且起到有效支撑作用,梅花孔主孔的尺寸确定为11.2 mm,允许上偏差0.1 mm.为有效减小加热棒与梅花支撑孔的接触面积,梅花支撑孔直径选定为6 mm,且通过上下倒角加工,将与加热棒接触部分的高度上下各减少3 mm,这样在起到支撑作用的同时,大大减小了接触面积.梅花支撑孔的结构及尺寸要求见图5.

单位: mm

图5支撑板上梅花支撑孔的结构尺寸

Fig.5Dimensional diagram of the quatrefoil hole on support plate

2.2.2梅花支撑孔对传热影响评估

根据梅花支撑孔尺寸,采用不考虑支撑面积的保守性条件,相应的热流密度为:

(10)

计算得到热流密度为828 kW/m2,低于表1中加热棒允许的最大热流密度.此外,对低流速情况下的CHF进行估算,由于CHF本身复杂,且计算关系式较多,采用与相似分析所用一致的Katto公式,对梅花孔结构下的CHF进行估算.经过估算,在台架正常低流量稳态功率运行情况下,临界热流密度仍高于1 MW/m2量级,大于加热棒最大热流密度,判断不会发生CHF.

2.3流水孔布置及阻力计算

2.3.1流水孔布置

为使单根加热棒周围形成均匀的冷却流量,在流水孔布置上,采用每加热棒四周均布4个流水孔的设计方案.在180根加热棒排布条件下共排布204个流水孔.最终设计的支撑板上的梅花支撑孔和流水孔的布置如图6所示.

图6 梅花孔支撑板总体结构

2.3.2支撑板阻力计算

支撑板流水孔尺寸设计是实现堆芯阻力相似的重要手段,使其堆芯总体满足式(1)的要求.将支撑板近似视为栅格板,参考阻力手册中栅格板的阻力计算式[9]:

(11)

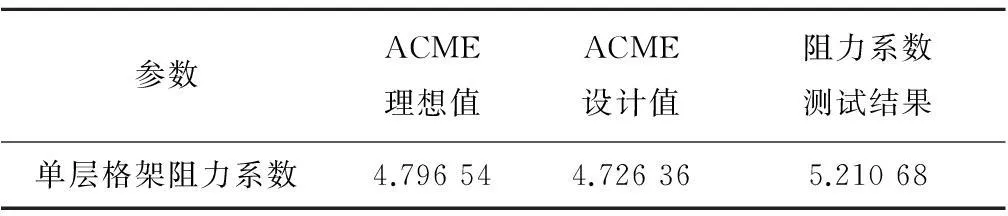

根据式(9)及原型堆芯阻力,确定了支撑板的流水孔直径为19 mm.ACME堆芯格架阻力系数及测试结果见表3.

表3 ACME堆芯格架阻力系数

3加工制造及调试运行

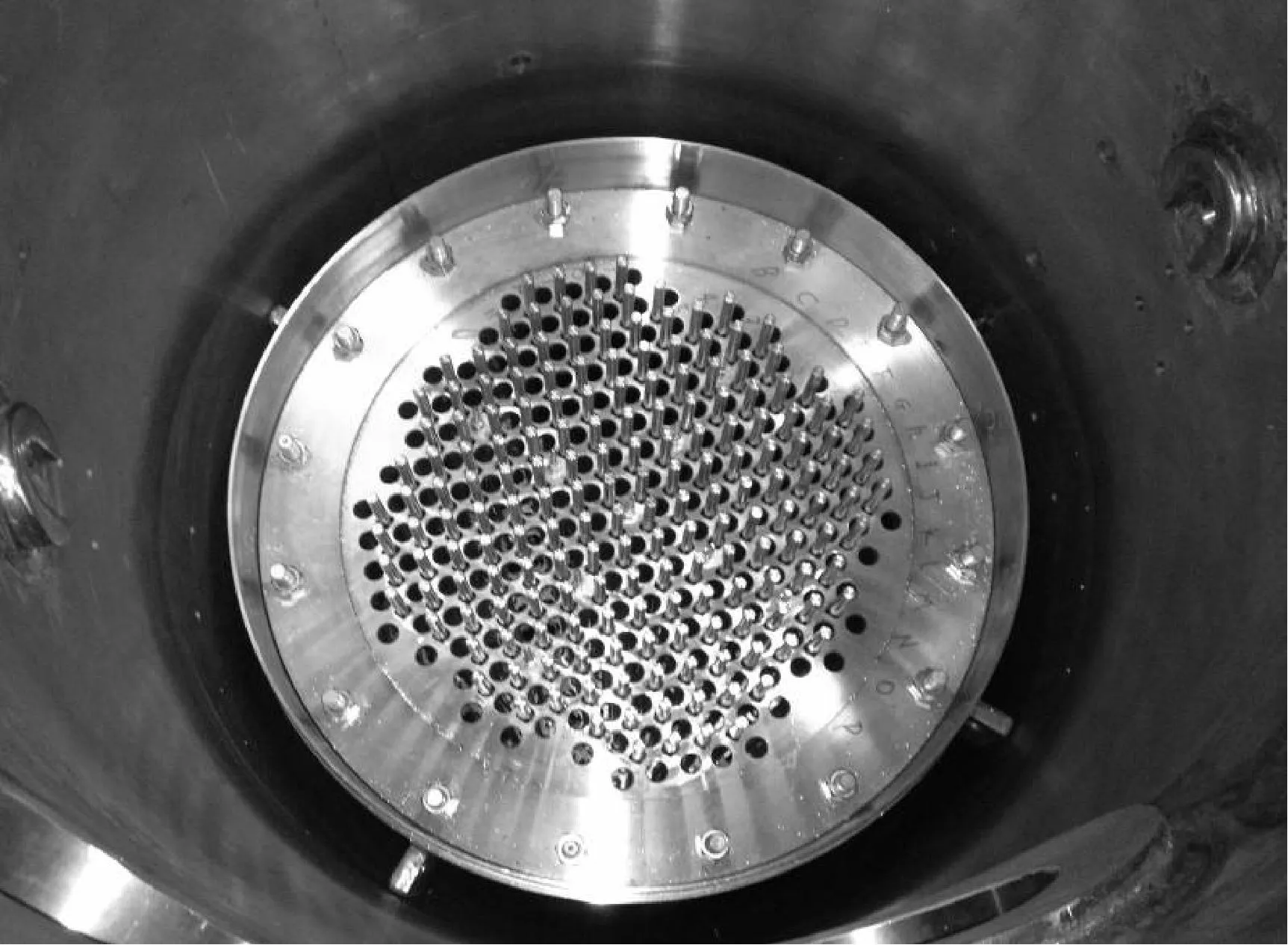

支撑板完全采用车床机加工,设计要求的加工精度和公差范围精度均在机加工可控范围内.为保证安装时支撑孔的同轴精度,ACME堆芯的3块支撑板与下堆芯板进行支撑孔配钻,之后进行倒角、梅花瓣孔和流水孔等加工工序,一次性完成支撑板制造,未出现缺陷及返工等情况,并顺利完成现场堆内构件组装以及全部180根加热棒的逐根插入安装,安装后的顶部俯视情况如图7所示.

图7 加热棒安装完成后的俯视照片

在系统阻力测试中,支撑板实测阻力系数高于设计值10%(见表3),根据相似Pi值在0.5~2的要求[10],偏差属于可接受范围.

试验过程中先进行升温升压操作,使系统达到300 ℃和9.2 MPa的稳定初始条件,之后触发破口试验.在破口试验瞬态中,系统压力将从稳态高压参数降低至接近常压,系统降温可超过200 K,同时伴随着堆芯内的剧烈沸腾.目前,ACME试验台架已经完成数十项小破口试验任务,试验结果与预期及程序预测结果符合较好,验证了堆芯热工水力设计的合理性.加热棒在全部试验过程中工作良好,验证了支撑结构的可靠性.

4结论

(1) 为了达到整体试验目的,台架堆芯模拟体的设计首先要满足热工水力相似准则.ACME台架堆芯设计方案由热工水力相似准则所确定,并综合考虑几何布置可行性、加热棒参数、安全运行余量、试验成本等因素后,最终比较确定.

(2) ACME试验台架堆芯采用梅花孔支撑方式能够实现加热棒的有效支撑,支撑板提供的阻力与试验所要求的堆芯阻力相匹配.

(3) ACME试验台架堆芯模拟体整体设计通过了加工制造、调试运行等各环节及各项性能试验的验证,可为后续反应堆热工水力试验相关设计提供借鉴.

参考文献:

[1]REYES J, HOCHREITER L.Scaling analysis for the OSU AP600 test facility (APEX)[J]. Nuclear Engineering and Design,1998, 186(1/2): 53-109.

[2]FRIEND M T, WRIGHT R F, HUNDAL R,etal. Simulated AP600 response to small-break loss-of-coolant-accident and non-loss-of-coolant-accident events: anlaysis of SPES-2 integral test results[J]. Nuclear Technology, 1998, 122(1):19-42.

[3]SHOTKIN L M, KUKITA Y. Implications of the ROSA/AP600 high- and intermediate- pressure test results[J].Nuclear Technology, 1997, 119(3): 217-234.

[4]PURHONEN H,PUUSTINEN M,RIIKONEN V,etal.PACTEL integral test facility-description of versatile applications[J]. Annals of Nuclear Energy, 2006,33(11/12):994-1009.

[5]KIM Y S,CHOI K Y,PARK H S,etal.Commissioning of the ATLAS thermal-hydraulic integral test facility[J]. Annals of Nuclear Energy, 2008, 35(10):1791-1799.

[6]郑开云,葛磊,陈功铭,等. AP1000设计基准事故试验热冲击过程数值模拟[J]. 动力工程学报,2014,34(1):25-31.

ZHENG Kaiyun, GE Lei, CHEN Gongming,etal. Numerical simulation on thermal shock process in AP1000 DBA tesing[J]. Journal of Chinese Society of Power Engineering, 2014, 34(1): 25-31.

[7]ISHII M, KATAOKA I.Scaling laws for thermal-hydraulic system under single phase and two-phase natural circulation[J]. Nuclear Engineer and Design,1984, 81(3):411-425.

[8]AGBODEMEGBE V Y,XU Cheng,AKAHO E H K,etal. Correlation for cross-flow resistance coefficient using STAR-CCM+simulation data for flow of water through rod bundle supported by spacer grid with split-type mixing vane[J]. Nuclear Engineering and Design, 2015, 285(15): 134-149.

[9]华绍曾,杨学宁. 实用流体阻力手册[M]. 北京:国防工业出版社,1985.

[10]WULFF W,ROHATGI U S. System scaling for the Westinghouse AP600 pressurized water reactor and related test facilities[R]. Washington, US: US Nuclear Regulatory Commission, 1998.

Design of Reactor Core Simulator for ACME Integral Test Facility

LIYuquan1,CHANGHuajian1,2,YEZishen1,2,CHENLian1,WANGHan1

(1.State Nuclear Power Research Institute, Beijing 102209, China; 2. Collaborative Innovation Center of Advanced Nuclear Energy Technology, Tsinghua University, Beijing 100084, China)

Abstract:To experimentally test the passive core cooling system of CAP1400 nuclear power unit, an integral test facility, called ACME, was designed and constructed as a 1/3 height scale model of CAP1400, based on which thermal hydrualic scaling analysis was conducted on the reactor core, so as to determine the similarity criteria for design of the core simulator matching the integral test facility, and to find the optimal design specifications and geometric arrangement of the heater rods contained in the ACME core simulator, by comparing different design schemes and comprehensively considering relevant manufacturing processes and engineering constraints. To support the heater rods against dynamic load induced by turbulent flow during test operation, support plates with quatrefoil supporting holes were designed and installed, where drain holes were also punched, and the dimension of drain holes was determined through resistance calculation, so as to meet the requirements of flow resistance similarity. Results show that the design of ACME core simulator has been successfully verified in processes of manufacturing, assembling, pressure drop calibration and test operation, indicating that the design of reactor core simulator can meet the requirements of integral effect test.

Key words:reactor core; thermalhydraulic; integral effect test; scaling analysis; support grid

文章编号:1674-7607(2016)03-0236-06

中图分类号:TL33

文献标志码:A学科分类号:490.40

作者简介:李玉全(1978-),男,辽宁盖县人,高级工程师,博士,研究方向为先进水冷反应堆非能动安全技术研究以及反应堆热工水力实验及分析.电话(Tel.):010-56691177;E-mail: liyuquan@snptc.com.cn.

基金项目:大型先进压水堆重大专项资金资助项目(2011ZX06002-003)

收稿日期:2015-06-17