大跨度连续箱梁桥零号块施工水化热监测与计算分析

2016-04-18杨丽梅

杨丽梅

(黑龙江省公路勘察设计院,哈尔滨 150080)

大跨度连续箱梁桥零号块施工水化热监测与计算分析

杨丽梅

(黑龙江省公路勘察设计院,哈尔滨 150080)

摘要:本文以富锦-绥滨松花江特大桥主桥160 m连续梁为依托工程,采用现场实测,结合有限元分析的方法,对箱梁0#块水化热温度场进行研究。结果表明:本文建立的有限元模型与实测结果吻合良好;大桥0#块各构件里表温差均小于25℃,满足规范要求,但底板水化热最高温度70.4℃,且在混凝土浇注完成后1~1.5 d温度达到最大值,是水化热温度裂缝重点控制部位,应加强底板钢筋配置或对底板底模采取一定的保温措施以降低里表温差。

关键词:大体积混凝土;零号块;温度控制;水化热;温度效应

0引言

混凝土的水化热问题,以往多在悬索桥锚锭、大型承台基础工程以及大坝等工程中讨论[1-4]。由于这些结构部件现场浇注的混凝土体量大,散热条件差,需要考虑由于混凝土水化放热引起的温度变化和体积变化,并采取措施控制由于混凝土水化热产生的温度裂缝。

近年来,随着桥梁建设水平的提高,预应力混凝土连续梁桥的跨径越来越大,桥墩附近箱梁0#块的梁高及浇筑体积也越来越大[5~7]。由于采用高强混凝土,水泥用量较大,水化热成为大跨连续箱梁桥0#块施工中一个突出的问题,越来越引起桥梁工程界的注意。最早开始研究桥梁结构及水化热等温度效应的是美国的Zuk[8],随后研究人员分别对新西兰[9]、美国[10]、中国[11]、加拿大[12]等的箱梁温度场进行了观测和分析。随着有限元分析技术的进一步成熟和发展,越来越多的研究人员采用桥梁温度效应的试验观测与数值模拟相结合的方法开展相关研究[13-16]。

富锦-绥滨松花江大桥主桥为6×150 m大跨径连续梁桥,主梁0#块断面尺寸较大,构造复杂,采用C50高强混凝土,单方混凝土水泥用量大,因此水化热成为该桥0#块混凝土施工中一个突出的问题。本文以富锦-绥滨松花江大桥主桥为依托工程,采用现场实测结合有限元分析的方法,对箱梁0#块水化热温度场进行研究。通过有限元计算结果与实测值的对比分析发现,本文建立的箱梁水化热有限元模型能够模拟大跨混泥土箱梁的水化热温度场。

1工程概况

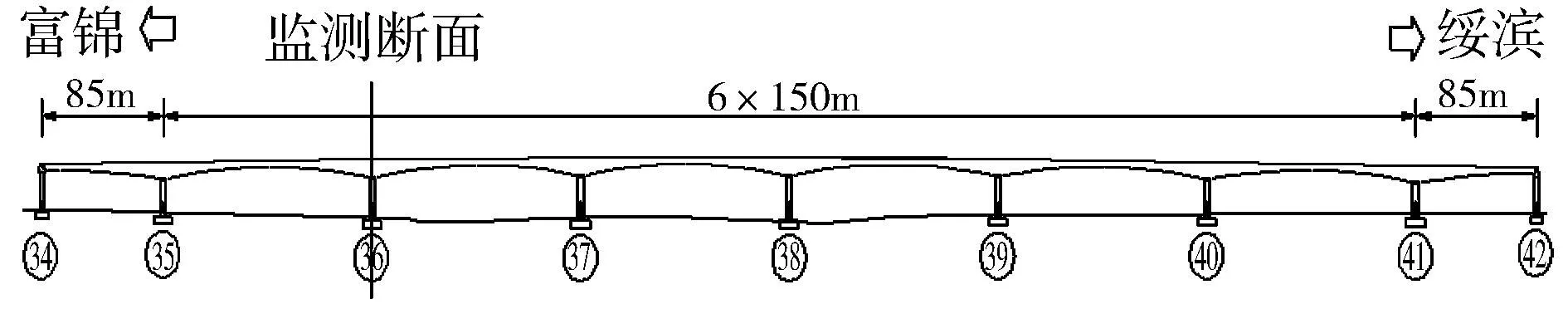

富锦-绥滨松花江大桥主桥上部结构采用85 m+6×150 m+85 m变截面预应力混凝土连续箱梁,单箱单室断面,根部梁高9.0 m,跨中梁高3.5 m,梁高按2次抛物线变化。大桥位于我省东部地区富锦市,是前锋农场至嫩江公路上的控制性工程。图1为主桥立面布置图。

图1 富绥大桥主桥立面布置图Fig.1 Fa ade of the main bridge’s layout diagram of Fujin-Suibin Bridge

富绥大桥0#块箱梁顺桥向长9 m,根部高度9 m,底板厚150 cm,腹板厚100 cm,箱梁顶板厚度80 cm。设三道横隔板,隔板厚度80 cm。本文研究的对象是36#墩顶左幅0#块,该0#块在托架上进行浇筑,模板为钢模,开始混凝土浇筑的时间为2010年7月4日11时,混凝土浇注结束的时间是2010年7月6日4时,历时42 h,共浇注混凝土430 m3。现场实测混凝土的入模温度平均为25.3℃。浇筑混凝土时现场实测风速1~2 m/s,混凝土浇筑完成后,覆盖草袋洒水养护。

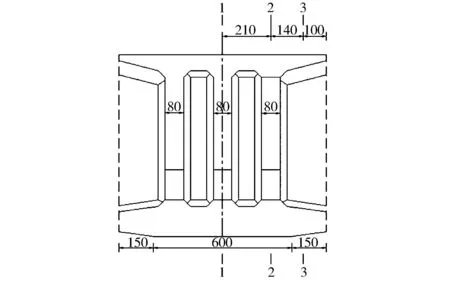

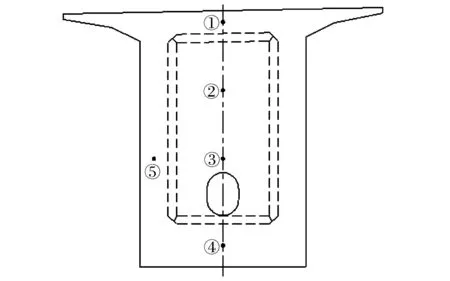

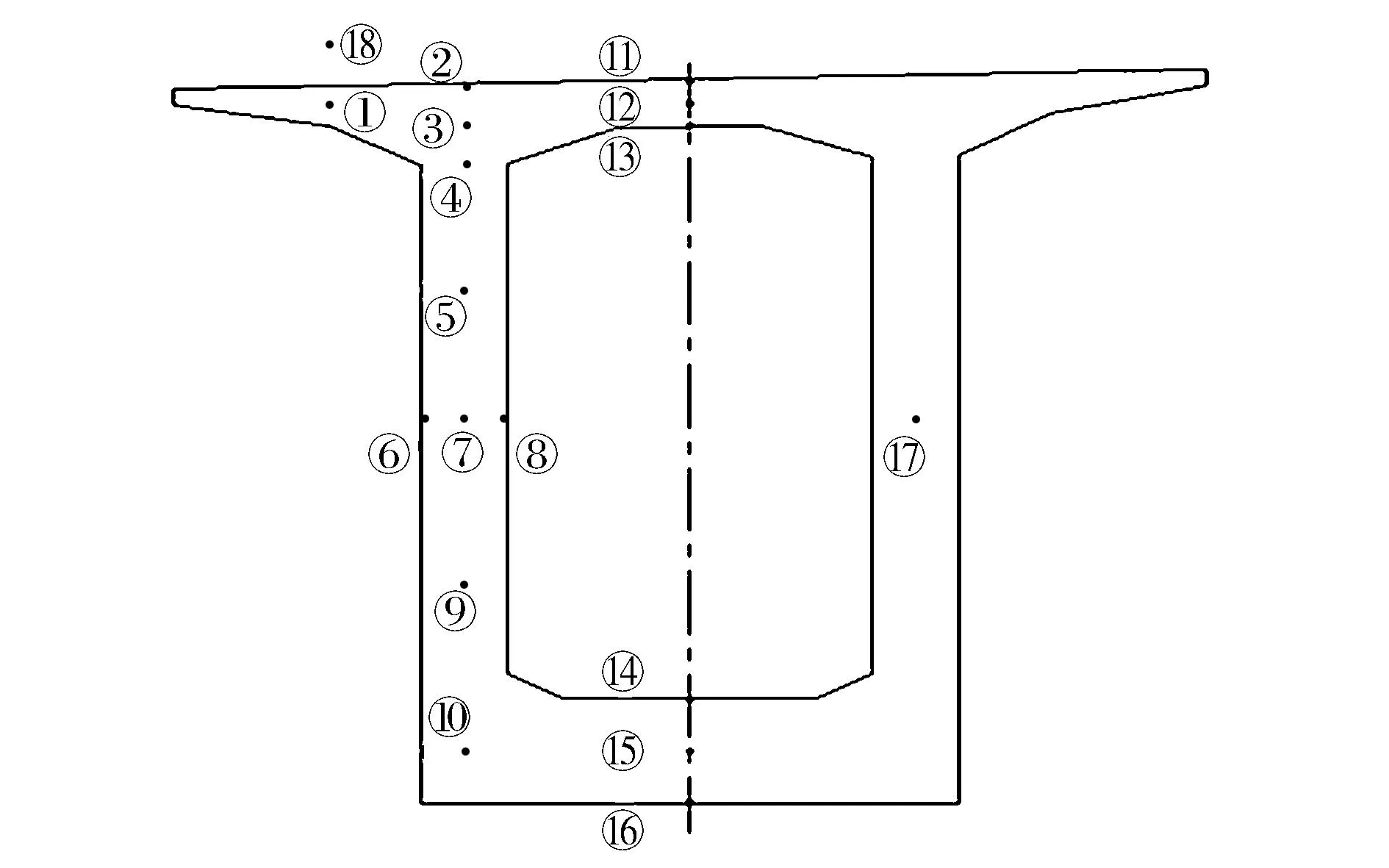

为了实测箱梁温度场,在箱梁0#块上共布置3个测试断面,1-1断面及2-2断面位于中横隔板及边横隔板上,每个断面布置5个测点;3-3断面距离2-2断面1.4 m,共布置17个测点(测点18为体外大气温度测点)。另外,布置3个测点测量箱梁顶面大气温度及箱内空气温度。断面位置及测点位置如图2~图4所示。

2热分析有限元计算原理

2.1水泥水化热的计算

水泥的水化热与龄期相关,但同时介质温度对水化热也是有着重要影响的。

一般指数式的水泥水化热表达式:

Q(t)=Q0[1-e-mt]。

(1)

式中:t为龄期,d;Q(t)为在龄期t时的累积水化热,KJ/Kg;Q0为t→∞时的最终水化热,KJ/Kg;m为常数,随水泥品种、比表面及浇筑温度不同而不同。

图2 测试断面布置图Fig.2 Layout diagram of the testing section

图3 截面1及截面2测点布置图Fig.3 Layout of the measuring points in section 1 and section 2

图4 截面3测点布置图Fig.4 Layout of the measuring points in section 3

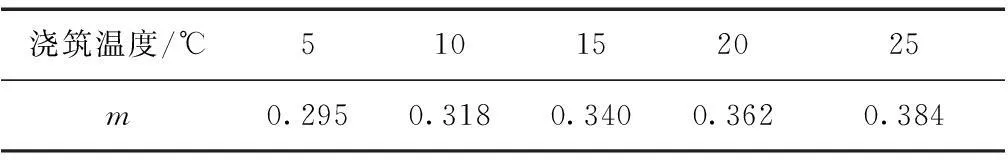

常数m的数值见表1。

表1 m的取值

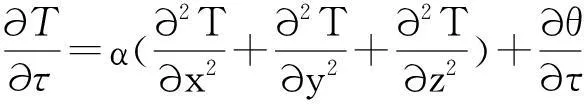

2.2热传导方程

由于水化热的作用,混凝土浇筑完成后持续散发热量,水化热可视为混凝土的内部热源,而瞬态温度场的计算实质是热传导方程在特定边界条件和初始条件下的求解。建立混凝土的温度与时间、空间的关系:

(2)

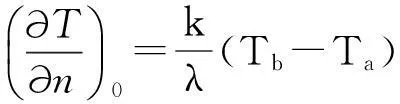

2.3边界条件

根据热传导理论,三维非稳定温度场T(x,y,z,t)应满足下列偏微分方程及相应的初始条件和边界条件。其中初始条件为在初始时刻混凝土内部的温度分布状态,边界条件为混凝土表面与周围介质之间热对流作用的规律。

初始条件:T|t=0=T0(x,y,z)。

(3)

结构物的边界条件有4种:

(1)在时刻t1,结构表面温度分布已知:

T(x,y,z,t1)=f(x,y,z,t1)。

(4)

(2)结构周围环境对结构表面的传热交换条件已知:

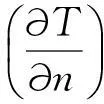

(5)

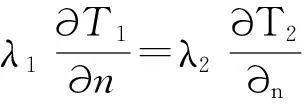

(3)两种固体接触良好且接触面上的温度相同,沿接触面有:

T(x,y,z,t1)=T(x,y,z,t)。

(6)

(7)

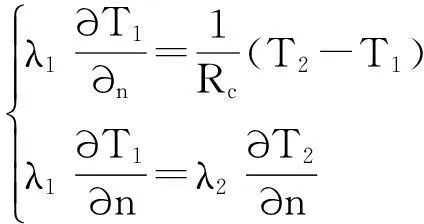

若两固体之间接触不良时,边界条件如下:

(8)

式中:Rc为接触不良而产生的热阻,用试验可以确定。

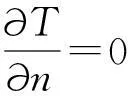

(4)结构物四周是绝热的,沿周边:

(9)

3有限元分析模型

3.1模型建立

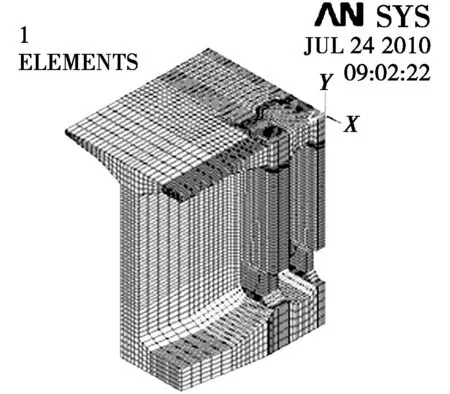

考虑计算速度及计算机容量限制,根据箱梁0#块的对称性,建立1/4结构模型,实体模型如图5所示。本次计算分析采用Solid70单元,Solid70是ANSYS中定义的三维温度单元,每个单元有8个节点,每个节点只有一个自由度即温度。按瞬态,有内热源计算温度场,主要的热传递方式为热传导和热对流,热辐射影响较小,忽略不计。对于瞬态传热问题,需定义导热系数、密度和比热。最后在创建的几何模型上划分网格,如图6所示,计算控制断面如图2所示。

图5 实体模型Fig.5 The solid model

图6 有限元模型Fig.6 Finite element model

3.2边界条件

富锦-绥滨松花江特大桥0#块一次浇注成型,混凝土材料的热性能参数有:导热系数λ=8.4 kJ/(m·℃),比热C=0.96kJ/(kg·℃),密度ρ=2 600 kg/m3;水泥采用普通硅酸盐水泥,混凝土水泥用量为420 kg/m3,水泥水化热为346 kJ/kg;经过试算,m取为1.5,按照前面得到的公式可求出混凝土水化热发热率随时间变化的函数,即为:

q=9 083e-0.062 5 τ(kJ/h·m3)。

(10)

取浇筑混凝土的初始温度为25.5℃(实测平均值),不考虑外界大气温度变化,取为平均温度23.1℃(箱梁外表面)、24.5℃(箱梁内表面)、23.7℃(两隔板之间)。为了进一步简化分析,假定浇注和养护混凝土时箱梁表面的对流换热系数为定值,混凝土表面在空气中的放热系数与风力及混凝土表面状况有密切关系。最后得到各边界放热系数取值如下。

箱梁外表面:顶板顶面取风速v=2 m/s,放热系数49.40 kJ/(h·m2·℃);

翼缘板下表面取风速v=1 m/s,放热系数35.75 kJ/(h·m2·℃);

其他外表面取风速v=0.5 m/s,放热系数28.68 kJ/(h·m2·℃);

箱梁内表面、两隔板之间及底板外表面:取风速v=0 m/s,放热系数18.46 kJ/(h·m2·℃)。

3.3有限元计算结果

图7为0#块浇注完成后1 d到4 d水化热温度场分布图。由图中可知:横隔板与底板及顶板相交部位混凝土体量较大,是水化热温度控制的重点部位。尤其底板,混凝土厚度达到1.5m,且与周围空气换热情况较差,这部分水化热升温最高,最高温度可以达到74℃。底板混凝土在浇筑完成2 d左右水化热升温即达到最大值,4 d后底板内最高温度应达到66.7℃。

图7 浇注完成1~4 d 0#块水化热温度分布Fig.7 Temperature distribution of hydration heat of zeroblock after being poured for 1 to 4 days

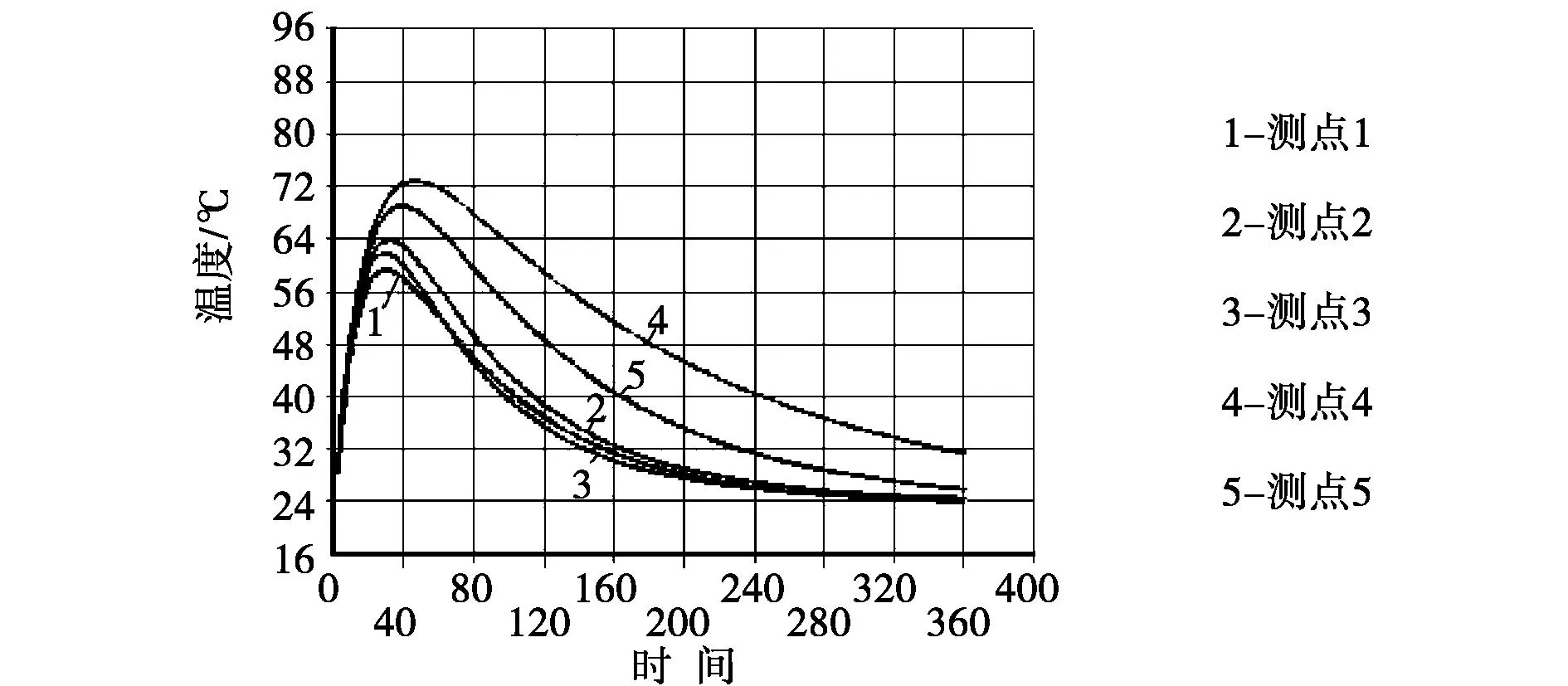

图8为0#块截面1测点1~测点5温度与时间变化曲线。由图中可以看出测点1最高温度相对较小,达到最高温度时间较短,这是因为测点1靠近顶板上表面,其温度受环境温度影响较大。测点4最高温度相对最大,达到最高温度时间也最长。截面1的温度分布规律与实测值基本相同。

图8 截面1测点1~测点5温度与时间变化曲线Fig.8 Temperature and time variation curve of measuring point1 to point 5 in section 1

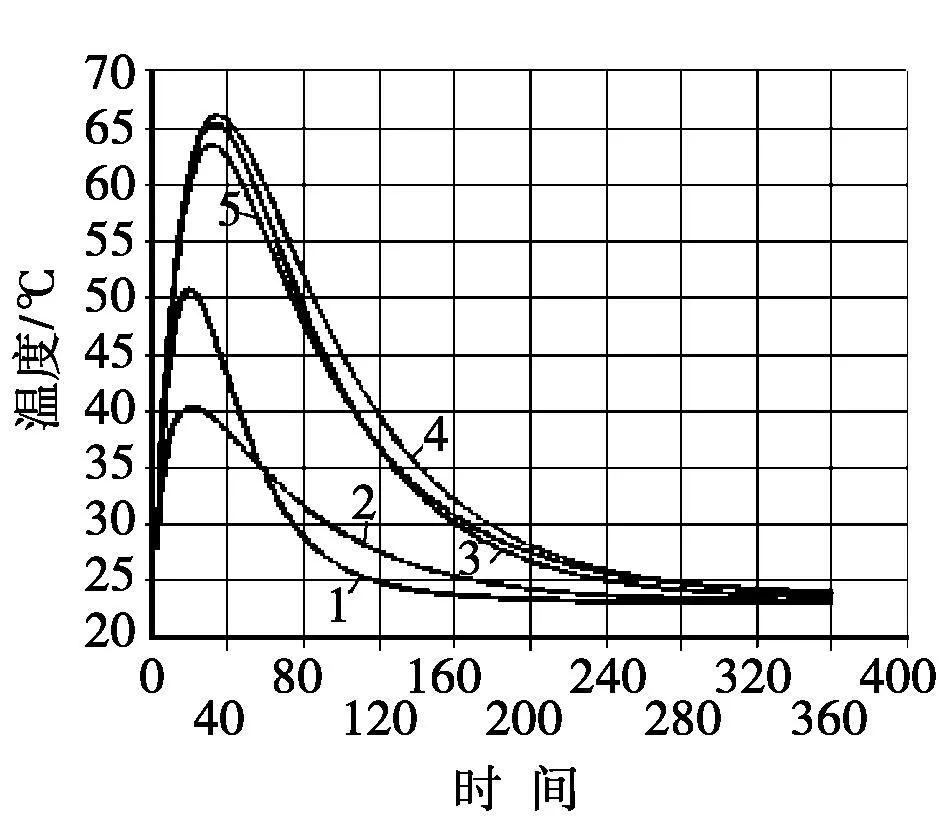

图9为0#块截面3各测点温度与时间变化曲线。由图中可以看出顶板靠近上缘测点(测点1、测点2、测点11)最高温度相对较小,达到最高温度时间也较短,说明测点温度受环境温度影响较大。腹板中心测点(测点3、测点4、测点5、测点7、测点9、测点10)及底板中心测点(测点15)最高温度相对较大,达到最高温度时间也最长。另外,也可得腹板内外温度分布规律,外表面温度最低(测点6),内表面温度稍高(测点8),中心温度最高(测点7)。箱梁底板及顶板内温度分布规律与腹板内温度分布规律基本相同。

(a)测点1~测点5

(b)测点6~测点8

(c)测点9~测点10

(d)测点11~测点13

(e)测点14~测点16

4施工现场监测

4.1测试点布置

使用温度自动记录仪采集温度,PT1000温度探头作为测温元件。富绥大桥0#块水化热温度场测试断面选在36#墩顶下游箱体,断面位置及测点位置如图8和图9所示。

4.2测试方法

使用自动采集系统测温,时间间隔为0.5 h。绑扎钢筋时安装测温探头,在浇筑混凝土前一天开始采集温度,浇注混凝土过程中也不间断,整个测温过程持续至箱梁温度场最终稳定后,继续进行箱梁日照温度场温度数据采集。

4.3测试结果

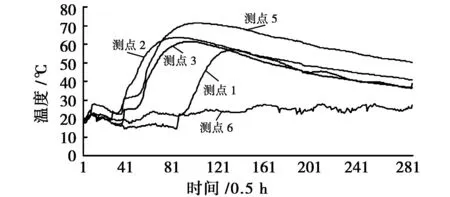

图10为截面1各测点温度随时间变化曲线(测点6为箱内两隔板间测点位,测点4为坏点)。由图中可以看出箱内两隔板间温度在140 h内变化不大,基本在20℃左右。测点1在混凝土浇注后温度为21.5℃,经过24 h后达到最大值56.9℃。测点5混凝土浇注后经过33 h后达到最大值71.2℃。测点2浇注混凝土后经过29 h后达到最大值63.6℃。测点3浇注混凝土后经过29 h后达到最大值61.3℃。测点2、测点3均位于隔板中部,但测点3靠近过人洞,其水化热最高温度略低于测点2。另外,在140 h之内,各测点的降温速率基本相同。

图10 截面1各测点温度随时间变化曲线Fig.10 Variation of temperature with time foreach measuring point in section 1

图11为截面2各测点温度随时间变化曲线(测点6为箱内两隔板间测点位,测点1、2为坏点)。测点6为箱内测点,代表箱内温度,平均在25℃左右,在260 h之内随时间波动变化不大。测点5混凝土浇注后经过36 h后达到最大值67.9℃。测点2浇注混凝土后经过23 h后达到最大值55.7℃。测点2、测点5在混凝土浇注10 d后,其温度基本接近箱内温度,表明水化热的影响基本结束。另外,图中可以看出,测点5的降温速率大于测点2的降温速率。

图11 截面2各测点温度随时间变化曲线Fig.11 Variation of temperature with time for eachmeasuring point in section 2

图12为截面3测点1到测点6温度随时间变化曲线。测点1位于翼缘板内,该点混凝土浇注后经过18 h后达到最大值33.5℃。测点2位于顶板顶面,该点浇注混凝土后经过18 h后达到最大值40.5℃。测点3浇注混凝土后经过20 h后达到最大值51.4℃。测点4浇注混凝土后经过30 h后达到最大值71.2℃。测点5浇注混凝土后经过25 h后达到最大值64℃。测点6位于腹板外边缘,其浇注混凝土后经过24 h后达到最大值55.5℃。

图12 截面3各测点(1~6)温度随时间变化曲线Fig.12 Variation of temperature with time for each measuringpoint(1 to 6)in section 3

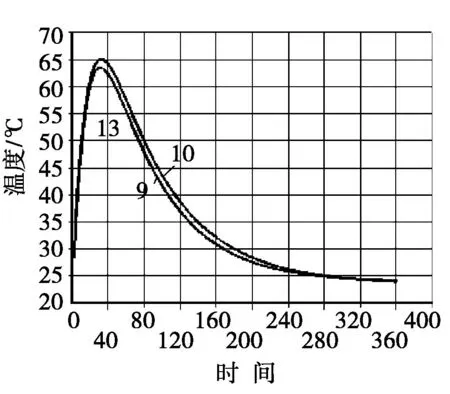

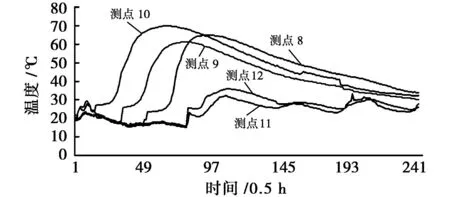

图13为截面3测点8到测点12温度随时间变化曲线。测点8位于腹板内边缘,和测点6在同一高度,其浇注混凝土后经过22 h后达到最大值65℃。测点9、10位于腹板中心,测点9浇注混凝土后经过22.5 h后达到最大值61.2℃。测点10浇注混凝土后经过25 h后达到最大值69.9℃。测点11、12位于顶板内,两者温度变化曲线基本相同,测点11浇注混凝土后经过14 h后达到最大值32℃。测点12浇注混凝土后经过15 h后达到最大值36℃。

图13 截面3各测点(8~12)温度随时间变化曲线Fig.13 Variation of temperature with time for each measuringpoint(8 to 12)in section 3

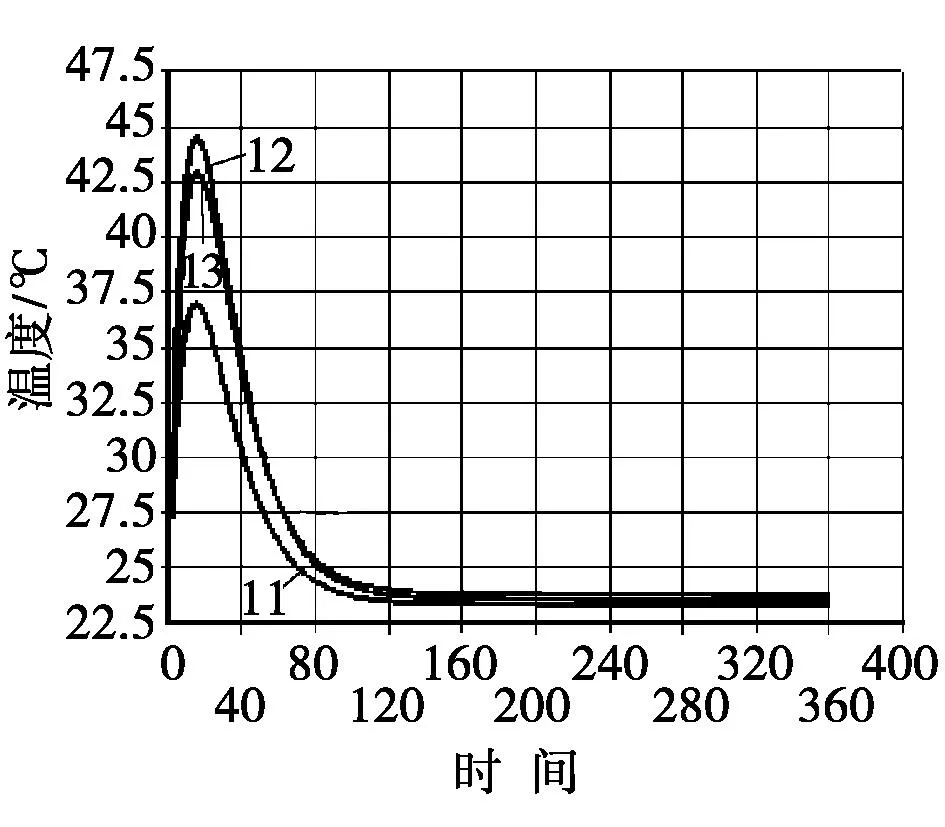

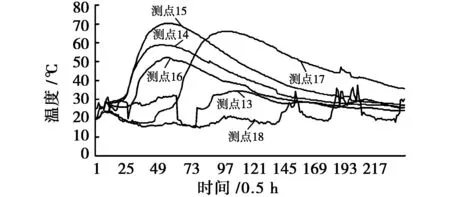

图14为截面3测点13到测点18温度随时间变化曲线,测点18温度为顶板顶面大气温度。测点13为顶板下缘测点,其水化热温升曲线不明显,温度变化曲线和箱内温度变化曲线接近。测点14、15、16位于底板内,其温度达到最高值的时间基本相同。测点14浇注混凝土后经过26 h后达到最大值58.9℃。测点15浇注混凝土后经过27 h后达到最大值70.4℃,测点16浇注混凝土后经过27 h后达到最大值52.3℃。测点17位于腹板中心,测点17浇注混凝土后经过27 h后达到最大值66℃。

图14 截面3各测点(13~18)温度随时间变化曲线Fig.14 Variation of temperature with time for each measuringpoint(13 to 18)in section 3

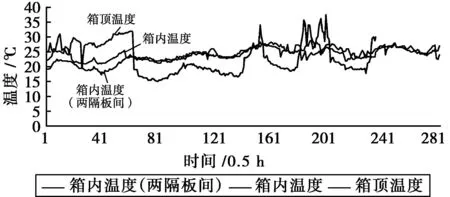

图15为箱梁内(外)温度随时间变化曲线。箱顶受太阳直射,温度变化差距大,最低温度为15℃,最高温度为37℃。箱内温度则相对平缓,最低温度为17℃,最高温度为27℃。两隔板间温度与箱内温度差别不大。

图15 箱内(外)温度随时间变化曲线Fig.15 Variation of temperature inside(outside)the box with time

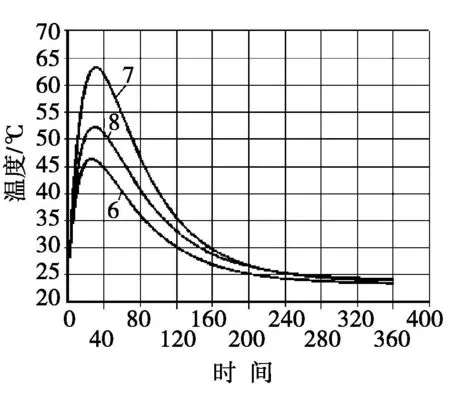

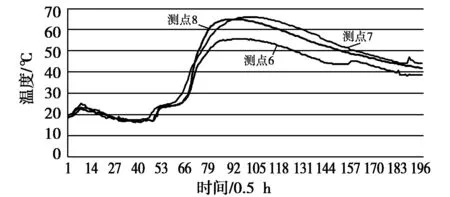

图16为箱梁腹板水化热温度随时间变化曲线,测点6、7、8均位于3号断面中部,测点6位于外侧,测点8位于内侧,测点7位于中间。腹板中间与腹板内侧温度相差不大,最大值约为4℃;腹板中间与腹板外侧温度相差较大,最大值约为10℃。随着时间推移,水化热逐渐散尽,腹板各点温差逐渐减小。

图16 腹板水化热温度随时间变化曲线Fig.16 Variation of temperature of web hydration heat with time

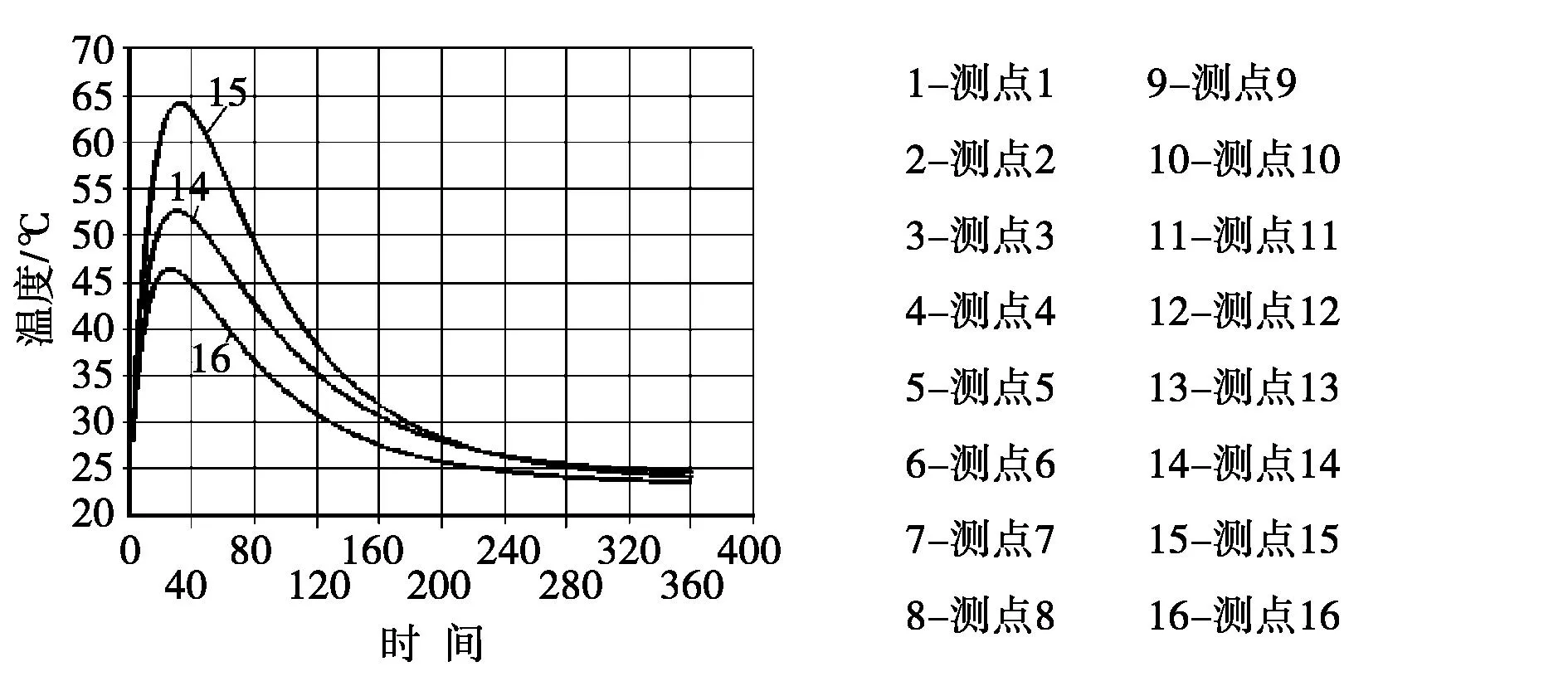

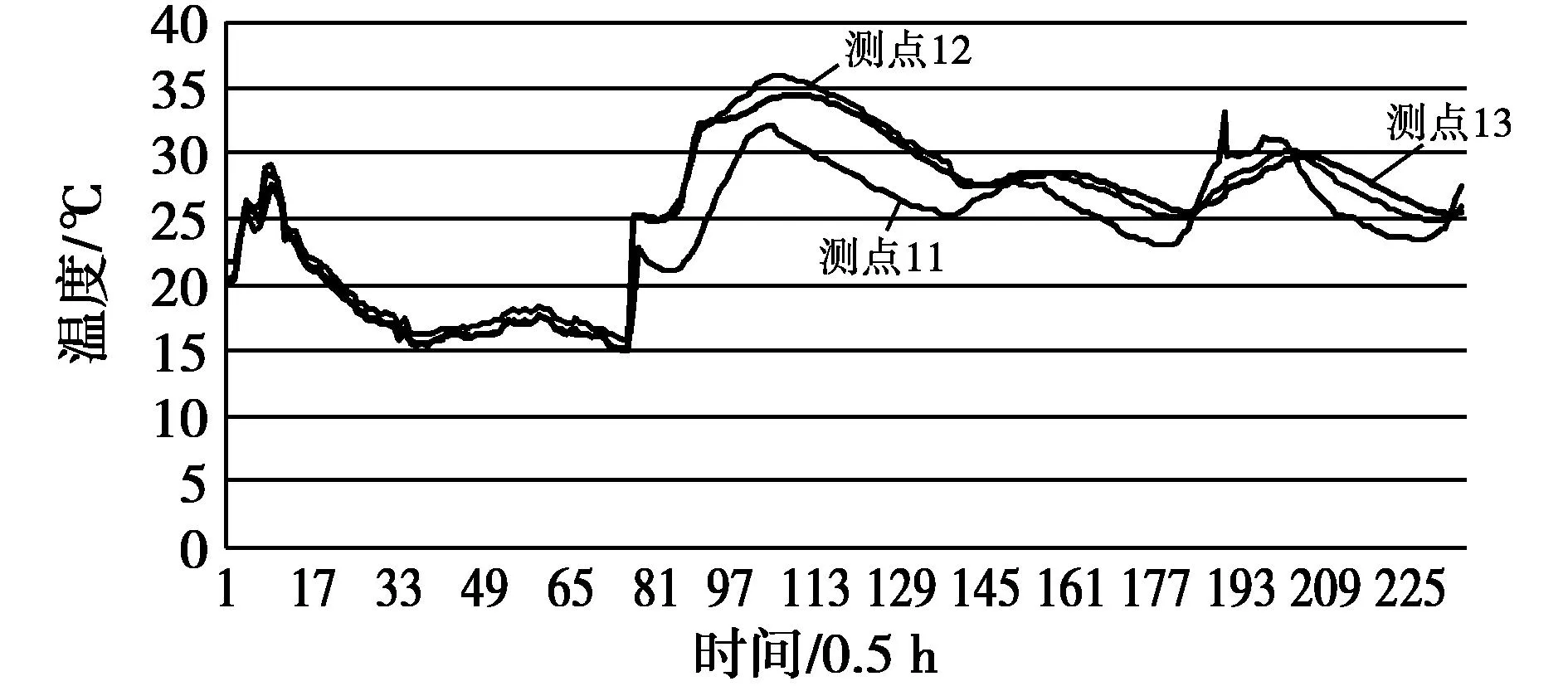

图17为箱梁顶板水化热温度随时间变化曲线,测点11、12、13均位于顶板内,测点11位于上缘,测点13位于下缘,测点12位于中间。顶板中间与顶板下缘温度相差不大,最大值约为1.7℃;顶板中间与顶板上缘温度相差较大,最大值约为5℃。随着时间推移,水化热逐渐散尽,顶板各点温差受日照影响较大。

图17 顶板水化热温度随时间变化曲线Fig.17 Temperature time-varying curve in roof heat of hydration

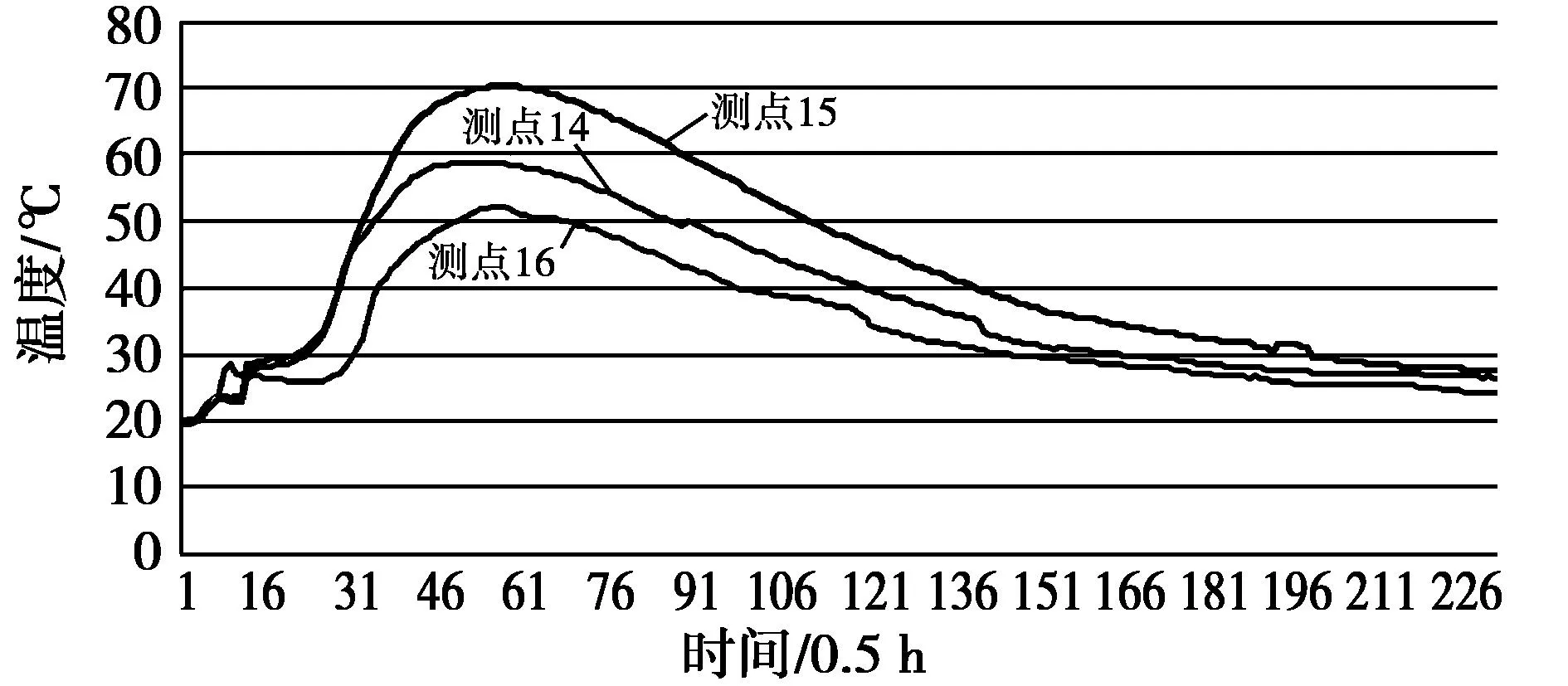

图18为箱梁底板水化热温度随时间变化曲线,测点14、15、16均位于底板内,测点14位于上缘,测点16位于下缘,测点15位于中间。底板中间温度最高,达到70.4℃,其与底板上缘温度相差最大值约为11.7℃;与底板下缘温度相差最大值约为18.7℃(第46 h)。随着时间推移,水化热逐渐散尽,底板各点温差逐渐减小,到第8 d时,底板内温度基本相同。

图18 底板水化热温度随时间变化曲线Fig.18 Variation of temperature of bottom slabheat of hydration with time

4.4监测结果分析

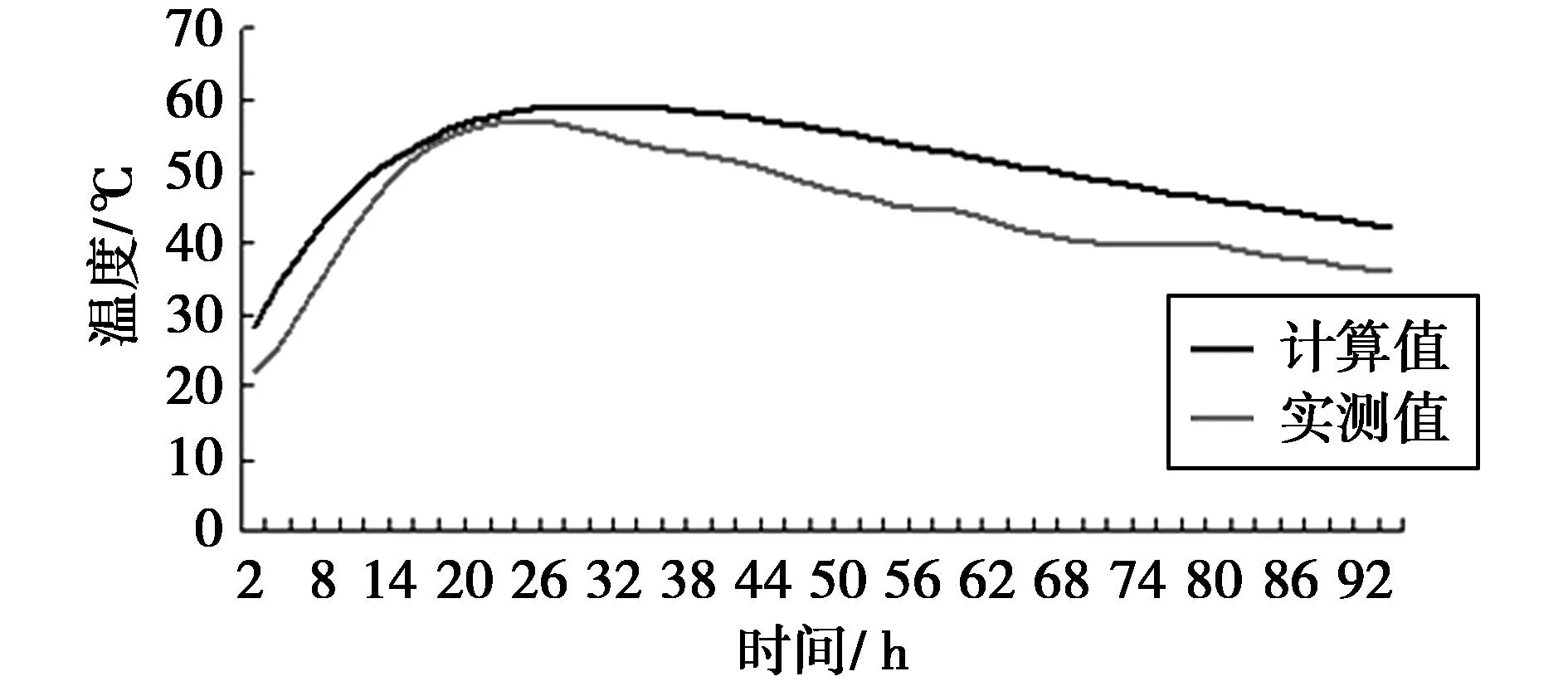

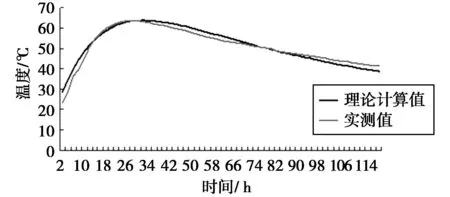

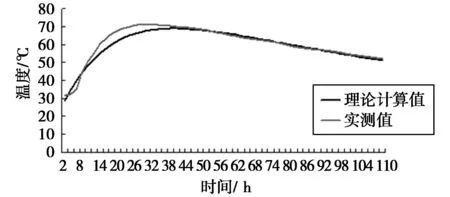

图19~图22为0#块部分测点温度变化曲线理论计算值与现场实测值对比。截面1测点1位于翼缘板内,此处混凝土体量较小,其温度受环境温度影响较大,有限元计算对其边界情况较难准确模拟,因此理论值与实测值相差较大。测点2、3、5位于横隔板内,外界温度的变化对其水化热温度的影响相对较小,理论计算值与现场实测值符合的较好。

图19 截面1测点1温度理论值与实测值对比曲线Fig.19 Temperature comparison curve of theoretical valueand measured value of measuring point 1 in section 1

图20 截面1测点2温度理论值与实测值对比曲线Fig.20 Temperature comparison curve of theoretical valueand measured value of measuring point 2 in section 1

图21 截面1测点3温度理论值与实测值对比曲线Fig.21 Temperature comparison curve of theoretical valueand measured value of measuring point 3 in section 1

图22 截面1测点5温度理论值与实测值对比曲线Fig.22 Temperature comparison curve of theoretical valueand measured value of measuring point 5 in section 1

5结论

计算表明,瞬态温度场有限元温度效应分析结果可以较好地模拟大跨度连续梁桥0#块浇筑施工的水化热温度场分布变化过程。对于本文研究的富绥大桥0#块施工温度场分析,可得出以下结论:

(1) 大桥0#块各测点在混凝土浇注完成后1~1.5 d温度达到最大值。和一般大体积混凝土在浇注完成后3~4 d温度达到最大值的规律有所不同不同,这点应在混凝土浇筑施工过程中引起注意,并采取相应措施。

(2) 大桥0#块底板里表最大温差为18.7℃,腹板里表最大温差为10℃,顶板里表最大温差为5℃,均满足《大体积混凝土施工规范》的温度控制指标。

(3) 大桥0#块底板水化热最高温度70.4℃,里表最大温差为18.7℃,是水化热温度裂缝重点控制部位,应加强底板钢筋配置或对底板底模采取一定的保温措施以降低里表温差。

【参考文献】

[1]冯德飞,卢文良.混凝土箱梁水化热温度试验研究[J].铁道工程学报,2006(8):62-67.

[2]张岗,贺拴海,宋一凡.混凝土箱梁水化热温度损伤修正耦合方法[J].交通运输工程学报,2008,8(1):54-60.

[3]刘睫,陈兵.大体积混凝土水化热温度场数值模拟[J].混凝土与水泥制品,2010(5):15-19.

[4]秦煜,刘来君,张柳煜,等.混凝土箱梁水化热温度徐变应变分析[J].中南大学学报(自然科学版),2012,43(8):3250-3256.

[5]柯敏勇,刘海祥,叶小强,等.大跨度预应力混凝土连续箱梁0#块抗裂分析[J].公路工程,2011,36(2):1-4.

[6]宁舟,李传习,欧见仁.变截面预应力混凝土连续箱梁桥0#块空间应力分析[J].公路交通技术,2013(1):42-46.

[7]李连生.现浇箱梁0#块三角托架的有限元分析[J].低温建筑技术,2014(9):100-102.

[8]Zuk W.Thermal and shrinkage stresses in composite bridges[J].Journal of America Concrete Institute,1961,58(3):327-340.

[9]Priestley M J N.Design thermal gradients for concrete bridges[J].New Zealand Engineering,1976,31(9):213-219.

[10]Potgieter C,William L G.Nonlinear temperature distributions in bridges at different locations in the United State [J].PCI Journal,1989,34(4):81-103.

[11]张元海,李乔.桥梁结构日照温差二次力及温度应力计算方法研究[J].中国公路学报,2004,17(1):49-52.

[12]Li D N,Maes M A,Dilger W H.Evaluation of temperature data of confederation bridge:Thermal loading and movement at expansion joint [A].Proceedings of the ASCE:Structure Congress[C],2008:1-10.

[13]唐云清,桂玉枝.混凝土箱梁桥施工过程中的水化热温度场实例及有限元计算[J].公路工程,2008,34(4):105-109.

[14]张岗,任伟,贺拴海,等.箱梁水化热温度场时效模式及时变应力场[J].长安大学学报(自然科学版),2008,28(4):51-56.

[15]宋晓.基于ANSYS 混凝土箱梁水化热温度场仿真分析[J].科学技术与工程,2011,11(27):6760-6762.

[16]Lee J H,Kalkan L.Analysis of thermal environmental effects on precast,prestressed concrete bridge girders:Temperature differentials and thermal deformations [J].Advances in Structural Engineering,2012,15(3):447-460.

Analysis of Hydration Heat Monitoring and Calculation on Zero-blockSegment of a Long Span Continuous Beam Bridge during Construction

Yang Limei

(Highway Survey and Design Institute of Heilongjiang Province,Harbin 150080)

Abstract:Based on the Fujin-Suibin Songhuajiang Bridge Project,the method of combining finite element analysis and construction monitoring was used to study the temperature field of zero-block during high strength concrete pouring stage of box girder.The comparison of FEM analysis and measurement reflected that the FEM model established in this paper fitted well with the measured data,and results showed that the temperature difference between inside and outside the zero-block girder was less than 25℃ which met the specification requirements.While,the highest temperature of the bottom flange of the box girder was 70.4℃,and reached the maximum within 1-1.5 days after finishing the pouring construction,which should be specified as the primarily control area for hydration heat temperature crack.Hence,enhanced reinforcement or heat preservation measures on bottom flanges should be taken to reduce the temperature difference.

Keywords:mass concrete;zero-block girder;temperature control;hydration heat;temperature effect

中图分类号:S 773.4;U 441.5

文献标识码:A

文章编号:1001-005X(2016)03-0066-07

作者简介:第一黑龙江省公路勘察设计院,高级工程师。研究方向:桥梁、隧道。E-mail:532244794@qq.com

收稿日期:2015-11-10

引文格式:杨丽梅.大跨度连续箱梁桥零号块施工水化热监测与计算分析[J].森林工程,2016,32(3):66-72.