复合材料产品与应用进展

2016-04-18CFRP传动轴

CFRP传动轴

复合材料产品与应用进展

CFRP传动轴

CG TEC GmbH使用预浸料卷绕技术(Prepreg—rolling technique)制造传动轴。

在此工艺中,预浸料以特殊的缠绕(Wrap)方法缠绕于芯模上。内径由芯模决定,外径由预浸料的壁厚决定。最小壁厚度为0.5 mm碳轴一般为5-90 mm,壁厚和铺层结构分别由部件的使用情况确定。纤维方向从0°-90°。通过专门的高速打磨机打磨,使其具备了高精度和优异的旋转特点。CG TEC使用新型计算机控制的机器制造了性能优异的传运轴。传动轴直径4-12 mm,10 mm±0.03的碳杆在1 000 m长度上垂度小于0.3 mm。 CFRP杆作为传运轴已广泛应用于交通工具中。

大型卫星平台的高性能碳纤维缠绕压力容器

(Carbon Overwrapped pressure Vessels)

市场分析显示, 欧洲卫星运营供应商对提供18 kw功率和1—3吨载荷的新高性能平台的需求将不断增加。这种高性能平台可通过大载荷容量和低结构质量的优化推进系统实现。罐系统在质量和推进剂方面发挥关键作用。作为优秀的罐设计者和制造商,MT航空制造商被指定为罐系统的供应商。

最有前景的罐设计是碳纤维缠绕压力容器(copv),它的薄壁钛内衬保证了防渗漏性及推进剂液体的相容性。另外,碳纤维缠绕也保证了高强度和高刚度。薄壁内衬(厚壁﹤1 mm)的制造广泛应用了其Spinforming技术。使用Cassini形状设计保证了大容量(2 000 dm3)。推进剂控制装置(PMD)在低重力条件下使推进剂液体流到发动机。

这种设计与传统全金属设计相比较减重达30%。

波音777起落架轮毂盖

为开发波音777飞机起落架的一种新的轮胎压力控制系统,Crane航空电子公司指定Victrex PEEK短纤维增强聚合物制造包括这种系统的轮毂盖。

选择PEEK是因为材料的耐高温性,高的力学强度以及优异的耐化学腐蚀性。PEEK是一种线性芳香族半结晶聚合物。现在PEEK被认定是高性能热塑性聚合物。VictrexPEEK及其混聚物的玻璃化转变温度为143℃,熔融温度为343℃。试验表明VictrexPEEK热变形温度高达315℃。波音777轮胎监控系统的设计保证了飞机起飞、降落时合适的轮胎气压。

轮毂包括一个导管,导管使压力传感器与飞机系统相连,提供实时数据。保持合适的轮胎压力对飞机安全来说十分关键。在高纬度温度低至-54℃,而刹车时温度高达200℃,起落架必须能够承受反复的硬起落的冲击。另外,暴露于臭氧,化学物质,液压油及脱冰液体的腐蚀中。质(重)量在聚合物取代铝轮毂中也是关键因素。每个轮毂现在质量不到7kg,每个飞机14个轮子,减重是相当可观的。

碳纤维增强石(CFS)

纤维增强天然石用于厨房台面已很多年。Techno Carbon Technologies 现在开发出一种碳纤维石复合材料并应用于很多领域。

碳纤维增强可以保护石头免受破损,增加了新的力学性能。碳纤维/石由抗高压天然石,如花岗岩, 与高张力100%碳的碳纤维构成,粘接通过预载荷使环氧树脂变硬,产生了一种具备全新性能的复合材料。

技术描述

•与钢相比具备高的压力稳定性;

•高拉伸载荷;

•高强度及动态阻尼特点;

•低的热膨胀系数;

•比钢或铁更低的比重(低3倍);

•取决与石头种类的比重与铝相同或更低;

•广泛的适用性。

碳纤维石(CFS)将很快应用于很多领域,CFS将取代钢增强,甚至是混凝土增强,轻质CFS结构可以起到抗地震作用,这给建筑业带来革命性的变化;在汽车制造中,CFS材料可减重并防撞击;在造船业中,具备高扭转稳定性,抗破裂;在机器制造业中,振动性能很难控制,轻质CFS部件具备高的稳定性,低的振动结构并耐疲劳;CFS由于其高强度,高的振动阻尼,抗疲劳性,轻质等性能也可能应用于风机转子叶片中。

另外,满足环境要求的CFS技术,可以用一种环境友好的方式生产原料,比生产钢,铝和混凝土消耗更少的能源。

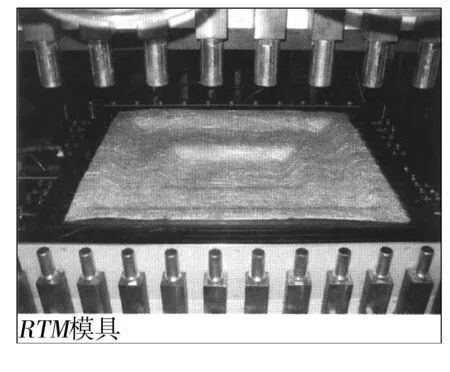

RocTool在RTM工艺中采用Cage System

RocTool公司已经将其Cage System R技术用于树脂传递成型(RTM)工艺之中。该技术专门为日产100-1000个部件的生产速度而设计,适用于汽车、运动休闲和航空航天工业。

Cage System系统是一种专利的成型技术,采用电磁感应方式加热模具表面。然后模具在靠近模具表面的水冷却线作用下快速冷却下来。由于只感应加热模具表面,该工艺的循环周期非常短。整个周期可以指定不同的温度,例如:注射时一个温度,固化阶段则为另一个温度。

该公司还与Visteon集团合作改进该技术,用于塑料注射。目前的塑料注射工艺需要非常高的速度和压力。预热的材料注入冷的模具中后,其凝固时需要相当大的压力将其填充到模具中。利用RocTool的Cage System技术,模具表面可以在接近注射塑料的温度下快速加热,从而改善其流变状态。

拉挤窗框首次亮相

一个用玻璃纤维增强塑料(GRP)制成的具有透明、保温功能的窗户框架在德国纽伦堡召开的国际窗户暨门面美化技术博览会上首次亮相。该产品是由Fiberline Composites公司、KHR建筑院的一位教授共同研发的。

丹麦拉挤制品生产商Fiberline公司说,GRP是隔热的,因而可减少热量损失。该复合材料 窗户在多变的气候条件下可以有很长的使用寿命,几乎无需任何保养。Fiberline公司的技术解决方案经理Peter Kidmose 说:“这个备受关注的窗户有最为优雅和细窄的窗框不仅向人们显示出优雅的外观,而且由于窗户玻璃有更大的面积,可以有更多的光线进入室内。”

Finberline公司希望与欧洲窗户制造商们共同合作,使这种窗户得以发展并进入市场。

玻纤门框

美国北达科他州的Tecton Product公司正在推出他的第一个住宅用玻纤门框系统。

Tecton Door SystemTM门框在碰撞试验中完成了10次碰撞,超过了5 000次的碰撞标准。该产品在使用、装配过程中具有耐刮擦凹痕的特点,也不会卷曲,而且装配时间比传统金属门框要短。Tecton总裁说:“这要感谢我们专利的Durion丙烯酸和感谢我们专利的Durion丙烯酸和结构玻纤芯材,这些门框然几年之内可以保持像新漆过的木材一样的外观。”

Tecton使用拉挤工艺生产薄壁玻纤型材,为门窗,建筑和制冷行业的OEM提供零部件,并向建筑行业提供专利产品。

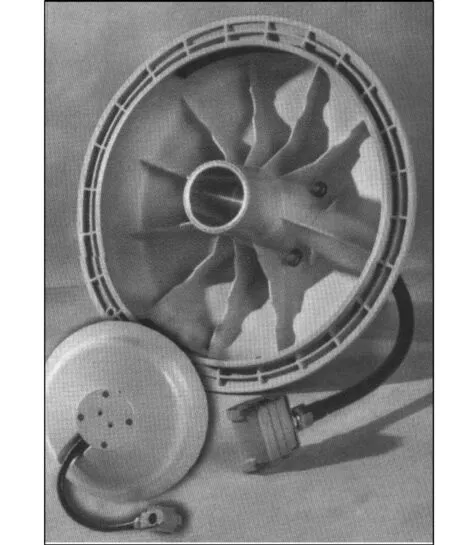

方便清洁的塑料泵

以色列的AC Engineering公司开发了一种卫生泵,用于食品、牛奶、化学和医药工业。它由玻纤增强的聚苯硫醚(PPS)制成。美国明尼达州Winona的RTP公司提供了制泵原料,一种定制的1300系列PPS玻纤增强化合物,该材料符合FDA标准。

据RTP公司介绍,金属泵在食品、医药行业的使用会面临污染等问题,从而导致停工检修和很高的清洁费用。AC公司的泵不需要外部润滑,不含阀门。泵头的更换不需要任何工具,有助于消除烦琐的清洁问题。

Hobas管道降低安装成本

奥地利一家水电站安装了一段3 550 m长的Hobas离心浇铸玻纤增强塑料管道。

该电站的发电容量为9.9 MW。在工程扫第一阶段,1 600 mm直径、4.3 km压力管以最高达4.6 m3/s的流量将水送入Pelton涡轮机,稍后流量将提高到9.2 m3/s。这条从集水池到斜坡的3 550 m长线路使用的是Hobas管道。

建造商选择GRP管道的原因是它可以不使用通常的定位点来安装。HOBAS Sealtight联轴器可以让安装更经济。因为它们可以承受管道的纵向运动和角度偏差,同时又不会造成任何泄漏。因为线路中的大多数方向变化可以被联轴器识别,因此只使用了很少的弯管。另外,在曲率半径更小的地方,一些管道还有2.2扫对角剪切,因此管道可以顺着地形走势。据说,这大大降低了安装成本。

巴西受益于复合材料电线杆

公共事业公司Companhia Paranaense de Energia 在部分电网中选用了专为巴西电力输送行业开发的一套复合材料电线杆。该电线杆可以为高空电线的架设提供经济有效的解决方案。在南美市场,取代传统电线杆所需复合材料电线杆数量可达到10万套/年。

Petrofisa是一家纤维增强聚酯和聚氯乙烯管道的制造商,为实现这一转变开发了该复合材料电线杆。该电线杆以聚酯和欧文斯科宁的OC 单股无捻粗纱Type30 SE1200为原料,采用纤维绕工艺制成,欧文斯科宁拉丁美洲公司在该地区进行了应用研究。欧文斯科宁公司表示,复合材料电线杆与木质或混凝土以及其它传统材料电线杆相比具有下列优势:

•复合材料电线杆预计具有50年的使用寿命,大约是木质混凝土电线杆2-3倍;

•复合材料电线杆比混凝土或木质电线杆轻2-4倍,运输和安装更简单且便宜;

•复合材料电线杆需要最少的维护,因为它们不像木质和混凝土一样会受到风化和腐蚀;

•复合材料电线杆不导电。

这种电线杆的另外一个好处是,在与汽车发生碰撞时,复合材料的能量吸收特性可以大大降低驾驶员和乘客受到的伤害。复合材料电线杆的价格比混凝土电线杆高1.5-2.5倍,但实际上,将维护、安装成本考虑进去后,复合材料电线杆的总体成本是比较低的。

脐带式管缆和系缆

深海油气田作为一个独特的应用领域,要求材料必须具有耐腐蚀,轻质高强的特点。传统海上油气田用材为钢材,包括将平台锚固到海底的系缆和连接油井口到平台的管缆。由于钢制绳索和管子的质量迫使增大平台的漂浮尺寸,这样就增加了消耗。另外,钢材在盐水浸泡下极易腐蚀,工作寿命短,一般为2-3年,生产中要求周期性检修和管缆维护,需要将管缆从海水中取出,按要求维修,再复原装回,即要花费维修劳动成本,还要停产;相比较而言,碳纤维复合材料则更加适合深海油气田对材料性能的要求。其性能具有明显的优越性,比如质量轻,一个1 500 m水深的作业平台,钢制绳索重约6 000 t,而改用碳纤维复合材料质量仅1 000 t。另外,高强度、高模量,优异的绝缘性能和耐腐蚀性,高的抗疲劳性能,工作寿命可超过25年,极大地减少了维修成本。

脐带式管缆在海洋油气田开采系统中是非常重要的,管缆将主生产平台与分散在各处的油井联接在一起。长1英里多,直径140-175 mm的脐带式管缆实质上是一束包含高压软管,电缆和光缆的大型管线。早期管缆只是简单地将热塑性管集束。但随着深度的不断增加,新型设计将软管、电缆和光缆放于由塑料型材支撑的不漂浮的不锈钢管中,然后用热塑性复合材料包覆。这种结构能承受长期拉伸载荷,但在2 150 m深度的极端拉伸载荷下,钢管将伸长。当超过电缆的拉伸强度时,可能会断裂,这种高的拉伸载荷要求更高的轴向强度。

如果增加内部钢管壁厚或增加更多的钢管会增加管缆的重量。为提高轴向刚度,我们可以加入碳纤维拉挤杆。与钢的刚度相同,减重却达80%。这种杆是由48 k碳纤维和乙烯基酯树脂拉挤而成。长度为3 050 m,6.5 mm拉挤杆拉伸模量为150 GPa, 拉伸强度为1 730 MPa。Merganser/MC―920海上平台共四套脐带式管缆,共需384根碳纤维拉挤杆(620吨纤维),拉挤杆可卷绕于直径1.8 m的分卷机上,尺寸以不超过材料应变,方便安装为前提。

如图所示,碳纤维拉挤杆排布于外部圆周和脐带结构内部的塑料型材的腔中。挤出成型的塑料型材中分布着不锈钢管,碳拉挤杆像其它部件一样以相同的螺旋铺放角在管缆生产中插入其中,这种设计有效地节约了成本,但同时在一定程度上使安装复杂化,增加了工程成本。

这种细的碳纤维拉挤杆另一应用是以碳纤维系缆替代聚酯锚固缆绳来固定移动近海钻井系统(MODVs)尤其是固定油船或移动的水下结构件。在深海石油/天然气开采中需要大量系缆来固定钻井系统。碳纤维系缆刚度高,所以性能优于聚酯。系缆实质上是由拉挤杆制成的碳纤维绳索,由多根6 mm碳杆集成一束,然后多束碳杆螺旋拧成一个绳索,绳索用钢做保护层,碳纤维系缆将大规模应用于油气田开发中。

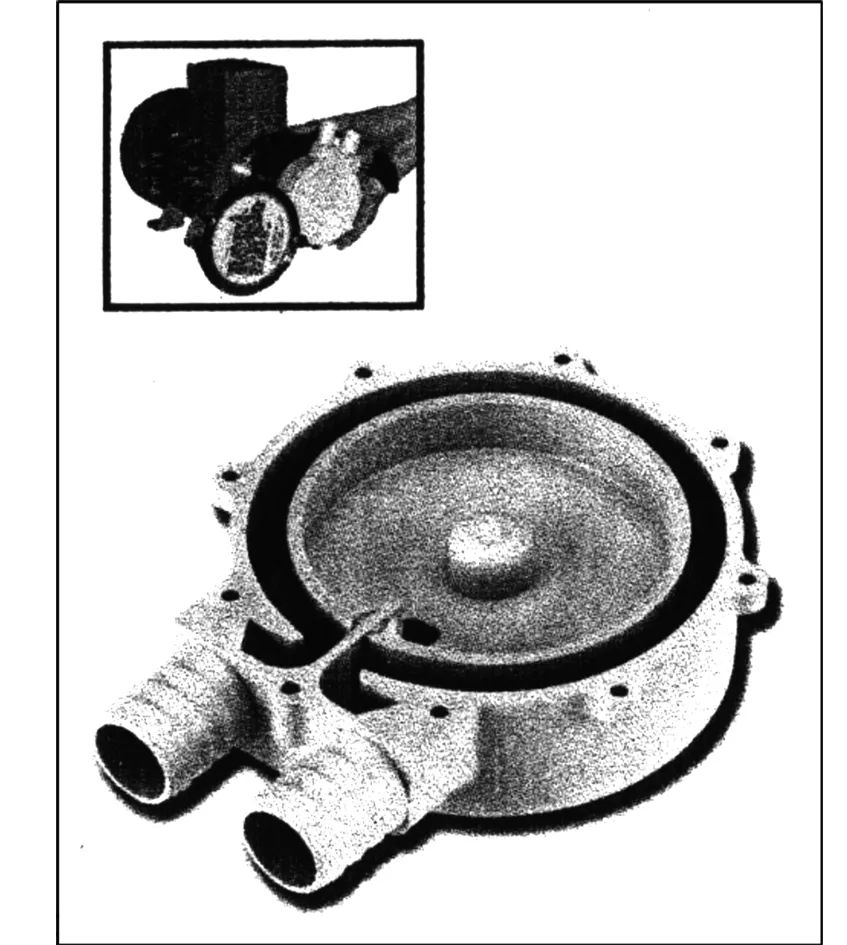

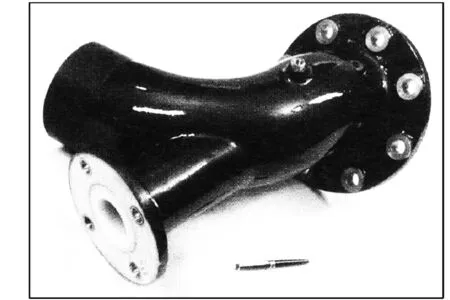

液压控制装置

液压控制装置包括一个阀体和一个大型船用发动机的分支导管,此装置比传统钢或铸铁件减重7—8倍,更能承受机械应力和振动。单点(one-shot)制造工艺使其无需组装或胶接,产品具有优异的抗压性,使用寿命长和较低的维护成本(由于其抗腐蚀性)。在商业上已有应用。

预陶瓷聚合物复合材料耐磨刹车转子STARBlade

STARBlode复合材料刹车转子使用公司专有聚合物和碳编织制

造。使用纳米工程技术改进耐磨性能,不像传统金属刹车盘,复合材料刹车盘即使温度增加也运行良好。这种刹车盘将耐磨性能引入21世纪的安全系统,弥补了乘客和大型商用车之间的鸿沟。将碳的优点和陶瓷的耐磨技术相结合。自从刹车盘投入使用,已呈现多种优势,提高燃料效率,改进了制动的连续性和可控性。由于其不受潮湿和温度影响,因此技术上优于传统金属耐磨系统。Stafire公司预计在2007年从每年1000件上升到每年2000件。

碳纤维棒球帽

Lichtenstein公司已开发出世界第一顶碳纤维棒球帽,这种帽子非常耐用并能有效遮避阳光。每顶帽子115欧元。

能量吸收路灯杆

传统路灯杆是由木材,钢和铝制造。今天由玻纤复合材料制的结构件已呈明显优势。玻纤路灯杆具有优异的表面强度,抗冲击性和能量吸收性能。高性能并没有影响其轻质和环境友好性。另外,短的生产周期既节约了时间也节约了成本。Mikkeli Polytechnic研究中心使用 “channel composite”生产的路灯杆使用寿命50年,而且在此期间无需修复,这也节省了维护费用,另外,路灯杆属于环境友好型,无任何损害环境的物质。

已申请专利的”Channel composite”技术已获得很多奖项,在制造过程中3D增强材料模压连续“Channel (panel)”复合材料结构。路灯杆隔热消音,并且路灯杆中空部分可作为电缆管线等通道,路灯杆可使用各种制造方法制造,从手糊到RTM都可被应用。芬兰Tehomet公司每年生产25000—30000根路灯杆。这种产品2005年开始制造应用,最初只在芬兰,后迅速扩展到斯堪地纳维亚,俄罗斯等地。毫无疑问由于其具备的强大优势,这种路灯杆会迅速普及,这只是个时间问题。

飞机用轻型气密性燃料箱

贮罐,无论是储存氢气,水或是煤油,都要耐用性和高强度,尤其在不断要求减重的航空部门。EDO Fiber Science公司一直生产飞机用复合材料燃料箱,燃料箱由一系列纤维,树脂,粘接剂和夹芯制成,没有任何金属材料,完全根据性能要求如飞行速度搞撞击,耐高湿及重量,进行设计。自公司生产燃料箱以来,就使用了一系列工艺技术,最典型的如模压,手糊和纤维缠绕。通过取代传统金属燃料箱,复合材料达到减重和节约燃料的目的,并具备了良好的耐用性和抗冲击性,由于具备这些优势,贮罐市场不断增长但需求依飞机型号而变化。对于现代战斗机,设计者倾向于优化燃料储存而不想加额外的燃料箱。对于旋翼 战斗机,越来越被关注改变设计以提高抗损坏,抗碰撞能力。

耐高温达900℃的结构复合材料

PYromend Systen开发了新一代高温结构复合材料——PYrosic尽管其工艺容易(在低温条件下使用热压罐/真空袋压成型工艺制造部件)。在温度高达900℃(1650°F)条件下。PYrosic不会燃烧并且保留其力学和结构性能。随着工艺技术的不断改进,新型PYROSIC材料也具备了更优越的力学性能。减重,设计更加灵活,更耐高温。

Pyrosic是少数高温条件下还能保持结构性能的材料之一,与温度超过350℃ (660°F)时,有机复合材料会燃烧并融化,而Pyrosic仍然能保持其它完整性和力学性能。因此它是一种取代有机基体的理想材料,Pyrosic主要应用于热屏蔽,管道,排污系统部件及武器航空中热防护中。

航天飞机发动机导管

EDO公司已经为航天部门生产制造上发动机导管,导管质轻,高强,能承受高温。导管具有复杂的几何形状和混杂结构。主要应用于国防,储存和发射筒市场。公司提供全方位设计,分析及先进复合材料结构系统的生产制造。

乙烯纳米复合材料的智能材料

欧洲一家公司开发了纳米乙烯基酯复合材料(Nanovin)一种将PVC和粘土颗粘混合的独特的纳米复合材料。这种产品在塑性,粘度和流动性方面俱备独特的优异性能。这些优异的流变性能使NanoVin成为一种所谓的智能材料,能够感应环境变化并作出反应。应用领域在汽车工业的车体及厚的涂层,如人造皮革。

航空发动机消音短舱

由Hexcel Corporation公司制造的消音发动机短舱包括一个粘接蜂窝芯,优点在于提供了优越的消音性能,同时减轻了结构质量,这种产品已经被大型发动机制造商使用,并在2007年4月JEC展上展出。

新型超长见机片使用WindStrandTM增强材料

欧文斯科宁新近开发的高性能玻纤增强材料Windstrand应用于更轻,功率更大的风机叶片,新一代风机叶片由于与原来的叶片质量相同但长度更长,因此发电量提高12%。以复合材料技术为基础开发有价格竞争力的大型风机转子是可能的。这里所使用的复合材料具备更好的力学性能和抗疲劳强度。兆瓦级生产成本减少3%~6%,这种产品的商用开发潜力具大,因为它取代了现有结构并产生了新型(5MW+)转子直径超过120 m的叶片(近海应用)在未来五年市场增长率预计为15%~20%。

Calipo液化石油气(LPG)储罐

捷克Komposit Praha制造的纤维缠绕LPG储罐使用超快工艺制造(2.5 m/s)。这种抗爆炸的LPG储罐可以保证总体安全性,具有优良的抗压性能。防火,耐腐蚀,环境友好型,质轻(6.7 kg未装气体时)。这种产品是半透明的,利用肉眼检测,与标准贮罐相比更节约成本,市场潜力巨大,可以取代金属罐。

聚氨酯泡沫大型屋顶结构

瑞士Scbalit使用复合材料织物增强聚氨酯泡沫夹层结构,开发复杂形状的大型屋顶结构,在单一制品中结合了建筑学,结构和力学特点。这种玻纤/聚氨酯泡沫夹层有优越的物理性能,如:热绝缘,气密性和吸声性等,无需模压,只需简单的切割,就能产生复杂的形状,安装简单快速,价格便宜(1250欧元/m2)。外形大,质量轻,市场潜力巨大。

复合材料铁路排污槽

这种创新型排污槽用于处理铁路或高速路上的雨水和污水,排污槽是由玻纤增强聚酯树脂,以手糊或模压技术制造。这种复合材料排污槽比传统混凝土轻12—15倍,因为不需重型机器安装成本低30%,安装期间,火车不必停运。排污槽使用寿命为50—70年,而混凝土结构只有20年,复合材料抗水压性比混凝土低,因此排污槽高度可以低一点,因此节约了材料,这种产品已批量生产,在商业市场已有应用并具有大的市场潜力,只俄罗斯就有8 000 km。

AEM/系统先进复合材料舰船天线系统的桅杆结构

闭合桅杆结构是由复合材料夹层结构支撑整个内部甲板,天线和防弹天线盒。复合材料夹层板内嵌频率选择层(FSS)来渗透电磁波。这个渗透层在所要求的频率下传输和接受信号,拒绝敌对雷达信号。一旦这些电磁特点设计到复合材料夹层中,桅杆结构就能减少雷达反射截面(Radar Cross Section.RCS)

AEM/S技术有很多优势。AEM/S提供天线系统的信号控制。开发新的天线系统是一个漫长而投资巨大的过程,AEM/S系统可以提供减少舰船RCS的短期方法。正在开发的天线计划很少使用相排列天线,而(AEM/S)结构就能提供安装这些天线系统的必要的平台。闭合桅杆的维护成本减少了,因为天线不暴露于恶劣气候,风载,盐水或腐蚀气体中,直接导致成本的降低。

AEM/S概念由海军研究研究办公室(ONR),实践表明,有能力设计海军舰船的闭合桅杆结构,顶端带频率选择面结构,底部是balsa芯材反应复合材料。这种先进技术融合了电磁 ,信号减少,结构,材料和制造技术。这种全复合材料,自支撑闭合结构高约100英尺,直径36英尺,质量40吨。

San Diego号在AEM/S系统开发和成功方面发挥了重要作用,主要包括频率选择雷达的设计,天线集成的控制和天线铺放和电磁相容性,开发新天线如集成高频天线并进行天线性能预测及主要闭合雷达系统的评价。

频率选择雷达设计工艺要求电磁性能,力学性能,材料工程的综合考虑,通过闭合天线系统对信号的接收和屏蔽实现最佳桅杆壁厚。另外,力学强度考虑因素与复合材料蒙皮与芯材紧密相联。根据其电性能,力学强度,热性能和成本来选择材料。

通过合适的天线排布,将电磁相容性设计入桅杆中。桅杆上林立的天线装置也会使整个舰艇的雷达反射面积(RCS)增大,削弱了舰艇的隐蔽性,增加了舰艇被发现和遭受攻击的概率。基于以上原因,未来水面舰艇桅杆设计必须从结构设计和技术应用上来解决这个问题。

在桅杆设计中解决电磁兼容和隐身问题是一项系统工程。问题的关键在于如何实现多种电磁辐射和接收装置的一体化,这就需要设计人员不仅要进行精确的电磁兼容计算,还要考虑到桅杆外形所带来的负面影响。同时还要考虑保证舰艇海上补给、求生等设备的正常使用。当然,天线装置的外形、尺寸、质量、信号特征、工作方式也是需要改进的。

主要思路是将桅杆设计成具有多个孔径的共形的天线阵结构,其外形符合舰艇的隐身要求。各种天线装置安装在孔径中,其表面采用频率选择性材料(FFS)覆盖。这种材料只允许在其频率范围内的电磁波通过,在一定程度上避免了外界或天线相互间的干扰。这种结构有效地解决了电磁兼容和雷达隐身的问题。它摒弃了传统桅杆的设计理念,通过采用复合材料(雷达吸波材料和频率选择材料)限制天线发射接收方向,在一定程度上有助于解决电磁兼容问题,有利于减少舰艇的RCS,减轻桅杆质量,从而提高了舰艇稳性。

全封闭桅杆/探测器系统(AEM/S)

该桅杆由2个六角形锥体结构构成,锥体底面相连,全高26.5 m,直径10.5 m,质量40 t,整个桅杆采用了防水复合材料制成。天线装置安装在内部,上半部覆盖FFS,可以让特定的周波数穿过,下半部覆盖FFS,下半部吸收雷达波,使RCS减小。与传统的桅杆相比,AEM/S不仅质量轻,而且安装在内部的天线装置的保养工作量少了很多。桅杆上半部的六角形锥体内安装MK25型和SPS-40型雷达天线,下半部安装了波导管。VHF/UHF综合通信天线、下半部安装了波导管。VHF/UHF综合通信天线、敌我识别器天线、战术 导航雷达天线安装在桅杆顶端。

多功能隐形桅杆(LMS)研究计划开始于1998年,主要用于验证水面舰艇安装多功能卫星通信阵列天线的可行性。Northrop Grumman公司负责桅杆结构的设计和建造Northrop Grumman公司通过这一系列试验积累了开发研究经验,并以此为基础研制了综合上层建筑验证系统,用于参与美海军新型DD21驱逐舰上层建筑验证的设计研发。DD21上层建筑采用了隐身设计,它采用了多功能一体化的相控阵天线,天线孔遍布上层建筑侧面和顶部,为了提高隐形效果,设计人员对外部照明、进气口、水密门等设施都进行了特殊设计。

这次试验的目的主要是验证桅杆在受到核武器攻击情况下抗毁能力、雷达和红外隐身性能、电子干扰和电磁防护性能。

英国海军的先进技术桅杆(ATM)

英国海军的先进技术桅杆(ATM)名为一体化技术桅杆(LTM)。它是一个八角形锥体,表面覆盖了雷达吸波材料,内部 安装了各种探测 器和通信天线。在天线装置所对应的桅杆表面同样采用了频率选择材料(FFS),只允许特定频率范围的电磁波通过,保证了天线装置的正常工作,防止它们之间外部的电磁干扰。采用了八角形锥体,其底部不能与船体很好地结合,会增加雷达反射而影响隐身效果 。

ATM采用了钢材作为内部支架,以增加桅杆的负载力。其内部采用了多层结构,以满足可安装多种天线装置的要求。采用了复合材料作隔板。这种隔板可以灵活拆卸,强度高,也防止天线装置间的干扰。桅杆底座是四角形,由下到上,逐渐过渡为八角形。这样既保证了与船体完美结合又考虑到桅杆本身的隐身。整个桅杆采用了水循环冷却系统,以降低红外辐射。

多功能一体化桅杆(又称为隐形桅杆)在国外舰艇的应用还不是很多。但是,国外在此方面的研究已趋于成熟,并进入应用阶段。可以预见,在新一代水面舰艇上这处新型桅杆将会得到广泛的应用。

滑雪板

挪威制造商Madshus公司生产高性能滑雪板。该滑雪板以德固赛(Degussa)ROHAELL硬质泡沫作为芯材。

滑雪板在比赛中必须保证运动员能够安全,快速地移动。挪威制造商Madshus公司多年来一直采用ROHACELL聚甲基丙稀酰亚胺(PMI)硬质泡沫生产滑雪板。

德固赛高性能聚合物业务部的ROHACELL硬质泡沫产品以卓越的动力学性能著称。此外,其易于成型的特性也有助于进行精加工。

通过使用德固赛公司的夹层结构芯材,滑雪板质量得以大幅减轻。ROHACELL硬质泡沫材料优异的强度与刚度使其成为制造轻质且耐磨耐损滑雪板的理想材料。ROHACELL芯材纤维增强表面的完美结合,赋予滑雪板最佳的柔韧性与动学性能。

采用胶粘或模压工艺。该高性能PMI泡沫可与各种常用塑料形成具有高承载能力的复合材料,材料较高的热变形温度和优异 压缩蠕变性也极大缩短了滑雪板制造商的生产时间。

复合材料直升机旋翼

最近,装备了复合材料桨叶的Agusta Westland EH101直升机完成了首次飞行,该桨叶长度达8.5m,由英国试验旋翼项目(British Experimental Rotor Program:BERP4)使用德固赛(Degussa)高性能聚合物部门的ROHACELL结构泡沫制成。

自20世纪90年代以来,Westland 直升机公司(现更名为Agusta Westland)在针对新一代先进直升机旋翼的发展项目“BERP1”中一直选用PMI结构泡沫。1989年首次飞行的Lynx AHMK 9直升机即安装了新型先进复合材料旋翼,桨叶直径达12.8 m。

20世纪90年代,在桨叶的制造过程中,PMI泡沫同时被用作“动”芯模和结构组件。该方法是由Westland直升公司和ROHACELL的工程队伍共同开发的,现在这一技术原理被称为“模压工艺”。

在闭模固化工艺过程中,这种泡沫芯材的热弹性能提供内压力,使很多铺层的预浸料在模具表面也能压实。芯材良好的压缩蠕变性能还可以提供很高且持 久的压力,在固化周期中,模内压力可以达到7bar并保持恒定。而且,所需的峰值压力可以调整,准确地达到环氧树脂预浸料的凝胶点。

泡沫材料的高力学性能也能提高旋翼中很薄的U形梁的失稳强度。相对于其它任何刚性泡沫。PMI泡沫具有超寻常的抗疲劳性能,可以承受旋翼工作过程中产生的高动力载荷。因此,使用ROHACELL泡沫芯材,直升机旋翼的使用寿命可大大延长。

先进材料制成安全头盔

一种玻纤增强的杜邦Zytel80G33聚酰胺材料被用于制造滑雪运动中的新型安全头盔。头盔顶部外壳、环绕头部的C形“带子”和两个侧面外壳是使用这种材料制成的内部的冲击吸收层由柔软的聚丙烯泡沫和纤维织物衬里组成。

Zytel80G33是33%玻纤增强的PA66。具有高的抗冲击性、刚度和硬度。选用聚酰胺是因为,头盔四个组件需要的材料其力学性能要优于APS和其它传统一体头盔用塑料。

这款头盔由DXL-Protectin公司生产,由Pulsium公司设计,杜邦公司从成型和其它技术方面提供了帮助。

“我们专利的四组件设计相对于传统一体成型头盔来说,可以更好地适应头部。”Pulsium总监Pascal Jouber des Ouches说,“原来,我们担心这种成型工艺会引发问题,但试验显示,这种玻纤增强树脂具有优异的模具流动性能,即使在头盔较薄的部分也一样。”

该头盔符合震动吸收的EN1077(欧洲)和ASTM2040(美国)安全标准。

复合材料房屋

专门建造大型复杂复合材料结构的荷兰Holland Composites公司使用Reichhold公司的DLON FR820-026阻燃型树脂开发了一种创新产品:Space Box.这是一种紧凑的复合材料房屋结构。可以“摞”在一起形成房屋。

荷兰需要大量临时 性房屋供学生居住,而这似乎是一种很好的解决方案。

该公司的工业设计师解释了Space Box的设计:“建造复合材料房屋并不困难,但要满足居住空间的所有规定却非常困难,安全、防火、通风 、噪音、空间的环境等方面的建筑规章非常严格,即使是临时性居住环境。”

“我们的商业伙伴一家船舶建造 商推荐我们使用Reichhold的树脂。因为他们该公司有过很好的合作。于是我们照作了,而且DLONFR820-026阻燃型树脂帮助我们成功达到了安全、防火要求和其它要求。”

现在,Holland Compsites每天要用掉350公斤树脂,可以生产2-4个Space Box 。

建筑工程采用FRP屋顶模板

纤维增强塑造屋顶模板被用于美 国佐治亚技术学院投资8000万美元的纳米中心建筑工程中。该建筑于2006年8月动工,计划于2008年秋天完工。

该FRP模板将用于修建一个三层无尘室的密肋楼盖,该盖由工程的建筑设计公司指定,以便整个楼层系统的气流和公共排放服务达到最佳。屋顶结构也非常深,以保证楼板每平方英尺 载荷强度可以支撑无尘室设备的载荷需求。

“该屋顶的独特设计在于模板的深度。它们必须非常深且窄以满足楼层空间尺寸的需求。”该FRP屋顶制造商MFG的工程经理Eric Brace说,“我们生产了三个矩形、深44英寸、长18英寸、宽38英寸的模板。由于有许多接触面,脱模通常比较困难,但是FRP材料的物理特性以及化学活性的脱模剂使得这些模板没有那种问题 。”

MFG屋顶模板需要6层板子。混凝土屋顶将在顶层之下2英寸处灌注完成,这样在模板移除后,楼盖中会有多层空间。

预防撞击的汽车座椅头枕

SECUREST 2000是最新开发的一种汽车安全产品。据说,德国Keiper GmbH公司开发的这种头枕兼顾了汽车追尾碰撞时的安全性和正常驾驶条件下的舒适性。

该头枕的主要特征是由冲击传感器触发的弹簧动力系统,可在不到50毫秒的时间内使头部与头枕间的距离减少约5cm。该头枕用FACTOR长玻璃纤维增强聚酰胺(PA)成型。用常规方法安装在金属棒上。组件包括头枕支架、杠杆机构、预拉伸双脚弹簧,以及活动的前端部件。

支架和杠杆机构通过弹簧装配,使用德国凯泽斯劳滕FACT(Future Advanced Composites and Technolgy )公司的FACTOR PA6LGF40SLL注射成型 。

之所以采用这种含量为40%(质量)的长纤维增强聚酰胺主要有几个考虑因素,其中包括该材料良好的抗蠕变性能。头枕的零部件必须能在一定时间内承受高达300牛顿的弹簧张力,并在多年之后仍然保持完整的功能。该材料还必须具有高抗击强度,以保证头枕摆锤冲击试验中不会破碎或开裂。

另一因素是零部件必须轻量,有高的比强度和比刚度,以及高度的功能集成,就像塑料部件通常所能达到的。最后,该材料必须满足汽车内饰件应用的所有要求。FACT在最初的开发阶段就确定了要满足 要求,包括挥发、阻燃、无裂痕,以及力学性能。

据FACT报导,去年年初即已开始大规模生产这种头枕,一家德.美 汽车制造商已将其作为标准产品装配在几种车型之中。

FACTOR长纤维增强聚酰胺由位于德国Zwingenberg的的Resin Expess公司经销。

FRP在LNG换热器中保冷

人们不会想象热交换器会要求材料能在零下160℃使用,但是在文莱、马来西亚的壳牌石油公司的液化天然气(LNG)厂,用于四个直径10m、高34m的热交换器中的纤维增强塑料(FRP)绝热保护层,正是这种情况。

在低温环境下用作绝热保护层的FiberTec片材中,使用约12吨重的DSM复合材料树脂公司的紫外固化PalapregP15—01间苯型聚酯树脂。FiberTec是在两层尼龙膜中夹人低苯乙烯型聚酯和玻璃纤维增强剂及填料所制成的夹层结构,可减少苯乙烯挥发量,易于处理和成型。荷兰Heerenveen的FiberTec Europe BV公司供应这种片材。

DSM业务发展经理Jeroen Van Bussel说,这是使用紫外固化聚酯树脂于贮罐和管道的第一批LNG合同。由于在低温运行环境下,容器、阀门、法兰、膨胀节和钢管都必须用100%不透蒸气的绝热层保护,以防止热冲击。FiberTec提供了必要的水密保护系统,应用于该冷冻容器。所有的片材都 预切成10 m长的卷材,宽0.95 mm,厚2 mm。

在钢件外的两层20 cm厚的聚亚氨酯泡沫上,铺有抗腐蚀、玻纤增强的表面层,该表面层由短切玻璃纤维和聚酯树脂构成。在表面层之上,是玻璃毡增强的外部涂层。根据Van Bussel的所说,毡中玻纤/树脂比为22%/25%。

“在该应用中,FiberTee的FRP材料系统保护绝热泡沫层免受湿气损害,因为湿气会破坏绝热性”。他解释说,“石油化学工业考虑采用新材料是非常慎重的,‘不是钢,不实在’的观点是很成盛行的,通过这一应用,我们在FRP的认识之路上又前进了一步,使我们对FRP的真实性能有了一个评价。

新式复合材料拉杆箱

著名箱包制造商Samsonite在其高级黑色标签系列之下推出了X‘Lite 系列新型拉杆箱,Samsonite声称,XLite是其最轻最结实的拉杆箱,使用了德国Propex Fabrics公司制造的CURV “自增强”复合材料,属于豪华系列的拉杆箱。

Curv是一种热塑性复合材料,用高度拉伸的聚丙烯(PP)带与相同材料的基体粘结在一起。Curv的制造商从PP膜挤出制带开始,再将带编织成织物,,然后织物被 送人特别设计的双带压力机,该压力机的温度和压力精确可控,使每根带的表面部分熔融,产生基体与带粘接,从而形成一个全新的结构。冷却后,按客户需要将硬化的片材切成所需宽度,长度或打卷。该材料可用热成型方法制成零部件。

据报道,Curv热塑性材料赋予了X’Lite高的抗冲强强度和耐磨性。且兼具轻质特性。X’Lite系列展示了一种现代,空气动力学和时尚的设计理念,该系列具有多种式样。

时尚卫浴

室内装潢一直深受消费者关注,卫生间的装潢设计和品味与住房的其它部分同样重要。德国Ratingen市的Keramag公制造的新型F1高级卫生间,使用了现代化的先进材料,样式新颖,满足终端用户对时尚的追求。

与F.A Porsche Design公司合作开发的F1浴的缸,由拜耳材料科技公司(Bayer MaterialScienceAG) 聚氨酯材料制成—Multitec短纤维喷涂聚氨酯喷射系统和微孔硬质整体蒙皮成型的泡沫塑料Baydut 60。

该浴缸用热塑性塑料膜(在本例中是聚丙烯酸树脂)加热成型。然后用Multitec短纤维喷涂聚氨酯系统在膜的反面进行增强。典型配方由异氰酸酯、快速反应的多元醇和慢速反应的多元醇,以及可选择的泡沫添加剂组成。室温下在膜的反面喷涂几层,并加入切成12 mm长的玻纤,喷涂的增强材料只需要3—5分钟即可固化。

F1浴缸是应的DECS Kunststoff和Geratetechnik公司的定购合同而制造的。该公司使用了Hennecke公司的聚氨酯复合材料喷射 成型(CSM)技术。该技术是专门为喷射增强的或非增强的聚氨酯而开发的。

根据拜耳的说法,喷射到开模上并敞开在空气中固化只需要一半模具,考虑到应力有限,模具可以用合成树脂制备。投资成本显著降低,部分原因是不再需要模具载体。聚氨酯CSM喷射工艺特别适合于经济有效地制备较大的成型部件或中小规模的批量生产。

该Porsche Design浴缸的底座是用Baydur 60硬质聚酯整体蒙皮泡沫制造的,固化后,可以承受相当大的载荷。该材料可用几种方法上漆,其高质量的表面能满足现代卫浴设计的所有美学要求。

Baydur 60的另一特点是极低的吸水性,这意味着浴缸不太会出现“脚部返潮”的情况。底座是在铝质闭模中一次成型的,在设计中考虑了基座与浴缸上部的连接(一种榫槽系统),以保证装配完好。

安全隐秘的“獴”号巡逻艇

历经5年的研究开发,加拿大新斯科舍省(Nova Scotia)的船舶制造商A.F Theriarlt and Son有限公司推出了一种快速巡逻艇(FBB)原型,该艇采用了陶瓷纤维增强塑料(CRP)。据说,使用CRP是为沿海和内陆的水路安全问题提供有效且高科技的解决方案。

该“獴”(Mongoose)g号FPB巡逻艇的长度在7.6~36.5之间(25~129英尺)。第一艘巡逻艇(Mongoose M K-1)长8.2 m(27英尺),为高速单船体艇。船体经特殊设计,在高速和低速下都 能实现最佳控制。最初的试验证明、在波涛 汹涌的海水中最高速度超过96.5公里/小时。

M K-1原型舰的船体使用了DIAB的Divinyccll泡沫芯材和Johnson Industries.3M和Interplastic等公司的增强材料。据研究总监Russell Saundrers博士说,该船体 的弯曲强度是钢、铅或玻璃纤维复合材料的20倍以上。

根据不同的使用情况,这种新系列巡逻艇可望具有20—40年的使用寿命。

该系列舰艇的其它特点是隐秘、具有低的甚至没有雷达信号和低的热信号、具有高度的导弹防护功能、轻质(净重1450公斤),另外可以全速航行3小时,半速航行9小时。

“雷鸟”——鼓舞人心的运河船模草坪型

苏格兰阿伯丁郡(Aberdeen)的Balmoral Advanced Composites公司赢得了为英国航运河船队供应舱室和车间模型的两百万英镑的合同。该模型的两百万英镑的合同。该模型可用于陆上或安装在一系列专门设计的船舶上,这些船舶很快就将在英国运河网中运行。

据称,该模受到了雷鸟(Thunderbirds)TV系列中雷鸟2号宇宙飞船上的可交换“分离舱”的启发。该模型的壳体是夹心的复合材料结构,用真空注塑工艺制造备,采用带有插件的轻型芯材以在高应力区域提供额外的支撑。层板使用了阻燃树脂,满足英国标准BS476第7章第1节的要求,增强材料是缝合在一起的混合毡和连续纤维毡,有助于树脂在注塑过程中的流动。

内部舱室也采用了轻质的夹心复合材料,具有高比强度,使模型 满足了严格的性能和重量要求。该模型已于2005年9月到2006年1月之间供贷,是英国航运局对新型工作船和航运设施560万英镑投资的一部分。

英国航运局的订单包括45个舱室和52个车间。

船舶仪表板采用RIM系统制造

一个轻质防水的船舶仪表板采用了拜耳材料科技Baydur667聚氨酯反应注射成型(RIM)系统设计 而成。

该Delta Dash 仪表板由EPW公司使用现场发泡乙烯包覆成型工艺制成。

第一步热成型乙烯覆层原料并将其放置在PIM模具的腔内。然后将聚氨酯注射在乙烯基树脂背面并去除多余的乙烯。

该部件尺寸大约为75×65×25 cm,运到Indiana Marine 公司后,在那里进一步根据客户要求热成型仪表和开关。Baydur667 RIM系统被该公司选中于这应用。因为其轻质、坚固,可以包覆和支撑仪表、开关和测量仪表。该系统还具有成型不同厚度交叉部件的能力。可以在背面生成凸起物便于装配。

“我们正在寻找一种便于流入模具有尺寸稳定和结构完整性的材料,同时我们也需要一种要可以与其它材 料形成夹层结构的材料,来生成高质量的表面。”

新型Swan游艇使用真空灌注工艺

2004年年底,纽约游艇俱乐部(NYYC)考虑为其会员开发一艘新型Corinthian级游艇。Nautor公司与Frers设计公司成功中标,建造游艇。2006年10月7日,第一艘NYYC42在NYYC位于Rhode Island Newport的Harbour Court俱乐部正式亮相。今年夏天,该俱乐部将主办第一届NYYC42大赛。

为了得到高质量的纤维层压层和船艇重量的高度一致性,甲板和般体使用真空灌注工艺成型。为加速铺叠过程,确保芯材符合标准,芯材制造商DIAB以数控生产工具的形式交付芯材。Nautor提供的三维CAD软件确保了精确度。

Baja Marine转向闭模工艺

北美 船舶制造商Baja Marine正从开模工艺转向用闭模工艺来生产大型零部件,包括长达12m(40英尺)的船体。

为推进这一工艺的转变,Baja求助于其树指供应商AOC。AOC与Baja公司合作开发了HydroPro高性能乙烯基酯树脂,用以闭模成型船舶零部件。AOC也与Baja的碳纤维供应商合作开发了这种对增强材料有优良浸润性的HYDROpro树脂,Baja采用一种特殊的碳纤维编织技术以提高高性能船舶纵梁的结构性能。

为了提高性能和轻质的最终结合,Baja 的40 Outlaw‘Poker Run’船完全是用碳纤维增强的。

“AOC与我们合作开发的树脂具有最佳的流动、浸润、凝胶和固化性能,”Baja副总裁Bill Regan说,“我们能够调节固化周期以适合我们的两种闭模工艺——树脂注塑成型和我们自行开发的各种树脂传递成型(RTM)工艺,后者我们称为纤维增强先进工艺系统(FAST:Fiber-reinforced Advanccd.System Technology)”

在树脂注射操作中,Baja使用SCRIMP 工艺(SeemanComposites Resin Infusion Moulding Process(SM)。在注塑之前,按预定的层压程序铺设干的纤维增强材料和软木芯层制备Baja部件。在干的层压材料上覆盖着多层薄膜,模具边缘被密封,用真空将树脂注到模具中,流过薄膜下面的增强材料和芯层。Baja用树脂注塑成型工艺制造了四种船型的船体和衬里,船体长度范围为6~12 m(19~40英尺)。Baja的工程师们用有限元分析法(FEA)创造了复杂的衬里,将纵梁等结构因素和内部座椅等功能因素结合在一起。

FAST工艺主要用来生产较小的部件,如游泳平台和地板舱口,但Baja也用它来成型小型的船体和衬里。在FAST工艺中,阳“反模”与阴模结合可产生部件空腔。因为FAST的注射压力可以低于1巴,因此反模可以用低成本的纤维增强聚合物制造。

闭模工艺帮助Baja公司遵守了美国环保局关于减少有害气体污染物(HAPs)释放的规定。但是,该公司说,闭模工艺也提高了产品质量,改进了产品的一致性。据说,树脂注塑和FAST工艺优于开模工艺的主要优点包括:较高的纤维/树脂比、生产一致性得到改进、质量显著减轻,生产周期缩短和更友好的工作环境。

“苯乙烯挥发量的降低改善了工作环境,”Regan补充说,“一开始,我们的工人不大愿 意接受一些新的东西,但现在,他们非常赞赏该新技术带来的好处。在开模工艺中铺设材料要求专门的技术,而且很费力。对于闭模工艺,我们仍然需要专业的生产人员,但这是不同的技能”。

游艇制造商扩大灌注工艺应用范围

美国Hatteras Yachts公司已将其树脂灌注工艺用于21.9 m摩托艇船体的生产。

相对于手工铺设玻璃纤维,树脂灌注工艺赋予了部件更稳定的质量。 部件间一致性的提高保证了舱壁,桁条和其它结构的精确组装。更高的玻纤/树脂比提高了部件强度,同时降低了部件总重。

Hatteras Yachts拥有TPI技术公司Secmann复合材料树脂灌注成型工艺(SCRIMP)的使用许可。该船舶制造商最初使用该技术生产舱壁和甲板。在该船体之前使用灌注工艺所生产的最大部件是一个24.6m2的甲板。

船体灌注开始时,先将一层胶衣和乙烯基酯涂层涂敷到阴模中,玻璃纤维卷布被切成精确的形状后沿着舷侧的PVC泡沫芯材铺放好。增强材料和芯材被流动的SCRIMP树脂覆盖。一层聚合物薄膜被 铺放在干燥的纤维—芯材之上,密封住模具边缘的大型凸缘

在树脂灌注过程中,抽真空到1bar使树脂流过玻纤增强材料,在模具表面和薄膜间得到理想纤维增强复合材料形状。

在成功灌注了18.3 m长的船体之后,工程师和工作人员开始灌注21.9 m长的船体。灌注工艺所带来的一致厚度和尺寸确保了树脂灌注结构件的精确安装。一旦灌注和船体外壳准备好二次粘结,底层的PVC泡沫芯纵向桁条即被灌注到船体之中。

自增强PET问世

自增强PET(聚对苯二甲酸乙醇酯)已成为英国Aptiform公司新的产品系列。

据报道,自增强PET特别适于制造大型部件的成型,易于喷涂和粘结,与玻纤增强塑料相比质量大大减轻。

该公司专有的成型工艺是与一些工业公司和大学共同开发的,以便使用这种较新的材料成型复杂的形状。该材料的应用预计是目 前采用GRP、但倾向于减轻质量的一些领域,例如公共交通和施工车辆。

自增强PET的增强纤维与基材是同一种材料,因此它们易于 回收。据说,该材料的强度和刚度是传统非增强塑料的5倍。

树脂改善储罐外观

加拿大Triple M Fiberglass公司使用Reichhold公司的DionImpact9102制造了耐腐蚀的树脂储罐。

该储罐的制作过程采用了多种工艺,包括纤维缠绕、铺叠等,主要应用加拿大油砂厂的大型水处理设备。

环氧乙烯基酯树脂具有较低的粘度,可以在较低的催化剂下提高固化,同时可以保持常规双酚环氧乙烯基酯树脂的力学性能和耐化学腐蚀性。

“该树脂为我们提供了外观更好的储罐,而不是原来的乙烯基酯树脂那种灰暗的外观。”

Triple M Fiberglass公司经理Maber先生说:“这种树脂的处理也比较好,使用Dion Impact9102我们可以铺叠比较厚的部件,且比传统乙烯基酯树脂产生更少的泡沬。”

“我们安装部门的人员都喜欢Dion Impact ,因为它可以制造更厚的层压板。我们可以使用放热更少的乙烯基酯生产更厚的层压板。放热少,成品部件的收缩也就更少。”

混杂复合材料火车车厢

韩国铁路工业在使用铝材料进行轻质设计方面达到了极限,需要进行材料创新提高火车的速度。KRRI为韩国摆式列车研发了一种新型,23 m长复合材料火车车身,车身采用铝蜂窝夹层结构,并覆有编织碳—织物面板。这种夹芯复合材料结构能降低40%质量。此外,制造车身外壳单件能缩短50%的制造工艺时间。

纤维缠绕复合材料车厢下水箱

在空调车厢中,都配有车顶,从而没有多余的空间用于安放顶部的水箱。Kineco研发了一种创新纤维缠绕复合材料车厢底部水箱。这种测地形状的,抗腐蚀复合材料水箱为一个整体,含有半椭圆盘底端,采用4-轴CNC纤维缠绕工艺制造,这样能避免在使用过程中发生泄漏。与现存的金属储罐相比,这种新型水箱能减少120千克的质量,方便装配。此外,由于具有复合材料防护板,当有道渣撞击时不需要移动整个水箱进行修复。

污水处理体系

日本关注水质量和水污染。大量研究关注其室内系统,这种系统已经成为污水处理的国际标准。

Fuji Clean系统的储罐和分离器都是采用复合材料制造。这种体系结合了厌氧性和需氧分解的最好元素以提供一个最好的污水处理体系。这个体系能用于处理家庭污水到一个标准,从而能够重复使用,用于冲厕所,洗车和灌溉花园。经过处理的污水短时间内能够储存在雨水罐中。这个体系满足20 mg/l BOD和30 mg/l TSS第二处理标准。操作采用40瓦压缩机,与一个电灯泡或太阳能面板相似。这使得远距离装配很理想。

小型垂直轴风机(VAWT)

根据英国和欧洲可再生能源协会的报道,欧洲消耗电只有4%是由风能提供的,而到2030年这个数字应该达到30%。目前有接近二百万的家庭和公司采用这种小风能系统。

Cell Power的小型垂直轴风机特别适用于市区:他们非常轻,轻微的风就能开始运作。他们可以从不同的方向收集风能,从而能产生更多的电。具有相对较低的运行速度和采用复合材料制造,他们对于人类和鸟类都是安全的。他们运转时很安静,这与传统材料相比这是一个突破。复合材料用于制造小型风机的抗冲击叶片和垂直轴杆。

高韧性复合材料(HFC)

高韧性复合材料(HFC)是一种创新纤维增强复合材料,具有显著的韧性。这种材料的机械性能与橡胶相似,具有优良的抗冲击,磨损和剪切性能,以及良好的延展性能。工艺过程非常简单,从单个模具中能快速制造制件,并且成本很低。

HFC在汽车工业中主要用于赛车,包括高性能赛车车身结构件。部件在比赛过程中能够承受撞击和碰撞而不发生破坏。除了高弹性,HFC树脂体系还具有高透明度,亮度和抗紫外线性能。这些性能使其能够应用于表面制件。最后,Huntsman的HFC适用于宽泛的制造领域,为非结构复合材料件打开了新的销售市场,例如游艇,风能,运动&休闲或一般工业领域。

复合材料碳纤维综框架

综框是编织机器的主要部件。传统的综框是由铝合金制成的,具有高的密度,硬度不够。COMPSPEED 碳/玄武岩纤维综框被设计和制造具有最高的编织速度和编织质量。

极低的重量——能够提高编织效率,同时减少20%的能耗

极高的模量——在高速和满载的情况下,振动也很低

极高的强度——取消了经线编排的媒介支持

极好的抗老化性能——比铝材料的使用寿命长3到4倍

极强的吸收噪声——提高织厂的环境

这项新材料是编织技术的一项新的创新,在高速编织过程中将逐步取代铝综。

碳纤维复合材料运动自行车

法国Time Sport 公司和Huntsman Advanced Material公司合作开发了RXR, 这是一种高性能碳纤维复合材料运动自行车。

每辆自行车车架由3块组件组合而成, 采用Araldite®环氧树脂和碳纤维在模具中成型, 不同的模具成型组件具有不同的机械性能, 可根据用户不同需求进行优化和设计。

美国德克萨斯州的Huntsman公司称采用的Araldite树脂体系是Araldite LY 564 / Aradur®22962, 它可以在超过100℃的温度下固化。 胺类固化层压体系具有很低的粘度, 从而Time Sport公司能够采用注射成型技术,例如树脂传递模塑。

环氧树脂在23℃下的存储寿命为150分钟, 其具有较高的活性, 在100℃下15分钟完成固化。

车架经过风洞检测以优化气动设计, 从而满足Union Cycliste Internationale (UCI) 规范,它们有4种尺寸总质量1 300 g。

北方特种车辆研究院 杨珍菊 译自《Reiforced Plastic》