装有液压互联悬架的矿山车辆动力学分析与实验研究*

2016-04-17张邦基王立夫

章 杰,周 敏,张邦基,王立夫,张 农,

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.悉尼科技大学工程与信息技术学院,悉尼2007,澳大利亚)

2016114

装有液压互联悬架的矿山车辆动力学分析与实验研究*

章 杰1,周 敏1,张邦基1,王立夫2,张 农1,2

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.悉尼科技大学工程与信息技术学院,悉尼2007,澳大利亚)

矿山车辆因载质量大通常选择较硬的板簧,但是过高的弹簧刚度会导致舒适性下降;又由于坑道坡度较大,下坡制动时整车载荷向前轴转移,前板簧因应力过大而断裂的情况时有发生。为此本文首次提出一种和板簧相匹配的新型液压互联被动悬架系统。该系统通过互联安装在车辆悬架位置的4个液压作动器,可以在垂向和俯仰两个模态分别提供所需的刚度和阻尼,因此原车板簧刚度可以设计得较软以提高舒适性;在坑道制动时,该液压系统可提供抗俯仰力矩以减少对前板簧的冲击。建立了该液压系统和整车的动力学模型,设计并制作出了液压互联悬架样件,并装配到试验车上。模型的动力学仿真和样车的道路试验的结果表明,仿真结果和试验数据吻合良好;液压互联悬架可有效改善矿山车辆的舒适性和抗俯仰能力。

液压互联悬架系统;机液耦合;舒适性;抗俯仰

前言

悬架系统是影响车辆乘坐舒适性的重要因素[1]。由于矿山车辆条件恶劣[2]、工况复杂,一般采用钢板弹簧悬架提供较大的刚度和阻尼,保证结构紧凑;同时矿山车辆的另一个特点是加载和卸载时簧载质量变化较大,为了满足车辆的加载要求通常把钢板弹簧设计得较硬,当车辆空载时,过硬的钢板弹簧会降低车辆的乘坐舒适性[3],同时产生严重的噪声;设计较软的钢板弹簧具有较好的乘坐舒适性,但车辆的操纵稳定性较差,俯仰点头较为严重;而传统悬架无法同时协调车辆的垂向和俯仰振动。

油气悬架[4]由于其承载能力和舒适性,可用于大型承重车辆,但是其成本较高。本文中旨在设计一种油气悬架,通过互联结构来有针对性地解决车辆平顺性和俯仰问题,作为板簧的辅助系统,在大幅提高性能的同时又能有效控制成本。液压互联悬架(hydraulically interconnected suspension, HIS)是一种新型悬架系统,其优点在于能够独立控制车轮相对车身的某个运动模态[5-6],从而更好地改善车辆操纵稳定性和舒适性。

HIS包括安装于各车轮与车身之间的液压缸、连接各液压缸之间的多个油管支路、各油管支路上装配的蓄能器和蓄能器与液压缸之间的阻尼阀等。系统以密封在蓄能器中的气体为弹性元件,以气体与液压缸活塞之间注入的液压油作为传递力的介质;管路的连接方式取决于车体状态。系统不需要外部能量输入,比主动悬架结构简单可靠、成本低、易于实现。国外学者对互联悬架系统及其应用作了有益的探索。文献[6]中最早提出了被动互联悬架理论;文献[7]中提出了互联悬架能独立控制车身运动模态,但没有详细分析互联悬架动态响应;文献[8]中研究了双气室油气悬架时域动态响应,但没有直接定性分析液压系统参数对车辆运动性能的影响;文献[9]中结合实验和仿真分析了油气互联悬架对越野车动态性能影响;文献[10]中主要分析了抗侧倾液压互联悬架对车辆稳定性的影响。但上述研究基本上未涉及抗俯仰性能。国内学者对油气互联悬架的研究起步比较晚,但也进行了大量深入的基础理论研究,从不同角度分析油气悬挂系统对车辆性能影响。文献[11]中建立了耦合的油气减扭悬架多体动力学模型,通过仿真表明该悬架能有效地减小作用于车体的扭矩;文献[12]中以油气悬架本身为研究对象,对油气悬架进行了非线性特性分析;文献[13]中研究了新型肘内油气悬架原理,利用LMS软件分析了油气悬架非线性特性;文献[14]中在液力减振器研究理论基础上建立了单气室油气悬架非线性数学模型,考虑了关键参数对油气弹簧性能的影响;文献[15]中对互联式油气悬架刚度和车辆振动响应进行了分析计算;文献[16]中提出了一种双气室油气悬架,并进行了整车平顺性分析;文献[17]中分析了气体弹簧刚度非线性,建立了主动油气悬架非线性模型,进一步研究了油气悬架运动学特性;文献[18]中建立了车辆主动油气悬架的数学模型,从控制角度分析了油气悬架对车辆平顺性的影响。从上述研究成果可以看出,研究内容主要集中在油气悬架性能分析上,能够改善车辆某一性能,但将车辆平顺性和稳定性同时结合起来的研究很少,且基本上未涉及其在矿山车辆中的应用。

本文中在上述研究基础上提出一种新型被动液压互联系统,可同时提供非线性垂向刚度和俯仰刚度。它能够为钢板弹簧分担部分垂向载荷,从而可将矿山车辆钢板弹簧设计较软。本文中首次将液压互联系统和钢板弹簧结合进行匹配设计,这是一种新型车辆悬架结构。利用液压互联系统的非线性,提供不同路况下所需的垂向刚度和阻尼,从而提高乘车舒适性;同时还可增加矿山车辆的俯仰刚度,提高抗俯仰能力。该系统能够兼顾车辆垂向和俯仰两种运动模态,这是传统悬架无法解决的问题。另外,本文中将该液压互联系统和板簧整体匹配应用于改善矿山车辆悬架系统特性,从仿真和实验角度分析矿山车辆动力学特性,并进一步分析液压互联系统对车辆运动特性的影响。

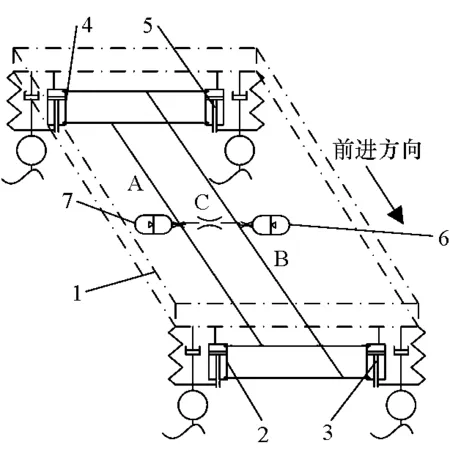

1 液压互联系统原理

本文中提出的液压互联悬架系统均为整车4轮互联而成的一种液压系统,其原理如图1所示。该液压互联悬架系统[19]包括:连接在各个车轮总成与车架之间的4个双作用液压缸(前轮液压缸2,3和后轮液压缸4,5),具体连接方式是4个液压缸缸体固定在车身1上、4个活塞杆固定在车轮总成上;液压回路包括第1支路A和第2支路B,A连通前轮液压缸2和3的上腔(无杆腔)和后轮液压缸4和5的下腔(有杆腔),B连通前轮液压缸2和3的有杆腔和后轮液压缸4和5的无杆腔;蓄能器分为两组,第1组蓄能器7设置在液压支路A中,第2组蓄能器6设置在液压支路B中,即前轮液压缸2和3无杆腔和后轮液压缸4和5的有杆腔连接形成液压回路,前轮液压缸2和3有杆腔和后轮液压缸4和5的无杆腔连接形成液压回路。蓄能器7和6分别连接于液压支路A和液压支路B中。液压支路A和B之间用可控球阀C连通,用来平衡两液压支路中压力,使管路中的瞬态压力不会过高。

图1 液压互联系统原理图

图2 HIS系统的液压回路互联结构原理图

传统悬架的矿山车辆在上坡或下坡行驶时,最容易发生绕后轴或前轴的纵向翻车事故。当车辆以低速匀速爬坡时(各种阻力忽略不计),随着道路纵向坡度角的变大,地面对前轮的垂直作用力将减小,后轮的垂直作用反力将增大。当地面对前轮的垂直作用力为零时,此时矿山车辆最有可能发生纵向翻车。对于装有液压互联系统的矿山车辆,前、后车轮通过两条液压管路进行连通,图2为HIS系统液压回路互联结构原理图。当车辆以低速匀速爬坡时,随着坡度角的变大,载荷逐渐转移到后轴。此时,后轮液压缸的上腔和前轮液压缸下腔体积同时变小,液体受到挤压,使得液体流入蓄能器A,从而导致该管路内压强升高;后轮液压缸的下腔和前轮液压缸上腔体积变大,使储存在蓄能器液体被释放通过管路流入后轮和前轮,从而导致该管路内压强下降。由于前、后轮液压缸上、下腔存在一定压差,后轮液压缸会对车身产生向上的作用力,从而减小地面对后轮垂直作用反力;而前轮液压缸会对车身产生向下的作用力,增加地面对前轮的垂直作用反力,使得前、后轮胎力趋于均衡,进一步改善载荷分配,这是该互联结构所具有的特性。同时,前、后轮液压缸对车身产生的力将会形成一对抗纵向翻转的力偶,从而减小矿山车辆发生纵向翻车的危险,也减缓车辆在直线路面紧急制动时容易引起的点头(俯仰)效应。

图3 液压互联系统实物图

提高车辆俯仰刚度,最常见方法是增大悬架刚度,但这势必影响车辆的平顺性,这是传统悬架无法调和的矛盾。文献[5]和文献[6]中表明该系统可使车辆的运动模态单独解耦,很好地解决舒适性和稳定性这一矛盾。当前矿用车辆大多属于重型车辆,行驶工况较差,工作环境极其恶劣。对于采用传统悬架的车辆,在低速较好路面行驶时或者载荷较小时,可以满足舒适性要求;但在工况较差路面上行驶时,尤其在车身质量较大时,来自路面的冲击很大,导致车体剧烈振动,舒适性极差,此时要求有较大的悬挂刚度和动行程来迅速衰减振动能量。然而对于液压互联系统(实物见图3)的车辆而言,由于液压缸上、下腔存在压力差和面积差,使液压互联系统能够承担部分车身动载荷,正是这一优势可将传统板簧悬架设计得较软。由于液压互联系统具有强非线性刚度和阻尼特性,当矿山车辆在较好路面行驶时提供较小的垂向刚度,具有较好平顺性;当车辆在较差路面行驶时,可以提供较大垂向刚度和阻尼来缓解路面的较大冲击。该系统能够根据外加激励的不同来调整悬架特性,从而提高车辆平顺性。当车辆在坑洼路面行驶时,非互联传统悬架很可能出现前轮受到很大载荷冲击,此时后轮很容易出现离地腾空的情况,这样会降低车辆的通过性和纵向稳定性;对于液压互联系统而言,由于前、后液压缸互联,此时管路中液压油会从压力较高的前轮油缸向后轮油缸流动,减小了前轮的垂向反力,而增加了后轮的垂向反力,使前、后轮载荷趋于均匀,有利于提高车辆的舒适性和通过性。

2 机械液压多体动力学建模

本文中引入7自由度整车模型[20]分析车辆瞬态响应,包括簧上质量垂向、俯仰、侧倾3个自由度振动和4个簧下质量垂向振动,图4为机液耦合车辆7自由度模型。

图4 机液耦合车辆7自由度模型

为求解整车多体动力学微分方程,引入状态空间变量法求得车辆的瞬态响应,对机械系统和液压系统的状态变量进行定义。位移向量X定义为

X=[ZsθφZu1Zu2Zu3Zu4]T

(1)

(2)

式中:Zs为质心垂向位移;θ为车身俯仰角;φ为车身侧倾角;Zui(i=1,2,3,4)为各轮胎垂向跳动位移。

液压系统状态向量Z可以表示为

(3)

式中:piT(i=1,2,3,4)分别为4支油缸的上腔压力;piB(i=1,2,3,4)分别为4支油缸的下腔的压力;ppA和ppA分别为蓄能器A和B的压力;QiT(i=1,2,3,4)分别为4支油缸的上腔流量;QiB(i=1,2,3,4)分别为4支油缸的下腔流量;QA和QB分别为蓄能器A和B的液体流量。

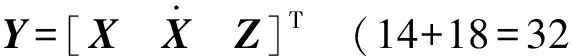

将位移向量、速度向量和液压系统状态向量进行整合,可以得到机液耦合的整车系统状态向量Y:

(4)

(5)

式中:M,C和K分别为车辆的质量、阻尼和刚度矩阵;TH和SH为液压系统动态特性相关系数矩阵;FM和FH为外力向量;I为单位矩阵(7行和7列)。

外力向量FM和FH包含液压系统和机械系统,可以定义为如下形式:

FM=Fm+SH2MZ

(6)

(7)

式中:Fm和Fh分别为与液压系统和机械系统相关的外部激励矩阵;SH2M,KZ2H和CZ2H为与机械系统和液压耦合系统动力学相关系数矩阵。

将式(6)和式(7)代入式(5)进一步整合,可得

(8)

为了进一步求解上述方程,将采用14个方程组确定机械多刚体模型和18个方程确定液压系统模型,运用Matlab对上述耦合方程进行编程求出数值解。

3 数值分析和结果讨论

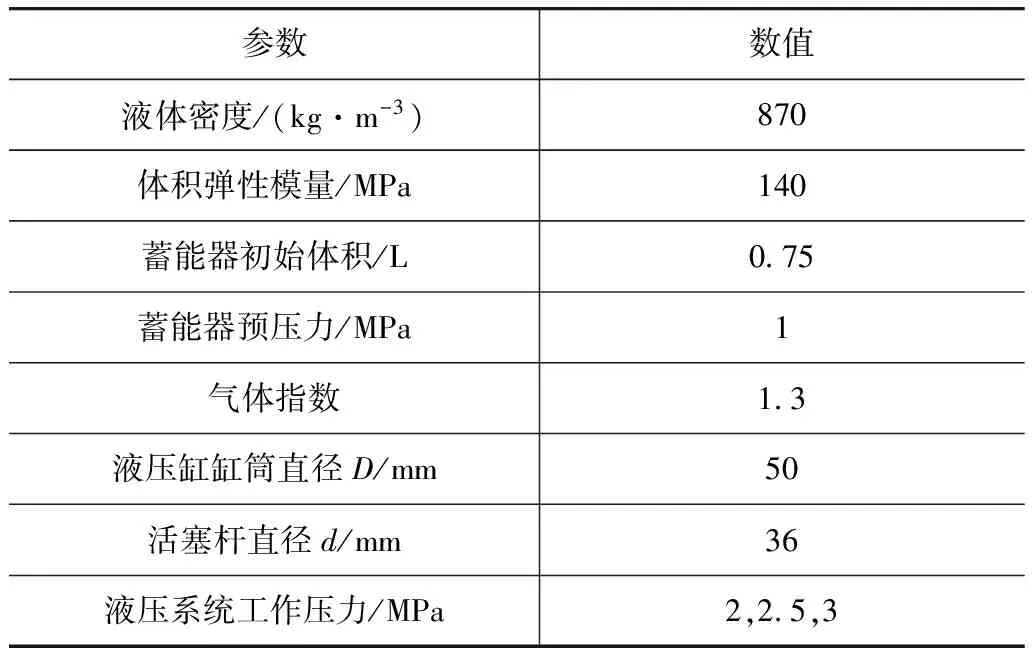

为了验证安装液压互联系统后矿山车辆的平顺性,本文中建立机械-液压耦合整车7自由度模型(表1为液压系统参数),通过对车辆模型施加模拟路况的激励(包括纵向加速度和路面输入)来获得时域动态响应。根据上述建立的机液耦合多刚体动力学模型,对比分析原车和改装后矿山车辆在垂向和俯仰模态运动性能。

表1 液压系统参数

3.1 直行制动

为体现安装液压互联系统后矿山车辆具有较大的俯仰刚度和制动时点头效应明显降低,直行制动作为一项重要测试项目来验证上述结论。考虑制动激励主要体现车辆的俯仰运动模态,运用上述方法推导整车系统模拟车辆制动状态。车辆等效纵向加速度如图5所示,纵向加速度先增大0.6g,然后保持1.5s左右,最后突然减小到零,其外力激励Mpitch为

(9)

式中:ms为簧载质量;h为质心高度;Iyy为车身的俯仰转动惯量;ax为车辆纵向加速度。

图5 制动时车辆纵向加速度

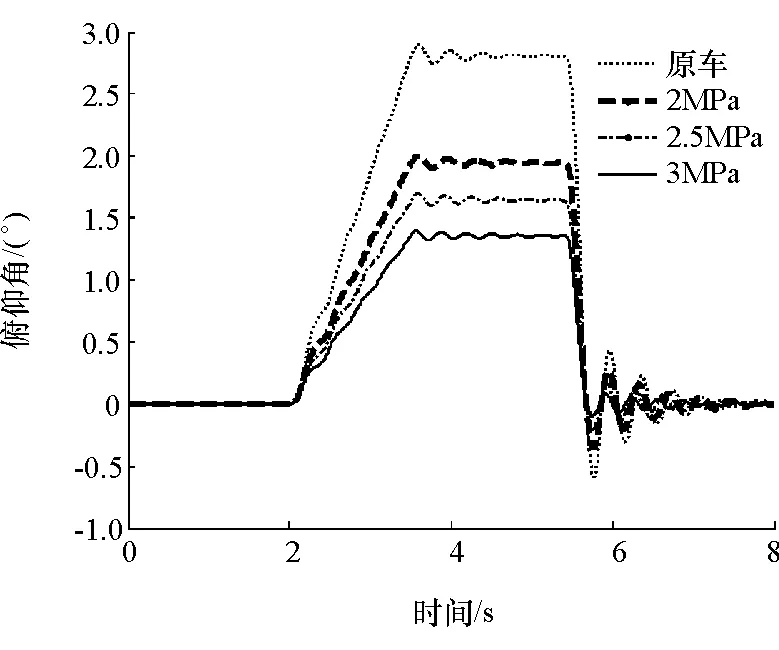

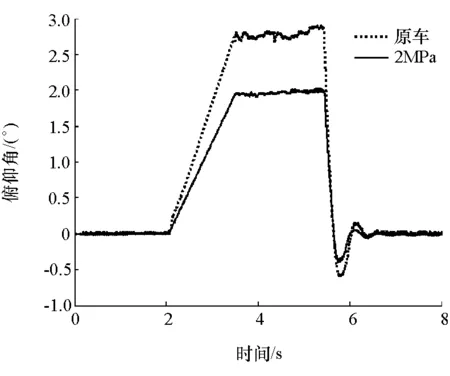

图6为原车和安装液压互联系统车辆在直行制动情况下的瞬态响应。由图可见,安装液压互联系统的车辆具有较小的俯仰角,俯仰效应明显减小。这是因为当车辆处于俯仰模态时,安装液压互联系统车辆俯仰刚度明显增大,因此“点头”效应明显减弱。另外,随着工作压力的升高,车辆的俯仰刚度逐渐增大,俯仰角逐渐减小。液压系统工作压力处于2MPa时,车辆俯仰角度由原车的2.9°减至2°,减小了31%。

图6 制动时俯仰角

3.2 三角形凸块脉冲激励

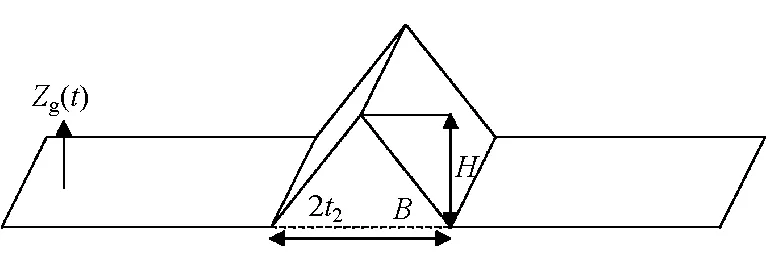

采用的三角形凸块激励如图7所示,具体的路面激励为

(10)

式中:Zg为随时间t变化的路面输入激励;v为车速;t1为凸块作用的起始时间;2t2为凸块持续作用的时间;H为三角形凸块高度;B为凸块宽度。

图7 三角形凸块激励

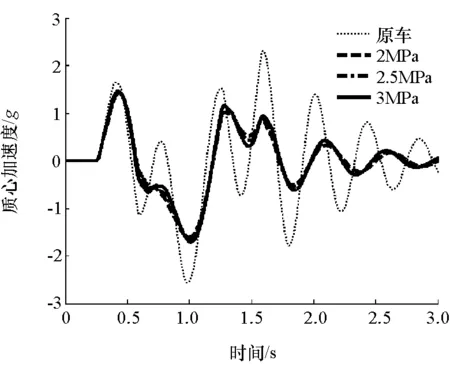

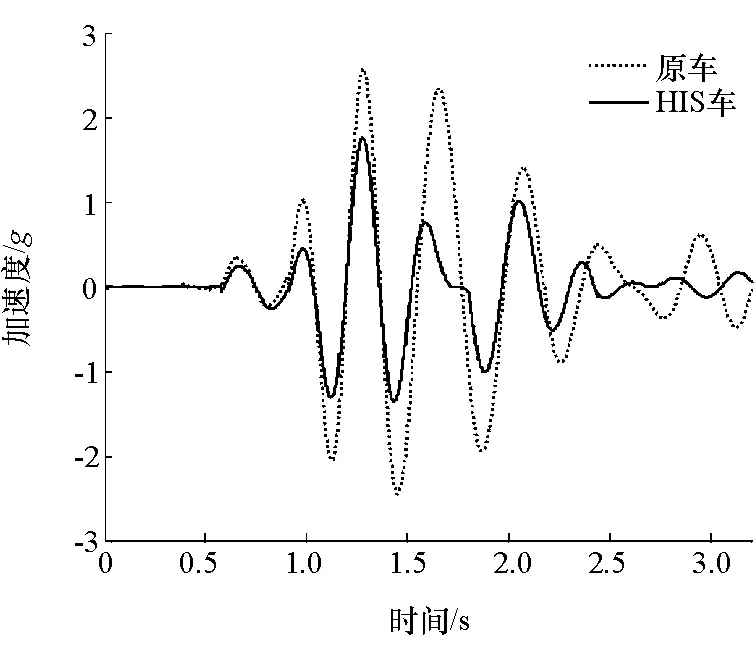

图8为原车和安装液压互联系统车辆的前、后轮以18km/h速度依次经过三角形凸块时的响应。由图可见,安装液压互联系统车辆的质心加速度明显小于原车质心加速度。当液压系统工作压力处于2MPa时,车辆质心加速度最大绝对值由原车的2.6g降至1.7g,降低了35%。

图8 车速18km·h-1时质心加速度

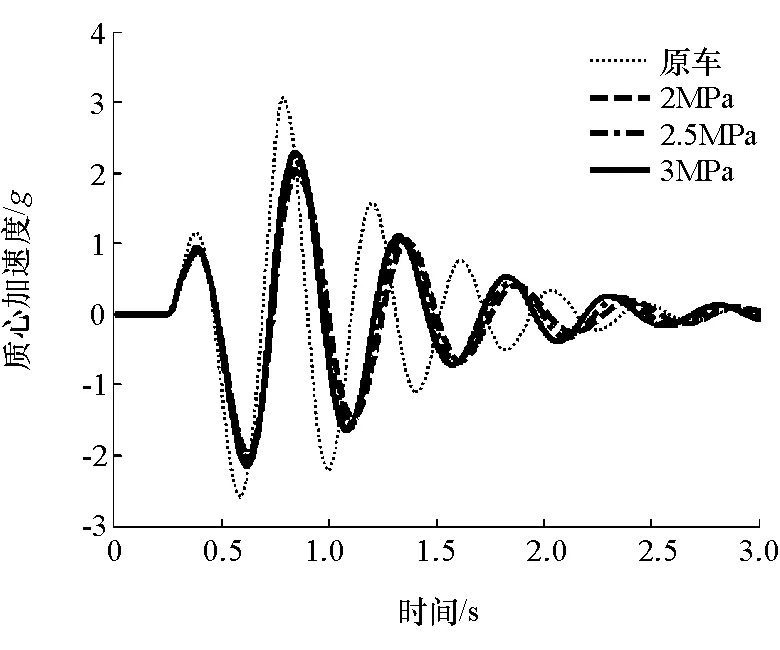

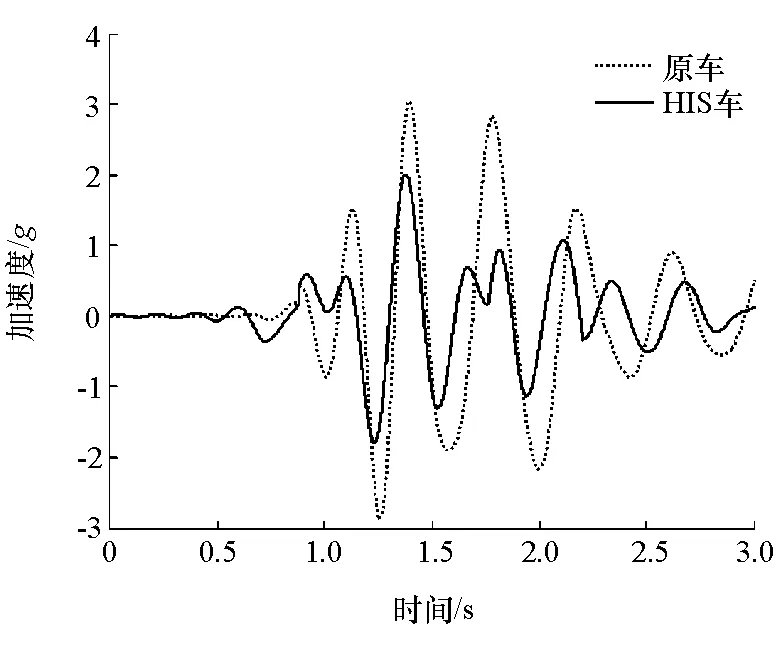

图9为原车和安装液压互联系统车辆前、后轮以36km/h速度依次经过三角形凸块时的响应。由图可见,安装液压互联系统车辆的质心加速度小于原车质心加速度。当液压系统工作压力为2MPa时,车辆加速度最大绝对值由原车的3g降至2g,降低了33%。

图9 车速36km·h-1时质心加速度

对比图8和图9的结果表明,在三角形凸块激励下,低速行驶时安装液压互联系统对改善行驶舒适性的效果比高速行驶时好。

综合3.1和3.2两节的结果可见,安装液压互联系统后车辆的平顺性和抗俯仰[21-22]能力有明显改善。

4 实验验证

4.1 直行紧急制动实验

为验证装有液压互联悬架的矿山车辆的纵向稳定性,从时域角度进行直线行驶时的紧急制动实验,以车身俯仰角作为评价指标,因篇幅所限,本文中仅在工作压力为2MPa情况下进行液压互联系统的实验。

直行制动实验是将第3节中纵向加速度作为测试依据,得出此工况下车辆俯仰角,结果如图10所示。由图可见,原车最大俯仰角接近3°,而2MPa HIS车辆最大俯仰角为2°,减小了33%。实验结果和仿真结果基本吻合,验证了模型的正确性,进一步表明液压互联悬架有助于提高车辆抗俯仰能力。

图10 制动俯仰角

4.2 平顺性实验

为了阐明该液压互联系统能够改善车辆舒适性,根据《GB/T 4970—2009汽车平顺性实验方法》[23]对矿山车辆进行随机路面输入和脉冲输入平顺性实验,将车身垂直振动加速度作为评价指标。图11为测试的数据采集系统,它包括装有Labview采集系统的笔记本电脑、NI数据采集设备、电源箱、若干数据线和4个加速度传感器。在实验过程中,利用该数据采集系统获取了车速为18和36km/h时驾驶员座椅、质心、后排座椅(左和右)的垂向加速度振动信号。

图11 数据采集系统

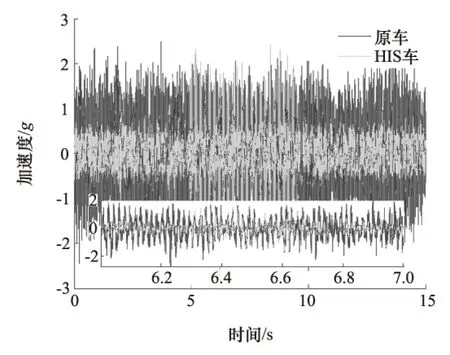

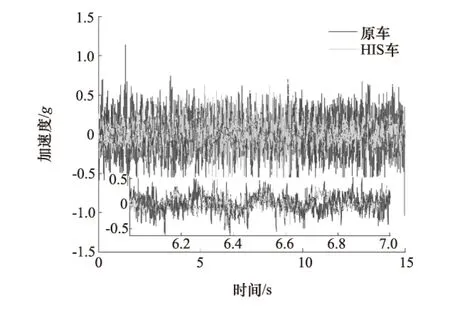

图12和图13分别为不同速度下车辆驶过三角形凸块时的质心加速度响应。从实验结果可以看出,垂向振动加速度仿真值和实际脉冲实验的测试值在峰值上基本吻合,HIS车辆的质心加速度响应明显小于原车响应,验证HIS车辆具有较好舒适性。由于该测点在质心处,实验值会有某些高频信号存在,同时实际车辆的阻尼非线性较强,使得实验值和仿真值的趋势部分吻合较好。从上述结果可以看出,液压互联悬架在高频振动具有较大非线性阻尼特性,可能是存在管道阻尼,液压互联悬架阻尼如何优化设计也是后续需要深入研究的方向。

图12 18km·h-1时质心加速度响应

图13 36km·h-1时质心加速度响应

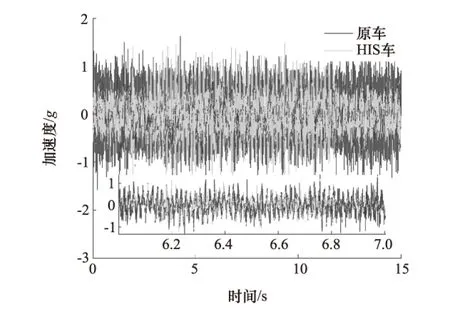

图14 36km·h-1时随机路面驾驶员座椅底板加速度响应

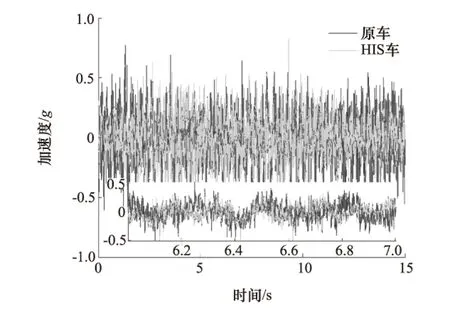

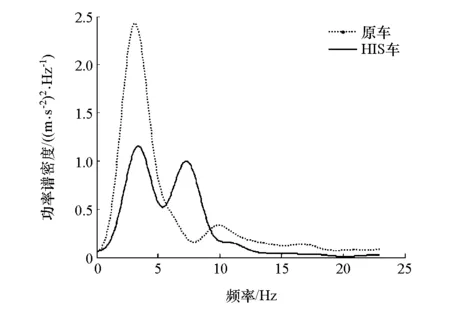

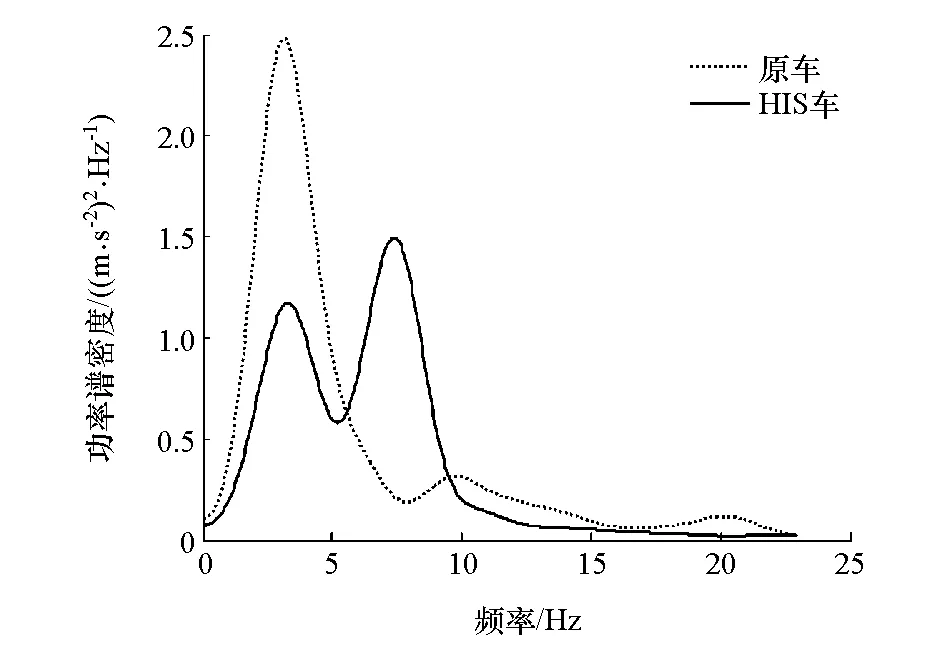

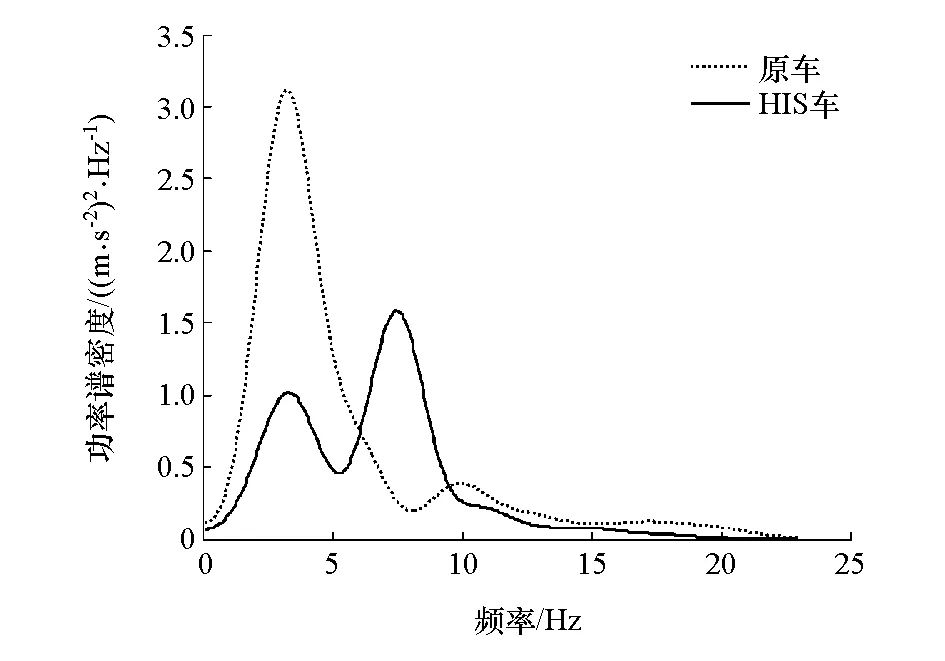

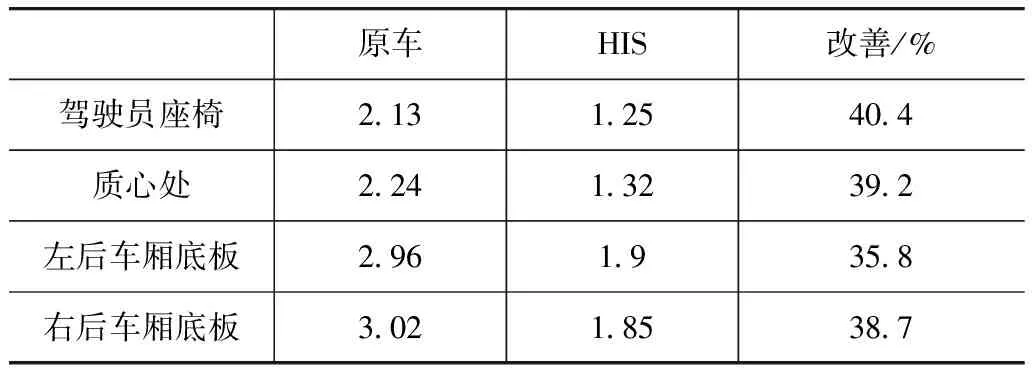

图14~图17分别为随机路面输入下驾驶员座椅底板、质心、左座椅底板和右座椅底板的垂向加速度响应,从上述实验数据可以看出HIS车辆4处垂向加速度明显小于原车垂向加速度,进一步验证HIS车辆具有较软的垂向刚度。图18~图21为驾驶员座椅底板、质心、左座椅底板和右座椅底板的垂向加速度功率谱图,从振动能量角度分析在低频带,HIS车辆4处垂向振动能量峰值远小于原车,再次验证HIS车辆能够改善车辆的平顺性。表2为两种实验车辆各测点加速度均方根值实验结果,从实验数据可以看出HIS车辆4点加速均方根值均比原车结果明显降低。由于矿用车辆后悬架比前悬架硬,因此左和后车厢底板的加速度均方根值稍大。根据表2的加速度均方根值数据得到,4个测点结果分别改善了40.4%,39.2%,35.8%和38.7%,表明HIS系统能够有效改善系统平顺性。

图15 36km·h-1时随机路面质心加速度响应

图16 36km·h-1时随机路面左座椅底板加速度响应

图17 36km·h-1时随机路面右座椅底板加速度响应

图18 36km·h-1时随机路面驾驶员座椅底板加速度功率谱

图19 36km·h-1时随机路面质心加速度功率谱

图20 36km·h-1时随机路面左座椅底板加速度功率谱

图21 36km·h-1时随机路面右座椅底板加速度功率谱

表2 36km·h-1时各测点加速度均方根值

5 结论

本文中提出了一种新型的车辆悬架系统,模型仿真和实验结果表明,液压互联悬架能够协调控制车辆垂向/俯仰耦合模态,在增加俯仰刚度的同时,保障较低的垂向刚度;然而传统悬架如果提高车辆俯仰刚度必然需要增加悬架刚度,势必带来较差的乘车舒适性,这是传统悬架无法解决的问题。更为重要的是,在此基础上改变该液压互联悬架互联的结构方式,可提高车辆的抗侧倾能力、减扭和越野通过性,后续研究会得到验证,这也是传统悬架无法比拟的优势。本文仿真和实验的研究表明如下结果。

(1) 液压互联悬架系统在提高车辆舒适性的同时有效减小车辆的俯仰振动。

(2) 随着工作压力升高,液压互联悬架系统能明显提高车辆的俯仰刚度。

(3) 随着工作压力升高,液压互联悬架系统会微幅增加车辆垂向刚度,但灵敏性较弱,使车辆具有较好的行驶平顺性。

(4) 由于液压阻尼的强非线性,液压互联悬架系统对高频路面激励的敏感性强于对低频路面的激励。

由上述分析可以看出,液压互联悬架系统能够改善车辆平顺性和提高车辆稳定性,可以应用于乘用车、客车和商用车等,为以后悬架的优化设计提供一种新思路和实验依据。

[1] 黄志刚,毛恩荣,梁新成,等.汽车悬架发展的研究[J].机械设计与制造,2006(11):168-169.

[2] 米承继,谷正气,伍文广,等.基于参数辨识的矿用自卸车平顺性优化[J].机械工程学报,2012,48(6):109-115.

[3] 仝军令,李威,管连俊,等.矿用车辆悬架系统的现状与发展[J].煤矿机械,2005(11):1-3.

[4] CHO J R, LEE H W, YOO W, et al. Study on damping characteristics of hydropneumatic suspension unit of tracked vehicle[J]. KSME International Journal,2004,18(2):267-271.

[5] MACE N. Analysis and synthesis of passive interconnected vehicle suspensions[D]. Cambridge: University of Cambridge,2004.

[6] FONTDECABA I BUJ J. Integral suspension system for motor vehicles based on passive components[C]. SAE Paper 2002-01-3105.

[7] SMITH M C, WALKER G W. Interconnected vehicle suspension[J]. Proc. IMechE. Part D:Journal of AutomobileEngineering,2005,219(3):295-307.

[8] CAO Dongpu, RAKHEJA S, SU C Y. Pitch attitude control and braking performance analysis of heavy vehicle with interconnected suspensions[C]. SAE Paper 2007-01-1347.

[9] WILDE J, HEYDINGER G, GUENTHER D, et al. Experimental evaluation and ADAMS simulation of the kinetic suspension system[C]. SAE Paper 2006-01-1972.

[10] ZHANG Nong, SMITH W, JEYAKUMARAN J. Hydraulically inte-rconnected vehicle suspension background and model-ing[J].Vehicle System Dynamics,2010,48(1):17-40.

[11] 郭孔辉,陈禹行,庄晔,等.油气耦连悬架系统的建模与仿真研究[J].湖南大学学报,2011,38(3):29-33.

[12] 孙涛,喻凡,邹游.工程车辆油气悬架非线性特性的建模与仿真研究[J].系统仿真学报,2005,17(3):210-213.

[13] 高晓东,管继富,顾亮,等.履带车辆油气悬挂弹性特性研究[J].拖拉机与农用运输车,2014,41(4):10-13.

[14] 甑龙信,张文明.单气室油气悬架的仿真与试验研究[J].机械工程学报,2009,45(5):290-294.

[15] 高凌风.连通式油气悬架刚度分析及发射车行车振动响应计算[D].北京:北京理工大学,1994.

[16] 杨波,陈思忠,王勋,等.双气室油气悬架特性研究[J].机械工程学报,2009,45(5):276-280.

[17] 陈志林,金达峰,赵六奇,等.油气主动悬架非线性模型的建立、仿真与试验验证[J].汽车工程,2000,22(3):162-165.

[18] 冯金芝,谭辉,郑松林,等.车辆主动油气悬架分层控制策略的研究[J].汽车工程,2013,35(7):599-603.

[19] 张农,徐光中,王立夫,等.车辆悬架系统和机动车:中国.CN201420543721.2[P].2014-09-19.

[20] 喻凡,林逸.汽车系统动力学[M].北京:机械工业出版社,2008.

[21] CAO Dongpu, RAKHEJA S, SU C Y. Roll-and pitch-plane coup-led hydro-pneumatic suspension. Part 1:Feasibility analysis and suspension properties[J]. Vehicle System Dynamics,2010,48(3):361-386.

[22] CAO Dongpu, RAKHEJA S, SU C Y. Roll-and pitch-plane cou-pled hydro-pneumatic suspension. Part 2: Dynamic response analyses[J]. Vehicle System Dynamics,2010,48(4):507-528.

[23] GB/T 4970—2009汽车平顺性实验方法[S].北京:中国标准出版社,2010.

Dynamics Analysis and Experimental Study on a Mining Vehicle Fittedwith Hydraulically Interconnected Suspension

Zhang Jie1, Zhou Min1, Zhang Bangji1, Wang Lifu2& Zhang Nong1,2

1.HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082; 2.FacultyofEngineeringandInformationTechnology,SydneyUniversityofTechnology,Sydney2007,Australia

In view of the problems of mining vehicles that stiffer leaf springs are commonly used due to heavier load, but too high a stiffness of spring may lead to the worsening of ride comfort; and because of significant load transfer to front axle in downhill braking on gallery with large slope, cracks in front axle often occur, a novel hydraulically interconnected passive suspension system matched with leaf spring is proposed for the first time in this paper. By installing four interconnected hydraulic actuators on vehicle suspensions, the system can provide desired stiffness and damping in both vertical and pitch modes respectively, and hence the original leaf spring can be designed to be softer for enhancing ride comfort. When braking on gallery the hydraulic system can provide anti-pitching moment to reduce the impact on front axle. The dynamic models for the hydraulic system and vehicle are built and the prototype of interconnected hydraulic suspension is designed, produced and installed on experimental vehicle. Both dynamics simulation on models and road tests on experimental vehicle are carried out with the results showing that simulation results well agree with test data, and the hydraulically interconnected suspension can effectively improve the ride comfort and anti-pitching ability of mining vehicles.

hydraulically interconnected suspension system; mechanical-hydraulic coupling; ride comfort; anti-pitching

*国家自然科学基金(51175157)和湖南大学汽车车身先进设计制造国家重点实验室自主研究课题(71575005)资助。

原稿收到日期为2015年4月15日。