多弧离子镀TiC涂层水环境下摩擦学行为的研究

2016-04-15胡建民

高 琦,胡建民

(哈尔滨师范大学)

多弧离子镀TiC涂层水环境下摩擦学行为的研究

高 琦,胡建民

(哈尔滨师范大学)

TiC涂层的制备采用多弧离子镀技术在钛合金(Ti6Al4V)表面沉积,并利用场发射扫描电子显微镜(SEM)、X射线光电子谱(XPS)、纳米压痕仪、273A电化学工作站和多功能摩擦磨损试验机等表征Ti6Al4V及TiC涂层的微观结构、耐腐蚀性能和机械性能.研究结果显示,TiC涂层结构均匀致密,C元素主要以Ti-C、sp2C-C及sp3C-C键的形式存在;在钛合金表面沉积涂层后,材料硬度由6 GPa提高到37.5 GPa,腐蚀电流密度由2.4×10-6mA/cm2下降到6.2×10-7mA/cm2,在大气、去离子水、海水环境中的摩擦学性能得到显著提升.

钛合金;多弧离子镀;TiC涂层;水环境;摩擦学行为

0 引言

钛合金质量轻并且具有高的比强度、耐腐蚀性佳、导热系数小等许多优异性能被广泛应用到海洋及航空航天领域[1-4].然而,硬度低、耐磨性差为钛合金的致命缺点,大大限制了其应用领域.通过表面处理技术在钛合金表面沉积TiN、TiC和TiCN等硬质涂层可克服上述不足.

而TiC涂层具有一系列显著优点,譬如:硬度高、摩擦系数低、耐腐蚀、抗氧化、导电性好等[5-10],主要应用作为硬质保护涂层材料[11-13].与氮化物涂层TiN和TiCN涂层相比,TiC涂层具有较低的摩擦系数,较高的抗氧化温度和硬度[14-15].到目前为止,人们已经采用化学气相沉积技术(CVD)、脉冲激光沉积技术(PLD)、磁控溅射技术、离子镀等不同技术在不同基底上沉积制备了TiC涂层,并通过试验研究对涂层性能进行改善[16-17].如国内潘应君等人[18]在大气环境下对比研究了TiC及TiN涂层的耐磨性,结果发现,与TiN涂层相比,TiC涂层具有较高的硬度,表现出较优异的耐磨性.邵霄等人[19]研究了大气环境下CH4分压对TiC涂层耐磨性的影响,结果发现,当CH4分压为0.11~0.15 Pa时涂层的摩擦系数到达最低,为0.04.然而,研究者们对于水环境下TiC涂层耐磨性能的研究相对匮乏.因此,该文采用多弧离子镀技术在钛合金基底上沉积制备了TiC涂层,并对比研究涂层沉积前后基底材料Ti6Al4V的力学性能,耐腐蚀性能及水环境下摩擦性能的变化规律.

1 试验

1.1 涂层制备工艺及设备

实验采用Hauzer Flexicoat F850型多弧离子镀膜机在15 mm×15 mm×4 mm的钛合金基底(Ti6Al4V)上沉积TiC涂层,装样前基底材料须进行预处理:机械抛光、乙醇丙酮超声波清洗两次,每次10 min,用来去除Ti6Al4V表面杂质、油污等,提高涂层的附着强度.镀膜前,腔体真空须抽至1×10-3Pa,沉积温度设定为400 ℃,用Ar离子(99.99 %)对基底材料进行清洗以去除表面氧化物及其他污染物.沉积TiC涂层时,采用高纯度Ti靶材、基体负偏压为 -70 V,靶材电流60 A,沉积时间60 min.

1.2 分析及测试手段

TiC涂层的表面及截面形貌通过场发射扫描电子显微镜(SEM)进行观察,物相分析采用德国Bruker AXS公司型号为D8 Advance的多晶X射线衍射仪(XRD)进行表征,涂层的成分及元素价态通过日本岛津X射线光电子能谱(XPS)进行检测,硬度则采用美国MTS公司G200纳米压入仪进行测量,采用连续压入法.海水环境下Ti6Al4V及TiC涂层的耐腐蚀性能利用273A电化学工作站对进行测试,人工海水配方如表1所示.

Ti6Al4V及TiC涂层在大气,去离子水,海水环境下的摩擦学性能测试在R-tec多功能摩擦磨损试验仪上进行.摩擦实验条件如下:加载载荷5 N,频率2 Hz,摩擦时间15 min,磨痕长度5 mm,摩擦配副采用直径为6 mm的Si3N4小球.Ti6Al4V及TiC涂层的磨痕截面轮廓利用Alpha-Step IQ表面轮廓仪(台阶仪)进行表征,磨损率利用经典磨损方程公式K=V/SF计算,式中K是磨损率,F是加载载荷,V是磨损体积,S是滑动总路程.

表1 人工海水配方 g/L

2 实验结果及分析

2.1 涂层形貌

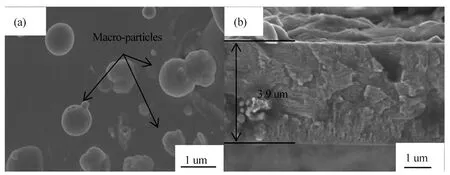

在单晶硅上制备的TiC涂层的表面及横截面形貌如图1所示.在图1(a)中,涂层表面分布着一些尺寸不均匀的 “鹅卵石”状颗粒,主要是由于在沉积过程中阴极靶材局部受热蒸发融化,随着粒子流沉积到涂层表面而形成[20].在图1(b)中,TiC涂层呈致密的结构,厚度约为3.9 μm,同时也可以看出涂层中存在少数气孔等缺陷.

图1 TiC涂层表面及截面形貌

2.2 涂层的物相分析

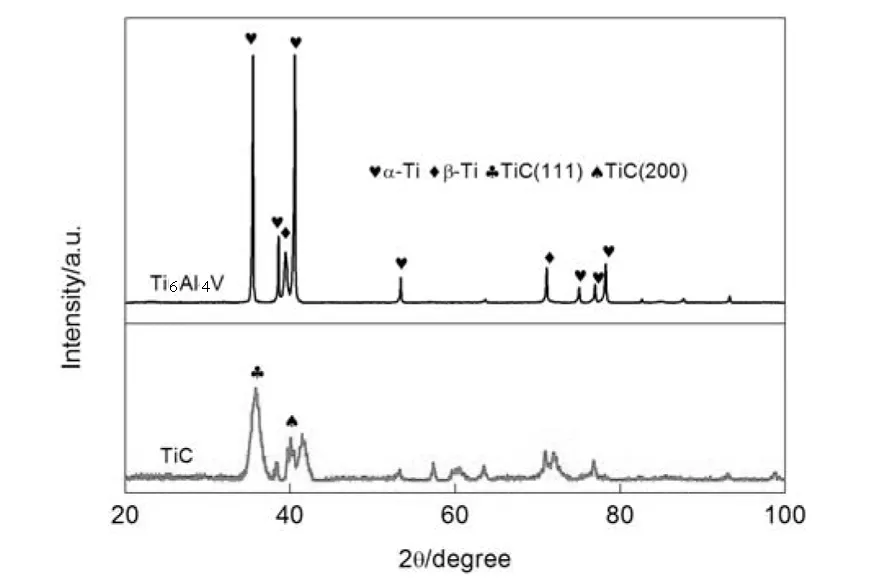

采用XRD对Ti6Al4V及TiC涂层的物相结构进行分析,扫描范围用20°到100°,结果如图2所示.Ti6Al4V主要由在35°、40°、55°、75°及80°的α-Ti和在40°及70°的γ-Ti相组成.沉积TiC涂层后,XRD中无明显基底的峰,说明涂层厚度大于X射线检测深度;同时,涂层中主要存在TiC(111)和(200)两个择优取向,说明涂层成分由TiC相组成.

图2 Ti6Al4V和TiC涂层X-射线衍射谱

2.3 涂层成分及元素价态

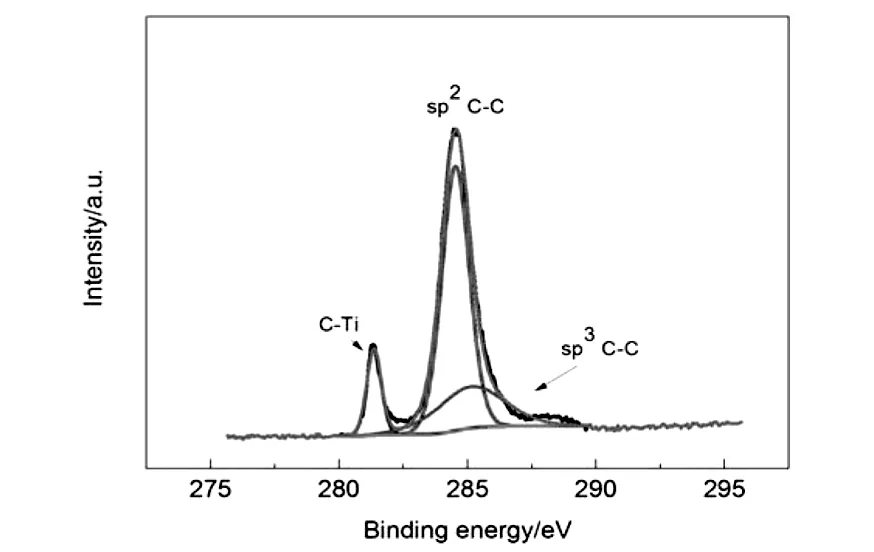

采用XPS对涂层的元素及价态进行分析,结果表明TiC涂层主要含有C和Ti两种元素.为研究C元素在涂层中的存在形式,图3为TiC涂层中C1s峰的XPS拟合结果.如图显示,C1s峰在281.1 eV和284.5 eV存在两个明显的峰,对应于C-Ti及C-C键.经过高斯拟合发现后,C-C键可以拟合成sp2C-C和sp3C-C键,分别在285.6 eV及286 eV附近[21].涂层中碳元素的存在形式是影响性能的重要因素,如具有石墨结构的sp2C-C相在摩擦过程中能起到优异的润滑效果,金刚石结构的sp3C-C能显著改善涂层的力学性能.

2.4 涂层的硬度

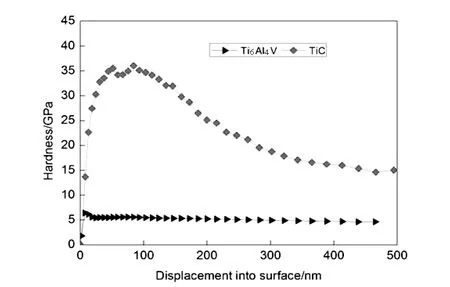

图4为Ti6Al4V及TiC涂层的纳米压痕曲线.对于基底材料Ti6Al4V而言,材料的纳米压痕曲线较为平整,硬度为6 GPa,这是因为材料的主要成分是由硬度较低的Ti相组成;沉积TiC后,涂层的纳米压痕曲线呈现出先递增,后平稳,最终下降的趋势,其中压入深度为50~150 nm处的平稳区域为涂层的硬度值,高达37.5 GPa,这是因为涂层中强化相TiC及杂化碳(sp2C-C及sp3C-C)的存在改善了材料的力学性能.

图3 TiC涂层中C元素的高斯拟合图谱

图4 Ti6Al4V和TiC涂层纳米硬度

2.5 涂层的耐腐蚀性

Ti6Al4V及TiC涂层的电化学性能测试在273A电化学工作站进行,图5为极化曲线图,腐蚀电位及腐蚀电流密度列于表2中.结果发现,TiC涂层的极化曲线整体位于Ti6Al4V的右上方,Ti6Al4V的腐蚀电流密度为2.4×10-6mA/cm2,腐蚀电位为 -0.37 V.沉积TiC涂层后,腐蚀电流密度下降了74.2%,达到了6.2×10-7mA/cm2,腐蚀电位上升了67.6%, 为 -0.12 V.可见,沉积涂层后,材料的腐蚀电流密度降低,腐蚀电位上升,表现出较好的耐腐蚀性能,这主要是因为涂层致密的结构有效阻碍海水的渗入,防止腐蚀发生[22].

图5 Ti6Al4V和TiC涂层的极化曲线图

表2 Ti6Al4V和TiC涂层的腐蚀电位及电流密度

2.6 涂层的摩擦学行为

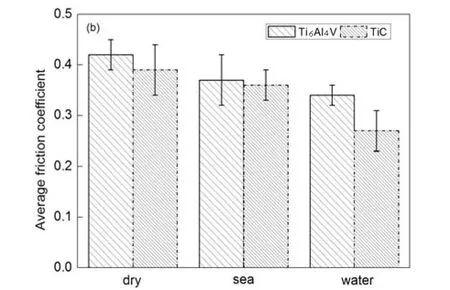

在大气,去离子水,海水三种环境下Ti6Al4V及TiC涂层的摩擦系数如图6所示.就摩擦介质而言,Ti6Al4V及TiC涂层在三种介质下的摩擦系数表现为:去离子水中最低,海水次之,大气最高.水环境下的摩擦系数之所以低于大气环境是因为水容易在摩擦界面有效的形成水膜,起到润滑作用[23];而陈颢等[24]曾指出海水中Ca2+和 Mg2+能够在摩擦界面处生成具有润滑作用的 CaCO3和 Mg(OH)2,进而表现出比去离子水中更低的摩擦系数,然而,事实并非如此,去离子水下的摩擦系数低于海水环境归结为海水中高浓度的氯离子腐蚀材料表面,易形成腐蚀坑,导致摩擦阻力增加.就材料而言,Ti6Al4V在大气、海水、去离子水的摩擦系数分别为0.42、0.37、0.34;与Ti6Al4V相比,TiC涂层在大气、海水、去离子水的摩擦系数分别降低了7.1%、2.7%、20.6%,为0.39、0.36、0.27.可见,在三种介质中,较之于基底材料Ti6Al4V,TiC涂层均表现出较低的摩擦系数,主要是因为涂层中石墨结构sp2C-C相的润滑作用[25].

图6 Ti6Al4V和TiC涂层在不同环境下的摩擦系数

在大气,去离子水,海水环境下Ti6Al4V及TiC涂层的磨损率如图7所示.就摩擦介质而言,Ti6Al4V在三种环境下的磨损率变化规律与摩擦系数类似,即大气最高,海水次之,去离子水最低;而TiC涂层则略有不同,表现为大气最高,去离子水次之,海水最低.主要是因为TiC涂层致密的结构能有效阻挡氯离子的进入,表现出优异的耐腐蚀性能,进而使得CaCO3和 Mg(OH)2的润滑作用大于氯离子的腐蚀作用.就材料而言,TiC涂层在大气,去离子水,海水环境下的磨损率明显低于基底材料,这取决于涂层的高硬度及润滑相.硬度高,涂层在摩擦过程中变形小,不易开裂,进而避免腐蚀性介质进入缝隙形成微型原电池,最终减轻磨损.润滑相,有效的降低涂层与配副之间的剪切应力,降低摩擦磨损.

图7 Ti6Al4V与和TiC涂层在不同环境下的磨损率

3 结论

该文采用多弧离子镀技术在钛合金和单晶硅上沉积TiC涂层,利用SEM、XRD、XPS、纳米压痕仪、273A电化学工作站、Rtec多功能摩擦磨损试验机及Alpha-Step IQ表面轮廓仪(台阶仪)表征材料的微观结构、腐蚀性能及机械性能,并与Ti6Al4V进行对比,结果如下所示:

(1)TiC涂层结构致密,并且碳元素主要以C-Ti,sp2C-C及sp3C-C键的形式在涂层中存在.

(2)在钛合金表面沉积TiC涂层后,硬度从6 GPa提高到37.5 GPa,致密的结构使得材料的耐腐蚀性能得到较大改善.

(3)在钛合金表面沉积TiC涂层后,材料在大气,去离子水,海水三种环境下的摩擦系数及磨损率都显著降低,表明沉积TiC涂层后材料的摩擦磨损性能得到加强.

[1] Tang J, Liu D, Tang C, et al. Tribology Behavior of Ir-N Alloying Layer on Ti6Al4V Alloy Surface at Elevated Temperature[J]. Rare Metal Materials and Engineering, 2013, 42(2): 331-335.

[2] 刘洪涛, 邓长城. 钛合金镀镍在航空航天工业中应用的可行性研究[J]. 功能材料, 2010, 41(2): 249-252.

[3] Xie J, Chen J, Li Z, et al. Surface Modification Technology of Ti-6-Al-4V Alloy[J]. Titanium Industry Progress, 2013, 30(3): 1-6.

[4] Yao X, Xie F, Wang Y, et al. Research on Tribological and Wear Properties of Cu Coating on TC4 Alloy[J]. Rare Metal Material and Engineering, 2012, 41(12): 2135-2138

[5] Pan A, Greene J E. Residual compressive stress in sputter-deposited TiC films on steel substrates[J]. Thin Solid Films, 1981, 78(1): 25-34.

[6] Pei Y T, Galvan D, Hosson J T M D. Nanostructure and properties of TiC/a-C:H coposite coatings[J]. Acta Materialia, 2005, 53(17): 4505-4521.

[7] Jacobson B E, Deshpandey C V, Doeer H J, et al. Microstructure and hardness of Ti(C,N) coatings on steel prepared by the activated reactive evaporation technique[J]. Thin Solid Films, 1984, 118(3): 285-292.

[8] Voevodin A A, Prasad S V, Zabinski J S. Nanocrystalline carbide/amorphous carbon composites[J]. Journal of Applied Physics, 1997, 82(2): 855-858.

[9] Patscheider J, Zehnder T, Diserens M. Structure-performance relations in nanocomposite coatings[J]. Surface & Coatings Technology, 2001, 146-147(9): 201-208.

[10] Gabriel H M, Kloos K H. Morphology and structure of ion-plated TiN,TiC and Ti(C,N) coatings[J]. Thin Solid Films, 1984, 118(3): 243-254.

[11] Mishina H, Kaji T, Ikegami H, et al. Mechanical and biotribological properties of ceramic-metal composites (TiC/Ti-15Mo and SiC/Ti-15Mo) for joint prostheses and the effects of additive metallic elements of W, Nb, and Ir[J]. Materials Science & Engineering A, 2012, 549(7): 38-42.

[12] Jhi S H, Louie S G, Cohen M L, et al. Vacancy hardening and softening in transition metal carbides and nitrides[J]. Physical Review Letters, 2001, 86(15): 3348-51.

[13] Jhi S H, Ihm J, Louie S G, et al. Electronic mechanism of hardness enhancement in transition-metal carbonitrides[J]. Nature, 1999, 399(6732): 132-134.

[14] 邵楠, 梅芳华, 董云杉, 等. 反应溅射TiC薄膜的微结构及力学性能[J].表面技术,2013, 32(3): 10-12.

[15] Fang T H, Jian S R, Chuu D S. Nanomechanical propertites of TiC, TiN and TiCN thin films using scanning probe microscopy and nanoindentation[J]. Applied Surface Science, 2004, 228(1-4): 365-372 .

[16] Cracium D, Popescu A C, Cristea D, et al. Hard TiC films grown by pulsed laser deposition[J]. Materials Today Proceedings, 2015, 2(6): 3790-3796.

[17] Djafer A Z A, Saoula N, Madaoui N, et al. Deposition and characterization of titanium carbide thin films by magnetron sputtering using Ti and TiC targets[J]. Applied Surface Science, 2014, 312(3): 57-62.

[18] 潘应君, 胡兵, 别利芳, 等. 高速钢表面离子镀TiC薄膜及其耐磨性研究[J].金属热处理, 2010, 35(12): 48-50.

[19] 邵霄, 朱昌, 梁海峰. TiC薄膜的性能研究[J]. 真空科学与技术学报, 2008(5): 56-59.

[20] 叶育伟, 陈颢, 王永欣, 等. 316L不锈钢表面沉积CrCN薄膜的结构及性能研究[J]. 有色金属科学与工程, 2014, 5(4): 49-54.

[21] Ye Y, Wang Y, Chen H, et al. Doping carbon to improve the tribological performance of CrN coatings in seawater[J]. Tribology International, 2015, 90: 362-371.

[22] 唐宾, 李咏梅, 秦林, 等. 离子束增强沉积 CrN 膜层及其微动摩擦学性能研究[J].材料热处理学报, 2005, 26(3): 58-60.

[23] Choo J H, Spikes H A, Ratio M, et al. Friction reduction in lowload hydrodynamic lubrication with a hydrophobic surface [J]. Tribology International, 2007, 40(2): 154-159.

[24] 陈颢, 叶育伟, 王永欣, 等. 多弧离子镀制备的 CrCN 涂层组织及摩擦磨损性能[J]. 中国有色金属学报, 2015, 25(2): 423-429.

[25] Zhang H S, Endrino J L, Anders A. Comparative surface and nano-tribological characteristics of nanocomposite diamond-like carbon thin films doped by silver [J]. Applied Surface Science, 2008, 255(5): 2551-2556.

(责任编辑:李家云)

Study the Tribological Performances of Multi Arc Ion Plating TiC Coating in Water Environment

Gao Qi, Hu Jianmin

(Harbin Normal University)

The TiC coating was deposited on substrate of TC4 alloy by multi-arc ion plating Technology. Microstructures, mechanical performance, corrosion resistance and tribological properties in atmosphere, distilled water and seawater were systematically investigated by XRD, XPS, SEM, nano-indentation, 273A electrochemical workstation and ball-on-disc tribol-meter. The results showed that the structure of TiC coating was dense and the carbon element existed in Ti-C, sp2C-C and sp3C-C bonds, respectively. After deposited TiC coating on TC4 alloy, the hardness of material increased from 6 GPa to 37.5 GPa, the corrosion current density decreased from 2.4×10-6mA/cm2to 6.2×10-7mA/cm2, the tribological performances in ambient air, distilled water and seawater have a significantly improved.

Ti6Al4V alloy; Arc ion plating; TiC coating; Sater environment; Tribological behavior

2016-05-16

O47

A

1000-5617(2016)05-0046-05