复杂空间焊接钢管相贯节点受力性能有限元分析

2016-04-15焦晋峰马霄雷宏刚

焦晋峰,马霄,雷宏刚

(太原理工大学 建筑与土木工程学院,太原 030024)

复杂空间焊接钢管相贯节点受力性能有限元分析

焦晋峰,马霄,雷宏刚

(太原理工大学 建筑与土木工程学院,太原 030024)

摘要:为考察焊接钢管节点的受力性能和不同加劲肋构造措施对节点承载力的影响,对3种不同构造措施的相贯节点进行了有限元分析。分析结果表明,空间钢管相贯节点主、支管交汇处为节点受力薄弱区域,特别是以受拉支管与主管相交处更为明显,3种加劲肋构造措施对应的相贯节点极限承载力均满足设计要求,其中:节点构造A型极限承载力最低,为设计荷载的0.9倍;节点构造B型和C型在应力、应变和承载力等方面规律基本一致;节点构造C型对应的弹性设计荷载比节点构造B型提高约30%,且相应的节点极限承载力比节点构造B型提高约6.3%;对加劲肋构造措施而言,在1.3倍设计荷载作用下,节点构造B型优于C型。

关键词:钢管桁架结构;相贯节点;加劲肋;有限元分析

近年来,钢管桁架结构广泛应用于大跨度结构中,特别在公共建筑中,如火车站、机场航站楼和体育馆等建筑中[1-9]。鉴于钢管桁架结构形式的需求,其构件连接节点常为多根杆件汇交,形成空间多平面相贯节点,受力非常复杂。目前,相关文献主要集中在平面K、T、X型以及空间TT、KK型节点上,且以圆钢管相贯节点居多[10-12]。另外,在现行《钢结构设计规范》[13]中,给出了空间多平面圆钢管相贯节点承载力计算公式,关于复合受力状态下的相贯节点的承载力计算公式均仅限于单平面节点。若相贯节点为满足承载力要求时,采取一些加强措施,如主管内增设加劲肋等,规范也对此并无明确的计算方法。因此,针对类似的焊接钢管相贯节点的研究具有重要的理论和实际意义。笔者以“山西省十大工程之一”的太原南站工程为背景,选取其屋盖结构——空间钢管桁架下弦节点(68#节点)为研究对象,采用有限元软件ABAQUS进行理论分析,研究在空间多向轴向加载作用下节点的应力分布规律和破坏模式,重点考察相贯节点域就不同加劲肋构造措施对节点承载力的影响。

1工程背景

本工程为太原南站的钢屋盖工程,钢屋盖水平投影为矩形,由4榀主管桁架结构(悬挑跨度为28.0 m,桁架夹角为100°)和辅助的平面管桁架结构组成,如图1所示。主管桁架结构节点采用矩形、圆形管直接焊接,由于节点主管杆件截面尺寸较大且相贯杆件数量多达9根,故节点区域受力非常复杂。

图1 钢管桁架结构和选取节点位置示意Fig.1 Schematic diagram about steel tube trussstructure and location of the joint

2有限元建模

2.1几何模型

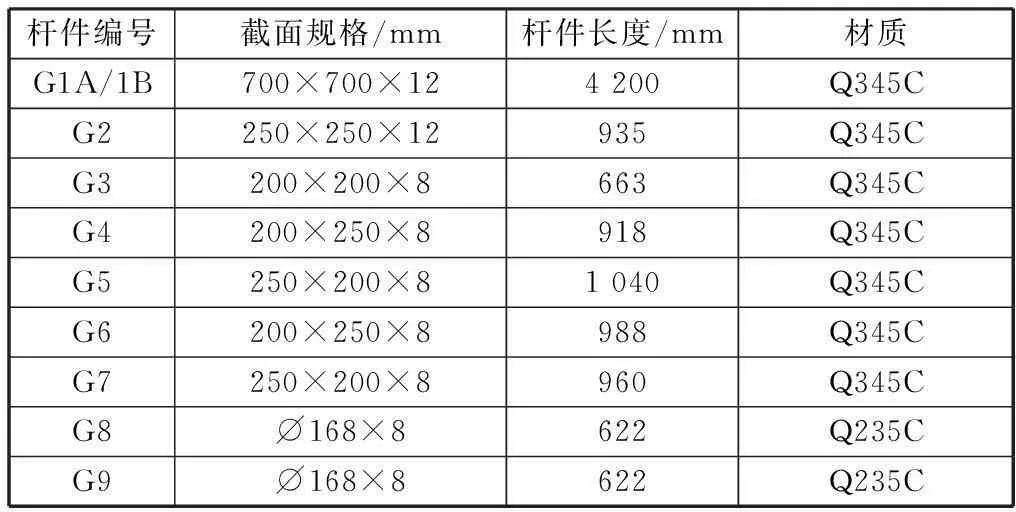

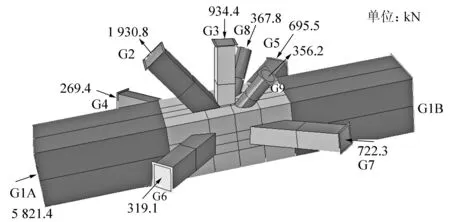

本次分析的节点在钢屋盖结构中的位置如图1所示,该节点在整个结构中构造最复杂、受力最大。相贯节点由9根杆件汇交而成,主管为焊接矩形钢管,6根支管为焊接矩形钢管,其余2根为圆形钢管(如图2所示)。节点各个杆件的截面尺寸、杆件长度和材质见表1。

表1 68#节点杆件截面规格及长度统计表

图2 节点计算模型和杆件加载示意图Fig.2 Schematic diagram about model of joint and bar loading

图3 节点构造B,C型示意图Fig.3 Schematic diagram about joint structure of B and C

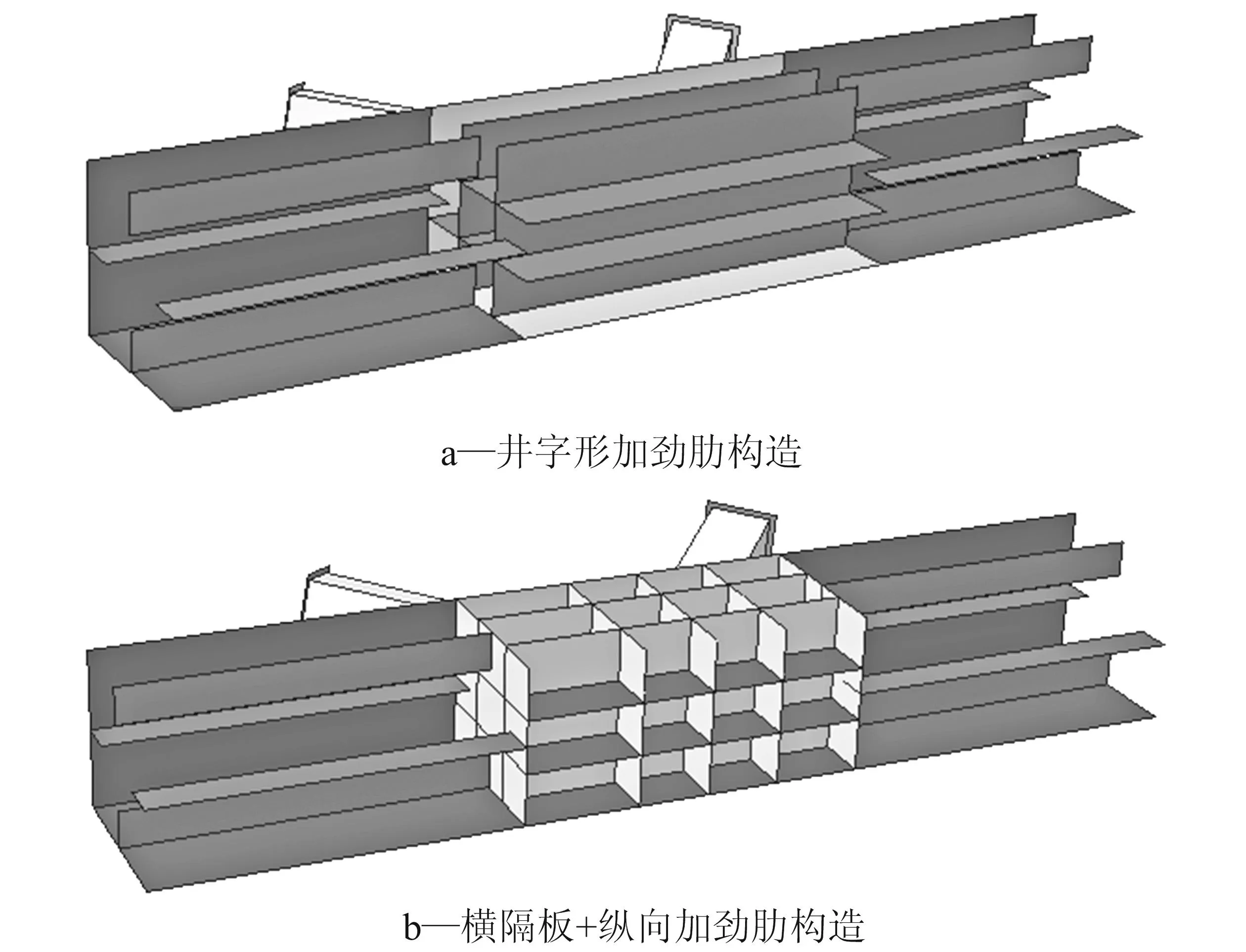

为了有效提高该节点整体承载力,针对该节点,在其相贯区域内拟采用三种不同的加劲构造措施,具体做法(如图3):节点构造A型为无任何加劲肋;节点构造B型为井字形加劲肋(见图3-a);节点构造C型为横隔板+纵向加劲肋(见图3-b)。通过分析上述3种不同加劲构造措施,优化并确定合理的加劲肋形式。

2.2有限元模型

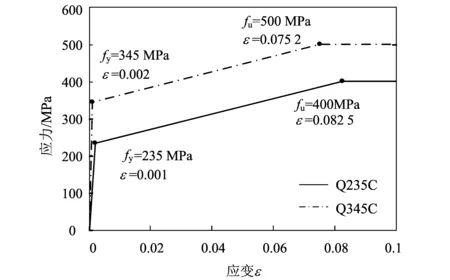

采用通用有限元分析软件ABAQUS对相贯节点进行建模,单元类型采用通用壳单元S4R(四节点壳单元减缩积分),单元划分以四边形为主,网格划分采用自由划分。节点各构件采用Q235C和Q345C两种钢,材料性质:弹性模量E=2.06×1011Pa,泊松比μ=0.3,其本构关系均采用三折线弹塑性模型,如图4所示。

图4 材料强度曲线Fig.4 Curves of material strength

本文选取工程实际中最不利工况,为了模拟节点实际受力情况,节点各杆件内力从结构整体模型中提取,作为节点各杆件外力载荷施加在相贯节点模型上,如图2所示(图2中标示的载荷为1.0倍节点设计载荷)。考虑到加载方便,在节点模型中每个构件沿其轴向均设置局部坐标系。为确保节点分析顺利,按实际状况设置节点边界条件,即主管一端(G1B)固定、另一端(G1A)沿Y向约束,其余支管杆端均为自由端。此外,分析过程中考虑材料非线性,不考虑节点相贯区焊缝及残余应力对管节点的影响。

3节点有限元分析

3.1节点构造A型

由有限元分析所得的von Mises应力云图可如图5所示,由图5可知:

1) 在0.2倍节点设计荷载下,受拉状态下的支管G2,G9与主管交汇处为薄弱区,且屈服区域率先出现在其交汇处的主管管壁上,对应的主管加载为1 164.3 kN,受拉支管G2,G9分别为267.8 kN和71.2 kN,如图5-a所示;

2) 在0.3倍节点设计荷载下,受压支管G8与主管相贯区域开始屈服,对应的主管加载为1 746.4 kN,受压圆管G8为110.3 kN;

3) 随着节点各杆件荷载的增加,主管节点交汇处的塑性区逐渐扩大,尤以主管和受拉矩形支管显著,至0.4倍设计荷载时各受压矩形管开始逐步出现屈服,但均迟于受压圆管;当荷载加至0.5倍设计荷载时,受压圆管已经出现半圆形塑性带。

4) 加载至0.9倍设计荷载时,受拉方支管G2轴向力对应的主管管壁平面外变形值超过主管宽度的3%,节点承载能力被削弱,继而节点将发生破坏,如图5-b所示。

图5 节点构造A型应力云图Fig.5 Stress nephogram about joint structure of A

3.2节点构造B型

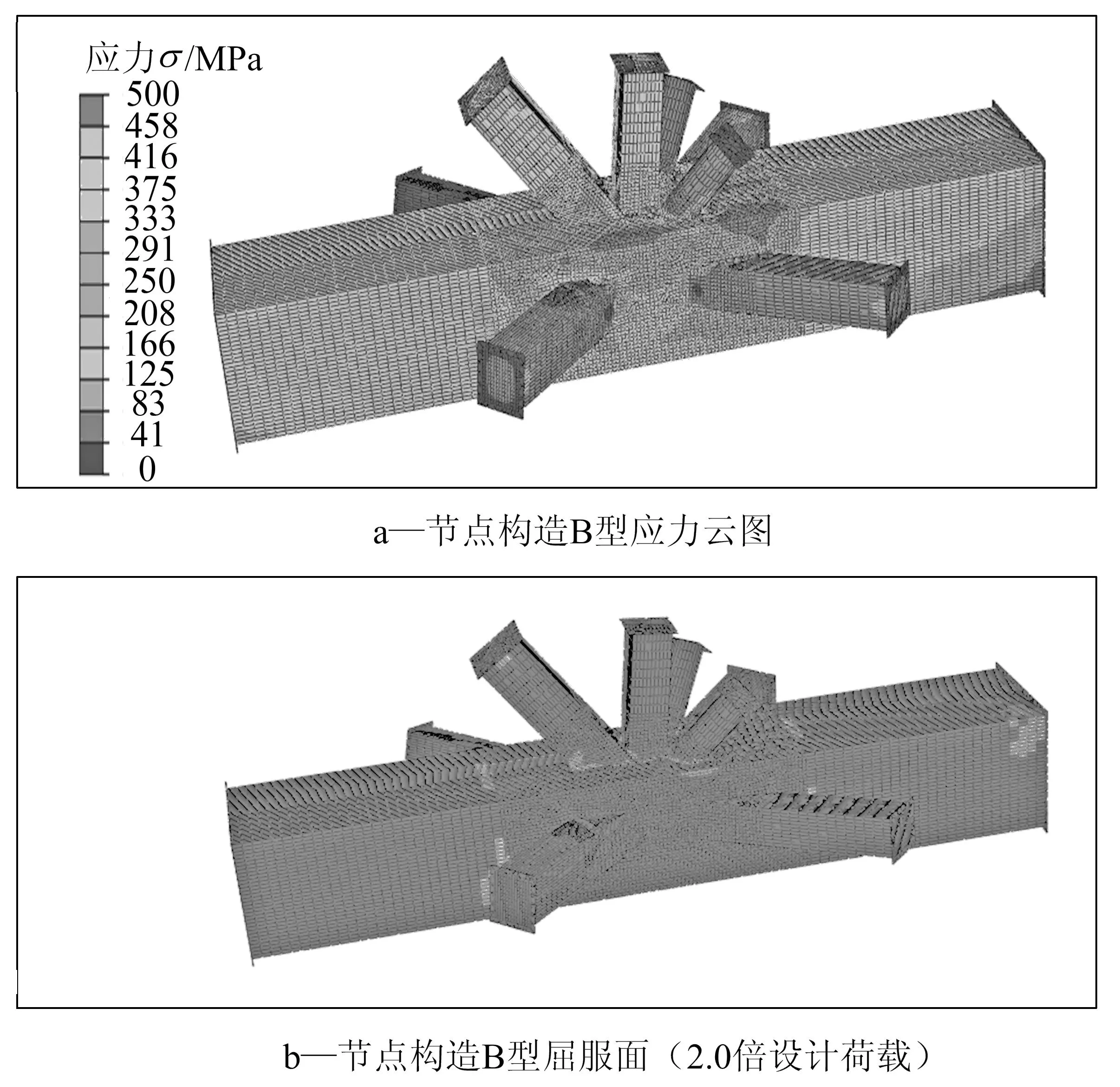

由有限元分析所得的von Mises应力云图如图6所示,由图6可知:

1) 与节点构造A型相比,主管与支管交汇的节点域内增设井字形加劲肋可以有效减少节点交汇区塑性区域的扩展,并提高节点整体受力性能,增强节点的承载能力,直到0.6倍节点设计荷载作用下,受拉支管G9相贯线最高点处开始屈服,如图6-a所示;

图6 节点构造B型应力云图Fig.6 The result diagram about joint structure of C

2) 主、支管交汇处为节点承载能力薄弱区,杆件相贯线处相较杆件其它位置率先出现塑性,且方管、圆管分别由角点处和相贯线最高点处(受拉圆管)沿相贯线开始扩展,见图6-b中浅色区域;

3) 加劲肋在增强节点整体承载能力的同时,也造成节点主管管壁在加劲肋不连续处转为相对薄弱位置,易于出现屈服区域,如图6-b中浅色区域所示。

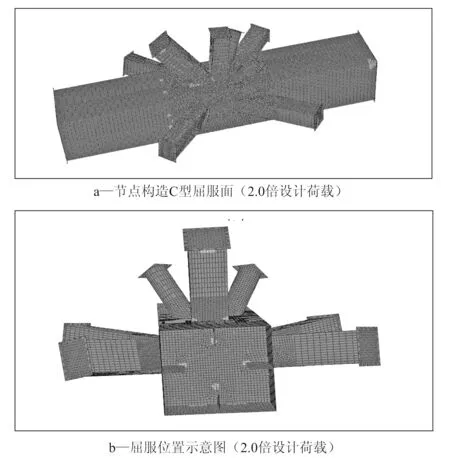

3.3节点构造C型

考虑到横隔加劲板对箱型截面抗扭刚度增强等优势,在节点构造B型的基础上进行改进,提出新的节点构造,即C型——横隔板+纵向加劲肋。通过有限元分析所得的von Mises应力云图如图7所示,可知:

1) 主管的节点域内增设横隔加劲板后,就节点整体屈服区域面积而言C型较B型明显减少,主管壁平面外变形整体减小,但在杆件相贯线处等效应力增大,应力集中现象突出(见图7-a, 7-c,7-d);

2)相贯节点塑性区主要集中在受拉支管与主管杆件交汇处,其它受压支管与主管交汇处并未出现塑性区域,受拉方管仍以角点位置显著,受拉圆管塑性区仍出现在相贯线的最高点处;

3) 加劲肋不连续处对应的主管管壁位置,对应1.3倍设计荷载时仍未出现屈服,但在纵向加劲肋与横隔板相交处存在一定的塑性区区域,见图7-b浅色区域。

4节点承载力对比分析

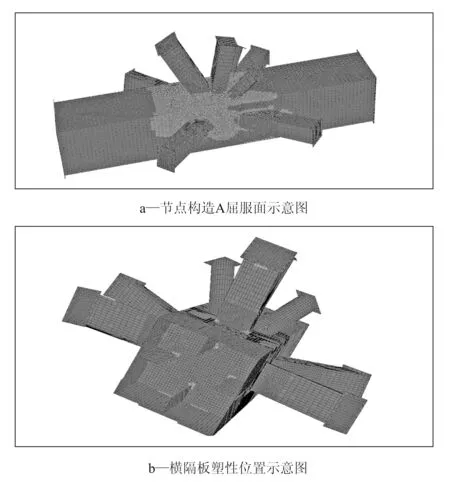

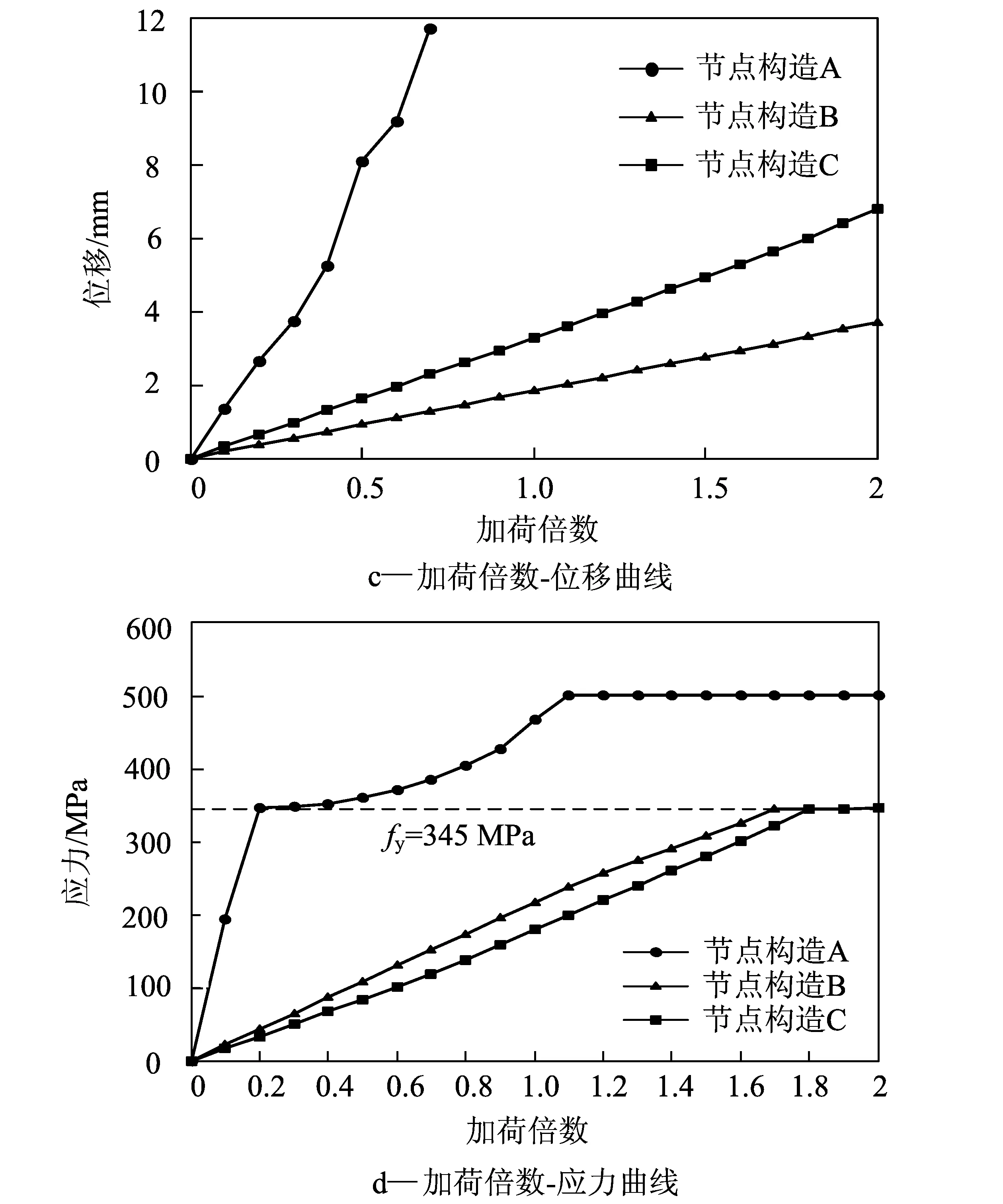

节点为多角度焊接复杂空间相贯节点,在两支管受拉状态下,分别对其采取3种不同加劲肋措施进行理论分析,对比其理论结果可知:

1) 针对节点构造A型,屈服区域率先出现在受拉支管与主管交汇处的主管管壁处,且随荷载持续增大,主管管壁变形不断增大,且尤以受拉支管G2处的变形突出,并出现大面积的红色屈服区域如图8-a所示;而加设井字形加劲肋,即采用节点构造B型后,节点各处出现屈服区域的历程均有延迟,且两受拉支管由同时出现塑性转为G9先于G2出现塑性。

图7 节点构造C型分析结果图Fig.7 The result diagram about joint structure of C

2) 相较于节点构造A型,节点构造B型、C型屈服区域扩展方式有所变化,受拉圆支管G9屈服区域的扩展仍由相贯线最高点处开始,而受压圆支管G8率先出现屈服位置偏离相贯线最高点处。

3) 节点构造B型、C型在高于1.3倍设计荷载下的屈服区域扩展模式大致相同,但扩展时间有所差异,具体见表2。可见节点构造C型的整体刚度和强度均优于节点构造B型。

4) 节点构造C型增设的内横隔板可以有效提高节点的整体承载能力,直至加载到1.2倍设计荷载时横隔板方出现屈服,如图8-b浅色区域。

图8 各加劲肋措施下节点分析结果图Fig.8 The analysis result diagram aboutdifferent stiffening rob measures

图9 杆件2-177号节点处结果Fig.9 The result curve about node 177 in branch pipe 2

图10 杆件9-272号节点处结果曲线Fig.10 The result curve of node 272 in branch pipe 9

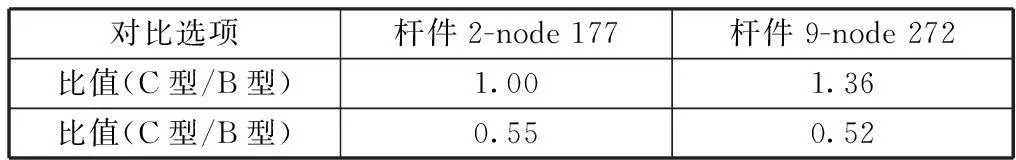

5) 节点构造B型与节点构造C型就屈服区域扩展模式、应力变化模式、管壁变形模式而言均大致相同,现以受拉方支管G2角点和受拉圆支管G9与主管G1相贯区域的冠点为研究对象,绘制其结果曲线如图9、图10所示对比可知,在相同加载工况下,节点构造A型相对其它两种节点构造形式而言,其变形大、发展快,承载能力低;表3中给出在2.0倍设计荷载下,节点构造C型相应数值对节点构造B型相应数值的倍数。由数据对比结果可知,节点构造C型就抵抗变形能力而言优于节点构造B型;结合图6-b,7-b可知,虽然节点构造C型的整体屈服区域面积少于节点构造B型的屈服区域面积,但C型在相贯线处屈服区域的应力水平均高于节点构造B型。

6) 通过对比节点构造B型和节点构造C型两种节点破坏模式可知:以主管横断面出现贯通塑性带作为破坏标准,节点构造B型为2.58倍设计荷载,而节点构造C型为2.69倍设计荷载,两者相差约4%;若以节点极限承载力作为破坏标准,节点构造B型为2.68倍设计荷载,而节点构造C型为2.85倍设计荷载,两者相差约6.3%。

表2 节点构造B型,C型屈服模式对比

表3 节点构造B型,C型分析结果对比

5结论

根据上述有限元分析,可得出以下结论:

1) 在空间多向轴向加载作用下,焊接钢管相贯节点主、支管杆件交汇处为薄弱部位,且矩形支管以角点更为薄弱,圆形支管以相贯线处更为薄弱,且矩形支管滞后于圆形支管;

2) 焊接钢管相贯节点主管内加劲肋布置刚度宜连续,加劲肋构造突变处易为薄弱区域,节点构造C型的横隔加劲板可以有效解决节点构造B型的加劲肋突变问题;

3) 合理有效的加劲肋构造措施对焊接钢管相贯节点承载力和刚度影响至关重要。上述三种加劲肋构造措施中,节点构造C型在提高节点整体承载能力方面优于节点构造B型,节点极限承载力提高1.06倍;但在相同载荷工况作用下的节点构造B型在加劲构造方面反而优于节点构造C型。故针对类似的焊接钢管相贯节点设计而言,建议综合考虑加劲肋构造措施选取C型,并考虑其承载能力极限状态为主管管壁平面外变形达到主管宽度的3%,相应荷载大小为设计荷载的2.85倍。

参考文献:

[1]邵铁峰,王伟,陈以一.成都双流国际机场T2航站楼空间相贯节点极限承载力研究[J].工业建筑, 2012,42(08):149-153.

[2]陈以一,陈扬骥.钢管结构相贯节点的研究现状[J].建筑结构,2002,32(7):52-55.

[3]熊俊,石永久,王元清.空间网壳结构焊接相贯节点性能分析[J].空间结构,2011,17(2):72-75.

[4]鲍华.圆钢管相贯焊节点计算的国内外规范比较[J].工业建筑, 2012,42(02):125-128.

[5]庞岩峰.复杂空间相贯节点试验研究及有限元分析[D].杭州:浙江大学,2013:151.

[6]王萌.空间网壳相贯节点受力性能有限元分析[J].建筑结构,2013,43(21): 9-13.

[7]陈永昌.咸阳国际机场T3A航站楼屋盖圆管相贯节点试验研究[J].建筑科学,2012,28(07):47-51.

[8]陈金凤.空间异型钢管相贯节点的理论与试验研究[D].武汉:华中科技大学,2005:67.

[9]周雨斌,黄莉.圆钢管相贯节点有限元分析[J].低温建筑技术,2012,34(2):48-50.

[10]舒宣武,朱庆科.空间KK型钢管相贯节点极限承载力有限元分析[J].华南理工大学学报(自然科学版),

2002,30(10):102-106.

[11]郑军.空间X+双KK型圆钢管焊接节点静力性能试验研究[J].太原理工大学学报,2011,42(12):83-87.

[12]郑伯兴,黄长华.KT型相贯节点承载力有限元及设计方法分析[J].钢结构,2008,7(23):42-47.

[13]中华人民共和国建设部.钢结构设计规范:GB 50017-2003[S].北京:中国计划出版社,2003,99-107.

(编辑:贾丽红)

Finite Element Analysis on the Behavior of the Complex Spatial Welded Steel Tubular Intersecting Joints

JIAO Jinfeng,MA Xiao,LEI Honggang

(CollegeofArchitectureandCivilEngineering,TaiyuanUniversityofTechnology,Taiyuan030024,China)

Abstract:In order to study the mechanical properties of nodes and load capacity of the joint influenced by different stiffeners in intersecting area, finite element analysis was used. The results indicate that: intersecting area of joints is weak area of joints, especially in area of main duct and pull tube; all of the ultimate bearing capacity of the joints by different stiffeners satisfies the design requirements, and the lowest is type A at 1.15 times of design load; the law of stress, deformation and load capacity of type B and type C is basically identical,and design load of type C is improved by nearly 30 percent with respect to type B,ultimate bearing capacity of type C is improved by nearly 6.3 percent with respect to type B;as to stiffeners,type B is better than type C at 1.3 times of design load.

Key words:steel tube truss structure;intersecting joints;stiffeners;finite element analysis

中图分类号:TU392.3

文献标识码:A

DOI:10.16355/j.cnki.issn1007-9432tyut.2016.01.005

作者简介:焦晋峰(1979-),男,山西晋城人,博士,讲师,主要从事钢结构节点研究,(E-mail)jiaojf_1@126.com通讯作者:雷宏刚,教授,主要从事钢结构疲劳的研究,(E-mail)lhgang168@126.com

基金项目:山西省青年科技研究基金资助项目:大跨钢结构焊接方钢管空间相贯节点计算方法研究(2012021019-2);山西省自然科学基金资助项目:(2015011062);山西省科技攻关项目(20090321018)

收稿日期:2015-07-26

文章编号:1007-9432(2016)01-0021-06