高炉内氯元素对焦炭高温冶金性能的影响

2016-04-15兰臣臣张淑会刘小杰武兵强

兰臣臣,张淑会,刘小杰,吕 庆,武兵强

(1.华北理工大学 冶金与能源学院教育部现代冶金技术重点实验室,河北 唐山 063009;

2.东北大学 材料与冶金学院,沈阳 110004)

高炉内氯元素对焦炭高温冶金性能的影响

兰臣臣1,张淑会1,刘小杰2,吕庆1,武兵强1

(1.华北理工大学 冶金与能源学院教育部现代冶金技术重点实验室,河北 唐山 063009;

2.东北大学 材料与冶金学院,沈阳 110004)

摘要:为探索不同形式氯元素对焦炭高温冶金性能的影响规律,在对高炉内含氯化合物进行反应热力学分析的基础上,通过实验研究HCl气体、CaCl2溶液和HCl溶液等3种不同含氯化合物对焦炭反应性(CRI)和反应后强度(CSR)的影响。结果表明,由原燃料带入高炉的氯元素多和其它物质反应生成HCl气体,当煤气中HCl气体体积分数在0~1.8%范围内增加时,焦炭的反应性先升高再降低,反应后强度先降低再升高;煤气中HCl气体体积分数为0.6%时,焦炭的高温冶金性能劣化最严重;HCl溶液和CaCl2溶液的质量分数分别在0~8%范围内增加时,焦炭的反应性均逐渐提高,反应后强度均逐渐降低。因此,高炉内不同形式的氯元素对焦炭高温冶金性能均有劣化作用。建议高炉生产现场建立氯元素的检测制度,控制入炉的氯元素含量,以减少对焦炭高温冶金性能的影响。

关键词:焦炭;氯元素;冶金性能;反应性;反应后强度

焦炭的高温冶金性能主要是指其反应性(CRI)及反应后强度(CSR),其中焦炭的反应性是指焦炭的化学反应活性,焦炭的反应后强度是指焦炭在高温炉内的高温强度。在焦炭高炉冶金中,这两个指标是衡量焦炭质量好坏的重要因素。通常,焦炭的反应性越低,反应后强度越高,焦炭的高温冶金性能就越好,其在炉内支撑料柱的作用也就越强。焦炭冶金性能的好坏不仅直接影响焦炭在高炉中的料柱骨架作用,而且影响高炉的透气性、透液性、焦比和喷煤比[1]。

研究表明,焦炭的反应性和反应后强度受高炉内有害微量元素K,Na,Zn,Cl的影响很大。目前,人们对于K,Na,Zn元素对焦炭反应性和反应后强度的影响已进行了大量的研究并形成了较为一致的认识,研究指出K,Na,Zn都可以促进焦炭的溶损反应,降低其反应后强度[2-3]。近年来,高炉内含氯有害元素呈增加趋势,这主要是因烧结矿表面喷洒含氯抑制剂[4-5],高炉喷煤含氯助燃剂[6-8]的使用,以及废塑料与煤共析焦等技术[9]的应用,从而在高炉炼铁生产中给炉内带入了含氯物质。另外,进口矿使用量的增加也使高炉内的氯元素含量增加[10]。目前关于氯元素对焦炭冶金性能影响的报道仅涉及碱金属氯化物,而其他形式氯元素对焦炭高温冶金性能的影响研究并不多见[11]。

本文在对高炉内不同含氯化合物的相关反应进行热力学分析研究的基础上,通过实验研究系统分析了HCl气体、CaCl2溶液和HCl溶液带入的3种不同形式的氯元素对焦炭冶金性能的影响,以探索不同形式氯元素对焦炭高温冶金性能的影响规律,研究结果可为生产现场了解氯元素对高炉冶炼的影响提供理论依据。

1高炉内氯元素反应的热力学分析

1974年,芬兰的Outokumpu公司研发了HSC(HSC software)热力学数据库,其中的HSC chemistry 6.0能计算纯物质、理想溶液等15 000多种化合物的化学平衡及热力学数据。目前HSC作为较成熟的综合热力学数据库,被广泛应用于化学、冶金、矿物处理、能源生产、废料处理等多个领域。

本研究中热力学分析采用HSC软件的Reaction Equation 组件进行。首先在Reaction Equation组件界面输入需要研究的化学反应方程式,并设定各反应物的存在状态以及温度范围,即可计算出不同反应温度下的吉布斯自由能。其理论依据是通过反应物的吉布斯自由能计算某反应的吉布斯自由能,根据该吉布斯自由能分析反应的开始、结束温度或反应的温度区间。计算公式如下:

式中:ΔG为反应的吉布斯自由能;νB为反应方程式系数,反应物取负,生成物取正;GB为物质的吉布斯自由能。

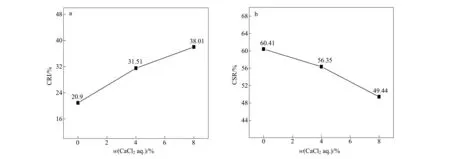

工业生产表明原燃料带入高炉的氯化物主要包括CaCl2,NaCl,FeCl3,MgCl2等,分别来自烧结矿、进口矿和煤粉及其添加剂。在高炉冶炼条件下,上述氯化物不能稳定存在,会和高炉内的水蒸气、氢气及其他氧化物发生一系列的化学反应。表1列出了氯化物进入高炉后可能发生的化学反应。

表1 高炉内氯化物的主要反应方程式

根据表1,CaCl2主要与高炉内的水蒸气和碱金属硅酸盐发生反应,生成HCl气体和碱金属氯化物。蒋旭光等[12]和Kondo et al[13]分别研究CaCl2的高温水解特性,指出CaCl2在高温下可以发生水解,同时产生HCl气体(见反应式1),水解温度低于1 000 ℃。由热力学HSC数据库软件计算可知,MgCl2和FeCl3在高炉内均可以发生水解反应产生HCl(反应2-3),其开始水解温度分别为570 ℃和130 ℃。反应4和5为CaCl2与碱金属硅酸盐反应生成碱金属氯化物,而生成的碱金属氯化物如KCl在高温区可以被H2还原生成K单质蒸气(反应6)。王再义等[14]对反应式4,5,6进行了热力学计算,得出反应4和5在300~2 000 K的温度区间内可以发生,反应6在温度高于1 700 K时可以进行得很完全。另外,NaCl不单独与水蒸气发生水解反应,但可与P2O5和H2O反应生成HCl气体(反应7和反应8);NaCl亦可与H2O,SO2和NO2反应生成HCl气体(反应9)。经HSC数据库软件计算,反应7-9的反应温度区间分别为600~800 ℃,1 400~1 600 ℃和100~600 ℃[15]。另一方面,热力学计算表明高炉内CO,CO2以及N2对氯化物参与的反应无明显影响,高炉内压力的变化对其影响亦很小。上述分析表明,进入高炉的氯化物经一系列反应多生成HCl气体。

此外,有研究表明,喷吹煤粉中的氯元素在高炉内也以HCl气体的形式析出[16]。而HCl气体随高炉煤气运动,会接触到含铁炉料、熔剂、焦炭等,亦能发生化学反应。表2列出了高炉内和HCl气体相关的主要化学反应方程式。

表2 高炉内HCl的主要反应方程式

根据表2所示,反应1-2为HCl气体与熔剂发生的反应。由HSC热力学计算得知:反应1的吉布斯自由能始终小于0,其在高炉内各温度段都可发生;反应2中HCl分别与CaO和MgO反应的吉布斯自由能随温度的升高而升高,其反应结束温度分别为1 000,570 ℃;反应3-6为HCl气体与铁及铁的氧化物发生的反应,各反应的吉布斯自由能均随温度的升高而增加,反应结束温度分别为130,250,880,945 ℃。 由此可见,表2中和HCl气体相关的反应在高炉内均可发生。结合热力学分析和高炉冶炼状态可知,生成的HCl气体随煤气运动,通过化学或物理途径吸附在含铁炉料和焦炭上,影响其冶金性能。

2试验方案

为全面了解氯元素对焦炭高温冶金性能的影响,试验分别以HCl气体、CaCl2溶液和HCl溶液的形式向反应体系中引入氯元素,研究氯元素对焦炭高温冶金性能影响。焦炭高温冶金性能试验按照国家标准《焦炭反应性及反应后强度实验方法》GB/T 4000-1996进行。试验所用焦炭来自生产现场。经破碎和筛分,取粒度为23~25 mm焦炭装入I型转鼓内,以20 r/min的速度转鼓50 r,筛除粉末后备用。

首先,进行HCl气体对焦炭高温冶金性能的试验研究。试验前,取一定量粒度为23~25 mm的焦炭在180 ℃下烘干2 h后使用。称量质量(m0)为(200±1)g的焦炭放入高温电阻炉的反应管中,升温并通入N2保护。样品在1 100 ℃恒温30 min后,将N2切换为一定流量的CO2与HCl的混合气体反应2 h,其中混合气体总流量为5 L/min,HCl气体体积分数为0.6%~1.8%。反应结束后将反应体系切换为N2,冷却到100 ℃以下取出反应样品并称量,其质量记作m1;将反应后的焦炭称重后进行转鼓试验,转鼓试验后称量粒度大于10 mm的焦炭质量(m2);分别计算其反应性r(即CRI)和反应后强度s(即CSR),其中r和s的计算公式分别为:

其次,进行CaCl2和HCl溶液中氯元素对焦炭高温冶金性能的试验研究。将粒度为23~25 mm的焦炭分别在质量分数为0,4%,8%的HCl溶液和质量分数为0,4%,8%的CaCl2溶液中浸泡12 h,取出后在自然条件下放置24 h,然后在180 ℃下烘干2 h,冷却至室温后备用。试验过程中通入流量为5 L/min的CO2气体反应2 h,其他试验步骤同上。

3试验结果与分析

3.1HCl气体对焦炭反应性和反应后强度的影响

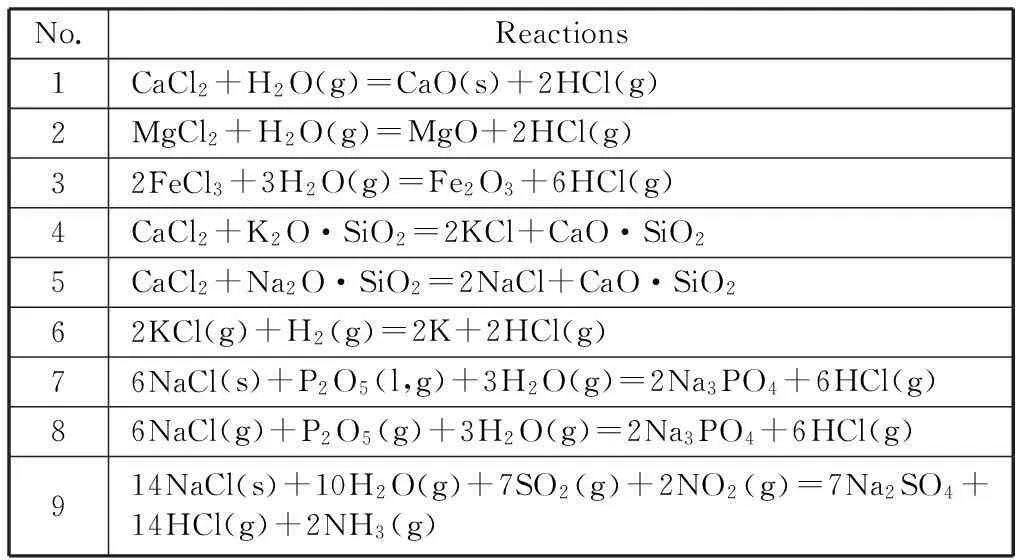

图1 HCl气体对焦炭反应性(a)以及反应后强度(b)的影响 Fig.1 Influences of HCl gas on CRI and CSR of coke

HCl气体对焦炭反应性(CRI)和反应后强度(CSR)的影响如图1所示。由图可知,随着反应气体中HCl气体体积分数的逐渐增大,焦炭的反应性呈先升高后降低的趋势,反应后强度呈先降低后升高的趋势。当HCl气体体积分数为0.6%时,焦炭的反应性由20.90%增加到50.92%,焦炭的反应后强度由60.41%降低至36.62%;焦炭的反应性急剧升高,气化反应剧烈进行,造成焦炭反应后强度急剧降低,恶化高炉内透气性。当HCl气体体积分数由0.6%增加至1.2%时,焦炭的反应性由50.92%降低至44.17%,反应后强度由36.62%增加至45.80%。当HCl气体体积分数增加至1.8%时,焦炭的反应性降低至31.98%,焦炭的反应后强度增加至60.37%。由图中的数据显示,与HCl气体体积分数为0.6%时相比,其体积分数超过0.6%后继续增加时,焦炭的高温冶金性能有所改善;但与不通入HCl气体时的焦炭相比,焦炭的高温冶金性能仍有恶化,即只要气氛中含有HCl气体,焦炭的高温冶金性能就会受其影响而降低。杜鹤桂等[17]将对焦炭的溶损反应的催化作用分为正催化作用和负催化作用。其中正催化作用指促进焦炭的反应性增大,如碱金属、稀土金属等的催化作用。负催化作用指可以使焦炭的反应性降低,如硼、钛等元素等的催化作用。由上述分析可知,当CO2气体中含有少量HCl气体时,HCl气体对焦炭的气化反应具有正催化作用,提高了焦炭的气化反应速率,焦炭的反应性提高,反应后强度降低。当CO2气体中的HCl含量超过某临界值后,部分HCl气体会吸附在焦炭的表面以及气孔内,阻碍CO2向焦炭内部的扩散,降低焦炭的气化反应速率。随着HCl气体含量的增加,吸附在焦炭表面和气孔内的HCl气体增加,进一步阻碍了焦炭的气化反应,焦炭的反应性逐渐降低,反应后强度逐渐升高。

3.2HCl溶液对焦炭反应性和反应后强度的影响

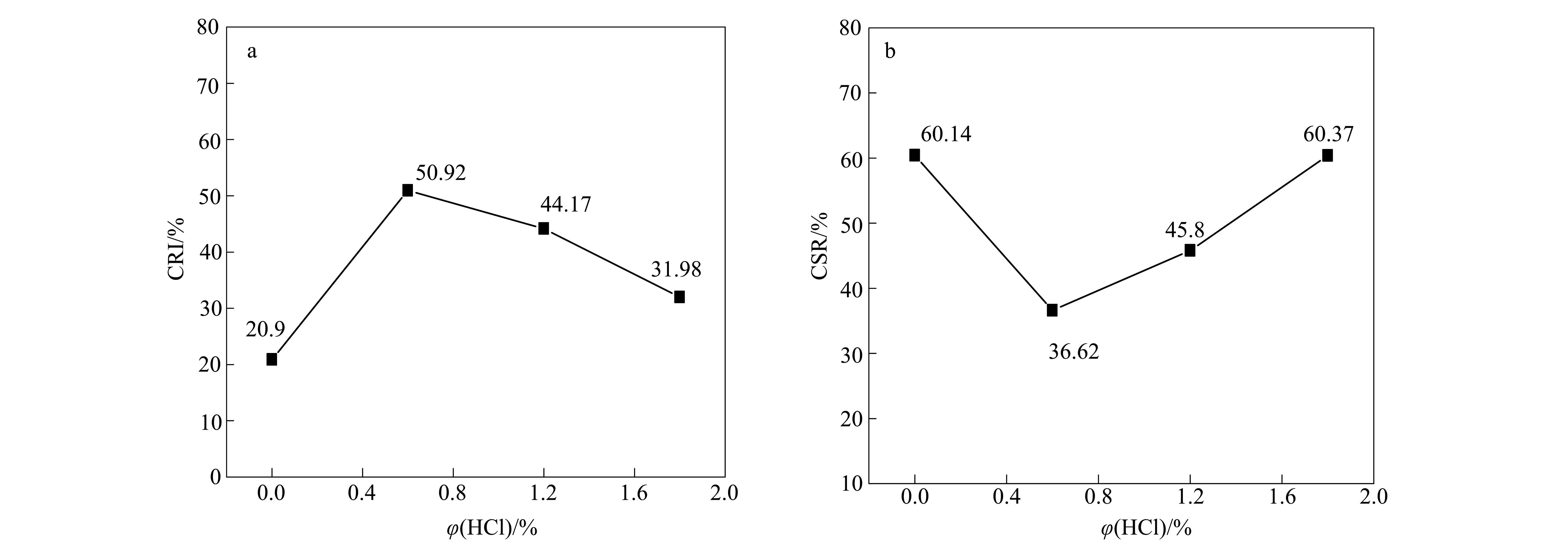

HCl溶液对焦炭反应性(CRI)和反应后强度(CSR)的影响如图2所示。由图2可知,随着HCl溶液的质量分数逐渐增加,焦炭的反应性逐渐提高,反应后强度逐渐降低。当焦炭用质量分数为4%的HCl溶液浸泡时,焦炭的反应性由20.9%增加至32.99%,反应后强度由60.41%降低至57.91%,恶化了焦炭的高温冶金性能。当HCl溶液质量分数增加至8%时,焦炭的反应性增加至34.37%,反应后强度降低至52.05%,焦炭的高温冶金性能进一步恶化。

3.3CaCl2溶液对焦炭反应性和反应后强度的影响

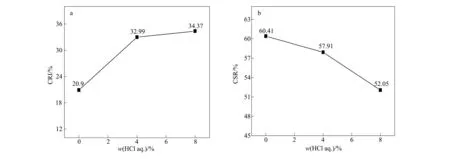

CaCl2对焦炭反应性(CRI)和反应后强度(CSR)的影响如图3所示。由图可知,随着CaCl2溶液的质量分数逐渐增加,焦炭的反应性逐渐提高,反应后强度逐渐降低。当焦炭用质量分数为4%的CaCl2溶液浸泡时,焦炭的反应性由20.9%增加至31.51%,反应后强度由60.41%降低至56.35%,焦炭的高温冶金性能被恶化。当CaCl2溶液的质量分数增加至8%时,焦炭的反应性增加至38.01%,反应后强度降低至49.44%,焦炭的高温冶金性能进一步恶化。

图2 HCl溶液对焦炭反应性(a)以及反应后强度(b)的影响Fig.2 Influences of HCl solution on CRI and CSR of coke

图3 CaCl2溶液对焦炭反应性(a)以及反应后强度(b)的影响Fig.3 Influences of CaCl2 solution on CRI and CSR of coke

由以上3种含氯化合物对焦炭反应性和反应后强度的试验结果分析可知,氯元素可以劣化焦炭的冶金性能。HCl溶液和CaCl2溶液在浸泡焦炭时,溶液中的氯元素有可能对焦炭产生了某种作用,改变了其原有的结构组成,使得其反应性能升高,反应后强度降低,其具体的影响过程有待于进一步的深入研究。而HCl气体对焦炭性能影响的试验结果中焦炭的反应性能和反应后强度都出现了明显的拐点,其原因可能是焦炭与少量的HCl气体接触后,氯元素使得焦炭表层结构发生了变化,使得其反应性升高,反应后强度降低;而当HCl气体含量继续增加时,其在焦炭表层吸附的HCl气体也随之增加,在部分氯元素改变焦炭表层结构的同时,其余的HCl气体堵塞了焦炭的气孔,使得其与CO2的接触减少,使得焦炭的气化反应量减小,其反应后强度改善。

课题组前期对某钢厂高炉某时期的进场原料、入炉原料以及重力灰、布袋灰和渣铁进行现场取样,并检测其中的氯元素含量,根据当时现场的实际生产技术数据进行氯的平衡计算,得到高炉氯元素支出项的分配[18],指出高炉内97.06%的氯元素随高炉煤气排出,因此氯元素在高炉内很难得到有效的控制。为了避免高炉内氯元素对高炉冶炼带来的影响,各大钢铁企业应减少氯元素的入炉量,制定高炉氯负荷标准。CaCl2,MgCl2以及FeCl3等氯化物虽然可以改善烧结矿强度和提高煤粉的燃烧性能,但是入炉的氯化物以及产生的HCl气体都可以恶化焦炭性能,使得高炉焦比提高,恶化透气性和透液性。因此,含氯添加剂对高炉的利与弊应综合考虑,需要寻求新型添加剂以减少有害元素进入高炉。

4结论

1) 当煤气中HCl气体体积分数在0~1.8%范围内增加时,焦炭的反应性先升高再降低,反应后强度先降低再升高。煤气中HCl气体体积分数为0.6%时,焦炭的高温冶金性能劣化最严重。随后伴随着HCl含量的继续增加其性能得到相对的改善。

2) HCl溶液和CaCl2溶液的质量分数分别在0~8%范围内增加时,焦炭的反应性均逐渐提高,反应后强度均逐渐降低,焦炭的高温冶金性能不断变差。

3) 不同形式的氯元素均会对焦炭高温冶金性能造成一定程度的恶化。钢铁企业应减少氯元素的入炉量,并制定高炉氯负荷标准和氯检测系统。同时,应结合其对焦炭高温冶金性能的影响综合考虑含氯添加剂对高炉的利与弊,并寻求新型添加剂以减少有害元素进入高炉。

参考文献:

[1]王航民,王成林,周小辉,等.焦炭冶金性能与高炉顺行的关系[J].莱钢科技,2009(1):64-66.

[2]穆林,刘乐天,郑海燕,等.锌对焦炭强度的影响[J].钢铁研究学报,2011,23(7):10-13.

[3]竺维春,张雪松,马丽.高炉炉缸径向焦炭碱金属变化及其对焦炭性能影响的研究[J].钢铁,2009,44(6):20-23.

[4]张艳允,李玉银.喷洒CaCl2溶液对烧结矿冶金性能影响的实验研究[J].钢铁研究,2011,39(1):1-3.

[5]刘小杰,张淑会,孙艳芹,等.氯化钙对高炉内含铁炉料低温还原过程的影响[J].钢铁钒钛,2014,35(3):74-77.

[6]巨建涛,梁林旺,张朝晖,等.高炉喷吹煤粉添加助燃剂的研究[J].钢铁研究,2008,36(3):36-39.

[7]魏国,杜鹤桂,刁日升.攀钢高炉煤粉混加添加剂的实验研究[J].钢铁钒钛,2000,21(1):7-11.

[8]张淑会,武兵强,刘小杰,等.几种氯化物对高炉喷吹用煤粉燃烧性能的影响[J].煤炭学报,2014,39(2):526-530.

[9]李震,刘泽常,赵莹,等.混合废塑料与煤共热解过程中氯的释放特性和机理[J].煤炭学报,2007,32(4):420-424.

[10]龙运波,张裕书,闫武,等.印度尼西亚某海滨含铁砂矿选矿试验研究[J].金属矿山,2010,39(9):51-53.

[11]余松,赵宏博,程树森,等.高炉内碱金属和碱金属氯化物对焦炭的影响[J].钢铁研究学报,2011,23(5):20-23.

[12]蒋旭光,李琦,李香排,等.CaCl2的高温稳定性试验研究[J].燃料化学学报,2003,31(6):553-555.

[13]KONDO H,ASAKI Z,KONDO Y.Hydrolysis of fused calcium chloride at high temperature[J].Metallurgical Transactions B,1978,9(3):477-483.

[14]王再义,王相力,刘德军,等.CaCl2对高炉内碱金属富集和焦炭热态性能的影响[J].炼铁,2009,28(3):45-47.

[15]吕凯,胡宾生,贵永亮,等.高炉煤气中HC生成的热力学研究[J].河北联合大学学报(自然科学版),2013,35(4):13-15.

[16]刘小杰,吕庆,姜海宾,等.喷吹煤粉中氯元素在高炉风口区域的反应[J].东北大学学报(自然科学版),2013,34(6):836-839.

[17]杜鹤桂,杨俊和.矿物质对高炉焦炭溶损反应的催化作用[J].炼铁,2002,21(4):22-24.

[18]LIU Xiaojie,LYU Qing,ZHANG Shuhui.Migration principle of chlorine in BF production[J].Advanced Materials Research,2012,402:107-110.

(编辑:李文娟)

Effect of Chlorine on the High Temperature Metallurgical Properties of Coke in Blast-furnace

LAN Chenchen1,ZHANG Shuhui1,LIU Xiaojie2,LYU Qing1,WU Bingqiang1

(1.CollegeofMetallurgy&Energy,KeyLaboratoryofModernMetallurgyTechnologyofMinistryofEducation,NorthChinaUniversityofScienceandTechnology,TangshanHebei063009,China;2.SchoolofMaterialsandMetallurgy,NortheasternUniversity,Shenyang110004,China)

Abstract:In order to explore the influence of different forms of chlorine on the high temperature metallurgical properties of coke in blast-furnace,the chlorine reactions in blast-furnace were analyzed with thermodynamic method,the influence of three different types of chlorine,HCl gas,CaCl2 solution and HCl solution,on coke reactivity index (CRI) and coke strength after reaction (CSR) was studied. The results show that:The chlorine brought into blast-furnace from original fuels normally transforms into HCl gas through reactions with other substances.With increasing volume fraction of HCl (g) in the range of 0~1.8%,the CRI increases and then decreases,and the CSR of coke docreases and then increases; when the volume fraction of HCl gas reaches 0.6%,the deterioration of high temperature metallurgical properties of coke reaches a peak. With increasing mass fraction of HCl or CaCl2 solution in the range of 0~8%,the CRI increases,and the CSR decreases.All types of chlorine have a deterioration effect on the high temperature metallurgical properties of coke.This research suggests that the detection system of chlorine in blast-furnace production should be made,in order to detect and control the amount of chlorine brought into the blast-furnace,and reduce the negative effect on the high temperature metallurgical properties of coke.

Key words:coke;chlorine;metallurgical properties;coke reactivity index(CRI);coke strength after reaction(CSR)

中图分类号:TF526+.1

文献标识码:A

DOI:10.16355/j.cnki.issn1007-9432tyut.2016.01.002

作者简介:兰臣臣(1989-),男,吉林通化人,硕士生,主要从事炼铁理论与工艺研究,(E-mail)15081586028@163.com通讯作者:张淑会(1976-),女,河北定州人,博士,教授,主要从事炼铁理论与工艺研究,(E-mail)zhangshuhui@heuu.edu.cn

基金项目:国家自然科学基金资助项目:氯元素在高炉内的反应行为和分配机理研究(51174074);河北省钢铁联合基金资助项目:中钛高炉渣高温改性及细磨机理研究(E2015209073)

收稿日期:2015-07-25

文章编号:1007-9432(2016)01-0005-06