大型储煤筒仓和旋转卸料机在燃煤电厂的应用

2016-04-14武伟廖雄刘格

武伟,廖雄,刘格

(1.华润电力(锡林郭勒)有限公司,内蒙古锡林郭勒011000;2.华润电力(宜昌)有限公司,湖北宜昌443000)

大型储煤筒仓和旋转卸料机在燃煤电厂的应用

武伟1,廖雄2,刘格2

(1.华润电力(锡林郭勒)有限公司,内蒙古锡林郭勒011000;2.华润电力(宜昌)有限公司,湖北宜昌443000)

为了节约能源,某燃煤电厂创造性提出了大型储煤筒仓加旋转卸料机的储配煤方案,有效地解决了煤场占地面积大、扬尘污染、管理成本高和存卸煤效率低下等问题,该种“搭配”模式为国内电力系统首例。

筒仓;卸料机;保护系统;自动控制

燃煤电厂传统储配煤方式,一般选用露天煤场、半封闭干煤棚或全封闭式干煤棚,煤场安装斗轮式堆取料装置加煤场机械配合作业,占地面积大、燃煤损耗大、污染环境且运行、维护费用高。在建设“资源节约型、环境友好型”社会的号召下,为克服传统储煤和卸煤模式的缺点,提高储煤和卸煤效率,某燃煤电厂提出了特殊结构大型储煤筒仓和旋转卸料机(以下简称“卸料机”)配套使用的设计方案并成功投运,从2015年6月至今,设备运行稳定、高效。

1 筒仓储煤

1.1 筒仓结构

储煤筒仓直径为33m,高度为47m,设计储煤量为3万t,采用全钢筋混凝土工艺[1]。筒仓内部无中心支撑立柱,筒仓上部采用锥顶结构形式,每个筒仓均设有贯穿筒仓直径的三条宽度为800mm纵向布置长裂口,用以将筒仓内的存煤卸出。为匹配卸料机,筒仓出料口选用双裂缝结构。筒仓下部承煤平台由若干立柱支撑,平台上设30个6m高方形群锥斗,上部斗口之间连成锥体状以防止滞煤,4个筒仓同一条卸煤线的锥体内部为卸料机行走隧道。物料由卸料机从群斗中刮出,从承煤平台上方的双裂缝出料口落至筒仓底部三条带式输送机转运至输煤系统(如图1所示)。

图1 筒仓下部结构示意

1.2 筒仓布置

根据设计,部分汽车煤和全部火车煤存入筒仓,共建造1号、2号、3号、4号4座3万t级筒仓。筒仓布局与输煤皮带走向一致,并行的三段皮带A、B、C布置在“一字排开”的4座筒仓底部,三条皮带均可卸任一筒仓的储煤,可精准实现配煤掺烧,提高机组的经济性。

1.3 筒仓保护

储煤筒仓配套设置了惰化保护系统和监测装置,该装置可对筒仓内CH4、CO等可燃气体浓度、温度等指标进行实时监测和超限报警,报警触发后自制的高纯度氮气将自动充入仓内料层中或替换筒仓上部空间中的可燃气体,防止自燃、爆炸,确保储煤筒仓长期安全、稳定、连续运行。筒仓保护装置可纳入输煤DCS系统,实现集中控制。

2 卸料机卸煤

2.1 经济性比较

国内近几年投用的2万~3万t级储煤筒仓(带中心支撑立柱)均选用活化给煤机作为出料设备,大型储煤筒仓配置活化给煤机是国内同类设计的首选方案[2-4],储煤筒仓直径超过30m配备三条输煤皮带,按常规设计每个筒仓需配置6台出力1000t/ h活化给煤机,4个储煤筒仓共需配置24台,设备费用为2400万元。经研究对比,该燃煤电厂大型储煤筒仓采用的创新方案为4个筒仓共用3台出力为1000t/h卸料机,设备费用共730万元,相比常规方案节省设备费用1670万元。

2.2 结构及布置方式

该燃煤电厂使用的是一种深切入式卸料机,整体结构分上、中、下三层,上层布置有叶轮驱动、行走驱动机构及电缆转接箱、风扇冷却装置等设备,卸料机上层有7m×1.5m×4.5m的空间,检查、检修方便。中层布置有旋转叶轮,该叶轮配置有2支对数曲线型叶轮爪,叶轮爪选用由耐磨钢板加工制作,使用寿命长,其叶轮直径5m,叶轮爪可直达煤斗里侧边缘,可对整个煤斗内的煤层进行强烈扰动,有效防止存煤结拱、粘结。下部布置7m×1.2m×2.5m的卸料溜槽,溜槽立面垂直、内衬不锈钢板,有效避免堵煤、积煤情况。卸料机卸料臂安装在轮毂下方,可避免承料槽上的煤粒挤压磨损轮毂,从而延长轮毂的使用寿命和提高电机功率的有效利用。

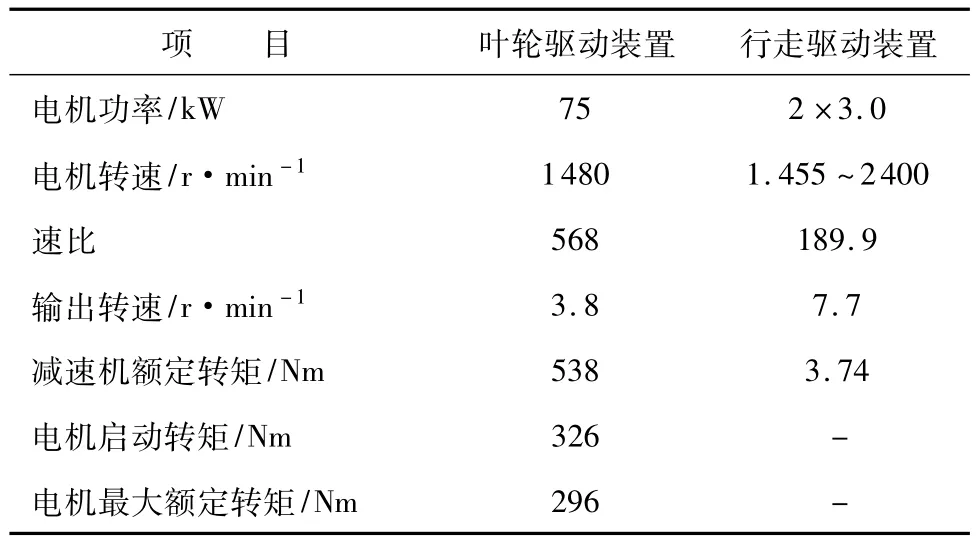

卸料机整机重量12510kg,卸料能力1000t/h,叶轮转速为0.38~3.8r/min(变频调速),行走速度1.02m/min或10.2m/min(变频调速)。设备主要技术参数见表1。

表1 设备主要技术参数

2.3 调试运行

卸料机的控制采用变频器与卸料机控制单元、调速单元、保护单元相结合构成的一套性能完整的变频调速系统。卸料机控制方式有DCS远方自动控制和就地手动控制2种,且可相互切换、互留接口。设备安装完毕,检查各个测点信号传输正常,开始空载调试。主要包括:定位系统调试、保护系统调试、动力系统调试。

卸料机通过空载调试、设备运行稳定、控制精度高、各参数均在正常范围内。空载调试结束之后,为了测试设备的实际运行性能,筒仓进煤2万t,开始设备带负载运行,测试期间出现的问题及建议改进措施如下:

(1)卸料机在实际卸煤过程中,由于某种异常情况突然停止,而叶轮还未旋出煤层,可能造成下次启动时旋转电机过载。如出现上述情况,会导致下次启动卸料机时,叶轮瞬间阻力增大,此时如遇煤层内有较大煤块或者筒仓脱落的衬板,旋转电机就会过载造成设备启动失败。分析发现,卸料机变频器采用常规V/F控制,变频器在低频率工作时,旋转电机不能输出额定转矩,而变频器是按照预先设置的补偿程度工作,不能随负载的变化而改变,这种控制没有足够的启动力矩,如出现突发情况,将导致设备启动不了,严重影响燃料供给。

建议改变变频器控制方式,提高设备启动力矩。将变频器由V/F控制更改为矢量控制,使变频器根据频率和负载情况实时改变输出频率和电压,对转矩进行精确控制。矢量控制对于给定值改变和负载改变有很短的上升时间,有较好的控制性能,在零速时可输出全部停车转矩,满足重载启动、控制要求,彻底解决了卸料机重载无法启动、运行中卡涩、启动开关跳闸等问题。

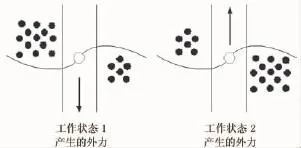

(2)在某个筒仓设定区间往返卸煤时,可能出现卸料机两侧煤层压实程度不一样或者其他异常情况,导致卸料机行走卸煤过程中两侧受力不平衡(如图2所示),造成卸料机实时位置跳变。卸料机运行中位置定位精度极高,主要是通过距离解码器和接近开关实现,解码器显示实时位置,接近开关根据定位点实现筒仓定位和实时位置纠正。通过跟踪现场设备运行情况,定位点附近可能出现以下异常现象造成实时位置跳变:卸料机由于两侧受力不均导致的晃动,引起接近开关定位信号误发;卸料机工作在最大负荷时,对应输煤皮带会有瞬时跑偏现象,从而导致皮带纠偏滚轮动作扬起,如遇定位接近开关走过,就会造成定位信号误发。

图2 卸料机两侧受力不均

建议从控制逻辑和现场设备改进两方面采取措施来彻底解决卸料机位置跳变的问题。首先在PLC逻辑采集定位信号之前加延时,可以有效防止卸料机晃动造成的定位信号频繁触发。其次,适当更改定位接近开关悬挂支架,以能避开皮带纠偏装置动作“扬起点”为宜。最后增大定位点接近开关感应金属板面积,防止卸料机晃动造成定位信号频繁丢失和频繁触发。上述改进措施实施之后,卸料机运行至今,实时位置控制准确度极高,跳变问题已彻底解决。

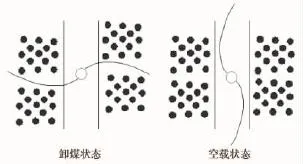

(3)基于设备本身只有两只卸料臂的设计现状,卸料机实际运行中卸煤量不能保持连续均匀供给(如图3所示)。当卸料臂运行到空载状态时,输煤皮带上没有燃煤下落,导致输煤皮带瞬时流量最大为1200t,最小流量为0t。输煤皮带上落煤量时大时小,严重影响设备运行的稳定性,极易造成燃煤从皮带“溢出”,同时还会引起输煤皮带瞬时跑偏,严重影响上煤质量和燃料供给。

建议在卸料机煤流输送方向一侧增加“平煤挡板”,将落在输煤皮带上燃煤高度高于挡板的燃煤滞后输送,恰好补偿输煤皮带在卸料臂运行到空载位置的一段距离,实现燃煤在皮带上均匀输送。

图3 卸料臂运行状态

3 筒仓储煤和卸料机卸煤配合应用

该燃煤电厂筒仓上煤线于2015年6月中旬开始大量进煤,至2015年年底已累计进煤约60万t,占公司全年燃煤量的48%。2016年1月份、2月份、3月份筒仓上煤线共上煤19万t,占比已高达73%。从这9个月的运行情况来看,储煤筒仓配套卸料机的储配煤系统运行稳定,与常规煤场加煤场机械的储配煤方式相比,具有如下优势:

(1)防堵功能强。电厂煤源中有川煤和淮煤,这两种煤种水分、灰分较高,粘性较大,上煤时在输煤系统落煤管中易出现粘煤、堵塞情况,但在储煤筒仓中从未出现过粘堵现象。

(2)掺配煤精度高。在不同的筒仓中存入不同的煤种,通过2台卸料机从2个筒仓同时给料,筒仓出料经输煤系统各环节反复混合后才进入锅炉原煤仓,整个掺配流程简单高效,确保了掺配的高精度。

(3)经济性高。筒仓的投用,大大降低了干煤棚的使用频率,煤场运行成本大幅降低;无煤场存煤的风损、雨损,降低了厂内管理煤耗。

4 结语

超大型无中心支撑立柱储煤筒仓和卸料机在火力发电厂的成功应用,表明无中心立柱筒仓和卸料机不仅结构新颖、基建及运营成本较低、运行效率高。两者配合使用,解决了长期困扰电厂燃料系统的筒仓结拱、堵煤和大煤流系统掺配煤精度不高的问题。这一新型储配煤系统在某燃煤电厂的成功运用,为其在电力、化工、煤碳等行业的推广使用打下了良好的基础。

[1]曹玉忠,李晨光.大型储煤筒仓的结构分析[J].建筑结构,2001 (2):34-35.

[2]黄俊杰,汪昌松.一种旋转给料机[P].CN.2013.

[3]严心浩.大型水煤浆锅炉工业污染特点及其控制[J].电力环境保护,2007,23(4):56-57.

[4]段彦明,孙久启.提高火电厂设计和校核煤质重要性的几点认识[J].电力科技与环保,2010,26(1):53-55.

Applications of large coal storage silos and rotary unloader in coal-fired power plant

In order to save energy,a coal-fired power plant is creatively proposed the large coal storage silos with rotary unloader storing coal blending scheme.It effectively solved the coal yard area,dust pollution,high management cost and low coal storage unloading efficiency,this kind of the large coal storage silos with rotary unloader mode is the first case of power system in China.

silo;unloader;protection system;automatic control

TM621

B

1674-8069(2016)05-044-03

2016-04-21;

2016-05-10

武伟(1971-),男,辽宁铁岭人,主要从事火电厂建设管理工作。E-mail:wuwei99@crpower.com.cn