神经网络智能控制系统的研发*

2016-04-13宋怡霖陈新楚

宋怡霖,陈新楚,2,郑 松,2

(1.福州大学 电气工程与自动化学院,福建 福州 350116;2.福建省工业控制信息安全技术企业重点实验室,福建 福州 350008)

神经网络智能控制系统的研发*

宋怡霖1,陈新楚1,2,郑 松1,2

(1.福州大学 电气工程与自动化学院,福建 福州 350116;2.福建省工业控制信息安全技术企业重点实验室,福建 福州 350008)

首先分析了目前先进控制技术工程实施过程中的技术瓶颈,在此基础上提出了新的先进控制技术建模方法。本文基于工业自动化通用技术平台(IAP),采用图形化控制策略组态技术开发了一套神经网络智能控制系统,该系统具有基于参考模型跟踪的控制结构,可快速自适应地调整控制器参数。仿真实验结果表明,神经网络智能控制系统的精度高,稳定性好,可成为处理复杂工业过程,尤其是解决不确定和非线性领域问题的有效工具。

先进控制技术;神经网络;控制策略组态

0 引言

目前的工业过程控制系统中,生产的核心部分往往具有多变量强耦合、非线性、强干扰、参数时变、大时滞、信息不完全、约束性强等特征。随着过程工业日益走向大型化、连续化、综合化,人们对生产过程的实时性、整体性的要求也越来越高,所以若想从全局出发协调和处理装置间复杂的耦合与制约关系、求得全局最优,最有效的方法是采用先进控制技术,或在常规控制的基础上叠加先进控制的补偿分量。

1 先进控制技术应用现状

自上世纪70年代起,先进控制技术已有40余年的发展历程,目前已取得一定的成果,并在流程工业上得到了一定程度的应用。先进控制技术的内涵丰富,具有时代特征,至今没有一个严格统一的定义。但先进控制的任务是明确的[1],即用来控制常规控制效果差,甚至无法控制的复杂工业过程。先进控制理论的研究主要包括预测控制、模糊控制、最优控制、解耦控制、推理控制、鲁棒控制、神经网络控制、内膜控制及自适应控制等,其中神经网络是目前研究较多的一种技术。

先进控制技术的理论计算较复杂,传统的实现方式需要单独安装、配置一个软件包或计算站,但其执行过程始终是个“黑箱”,模块或软件内部计算过程无法观察,变量数据无法监测,给系统调试和后期维护都造成了一定的困难。加之,先进控制技术的形态特征与传统控制的组态又有很大的不同,两者在设计、开发、调试、运行和维护等方面都存在着较大甚至根本性的差异,使得企业在导入先进控制技术过程中需要投入大量的资金,运行维护成本也非常高,这是目前生产企业先进控制系统投入率偏低的主要原因。

为解决以上问题,本文采用新的软件工程方法开展研究,研发了一种神经网络智能控制系统,可以有效地降低神经网络技术的导入成本和风险,缩小先进控制与传统控制的差别,实现先进控制与传统控制同构组态,为现代控制理论的工程应用创造更好的技术环境。

2 对角递归神经网络

神经网络是模拟人类大脑中神经网络的结构与行为的一种模型,具有高度的并行分布式处理、自适应能力及很强的动态特性,为解决非线性与不确定领域的问题提供了一条新的途径。神经网络按照连接方式的不同分为前馈神经网络与递归神经网络两种,不同之处在于递归神经网络是动态网络。系统辨识时,若采用前馈神经网络,则存在一些不足:首先必须假定系统的模型类别和阶次;其次随着系统阶次增加,神经网络结构迅速膨胀,学习收敛速度下降。而递归神经网络利用网络内部的状态反馈描述系统的非线性动力学特性,可以弥补以上缺陷[2]。

大多数情况下,最好的神经网络结构是只在一个很小的单元组中使用反馈。因为网络的权值(参数)个数越少,对模型的随机性影响越小;网络结构越简单,算法的收敛速度越快。所以,简化递归神经网络的结构、缩短训练时间后就形成了一种新型神经网络范式——对角递归神经网络(Diagonal Recurrent Neural Network,DRNN)。

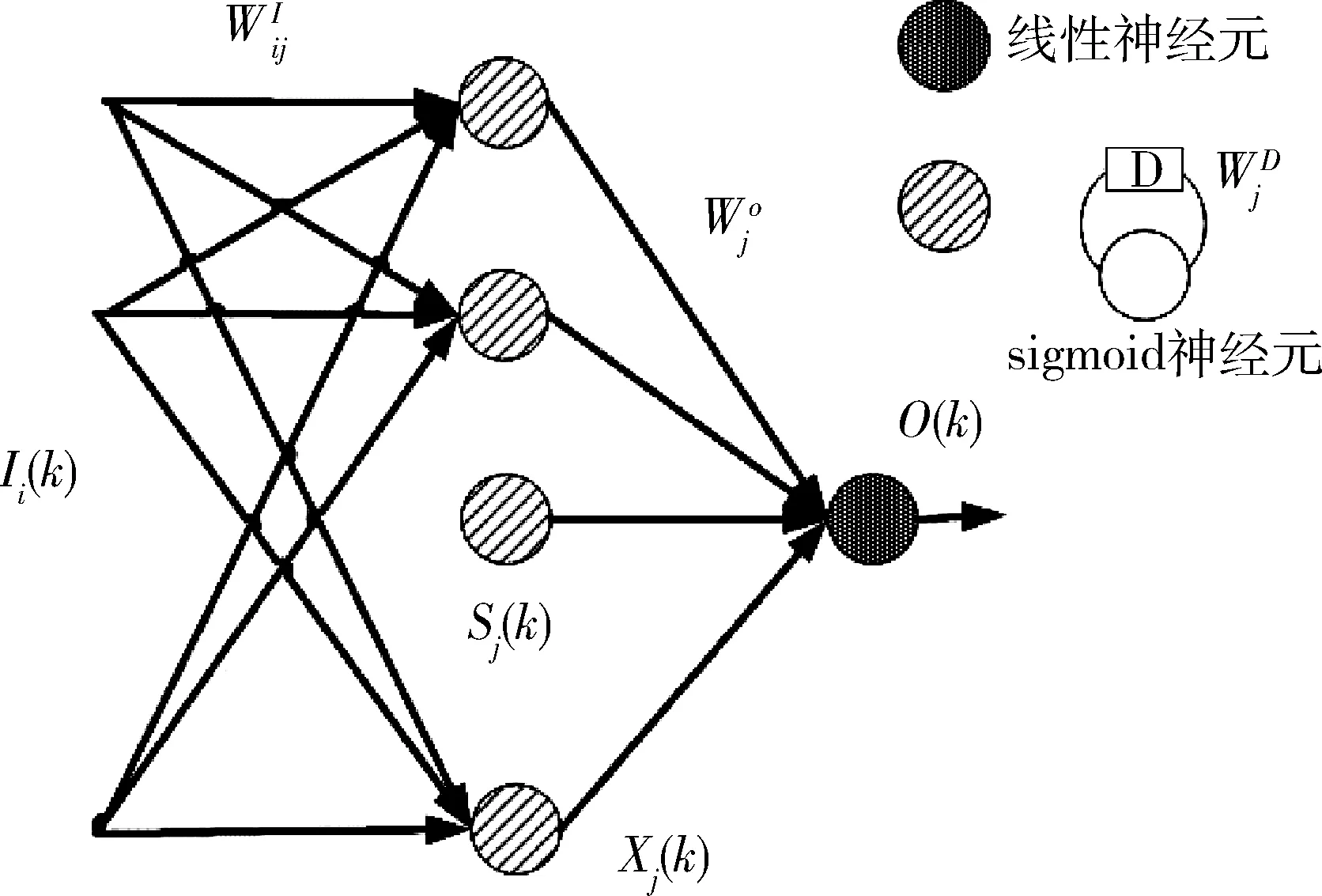

对角递归神经网络的结构有3层,分别为输入层、隐含层与输出层,其结构如图1所示。隐含层由一组仅接收自己内反馈,与其神经元无关的递归神经元组成。简化了网络结构,减少了需要调整的参数,加快了收敛速度。

图1 对角递归神经网络结构

对角递归神经网络的动态方程为[3]:

(1)

其中f(·)为隐含层递归神经元的激励函数:

(2)

(3)

3 对角递归神经网络控制系统

神经网络智能控制系统的系统结构如图2所示,其中控制器与辨识器均由对角递归神经网络组成,分别称为DRNC与DRNI。由辨识器DRNI网络的输出ym(k)辨识未知的被控设备的实际输出y(k),并提供设备的Jacobian信息给控制器DRNC。由DRNC的输出u(k)驱动未知的动态系统,使设备的输出y(k)无限逼近期望输出yr(k)。

图2 基于对角递归神经网络的控制系统结构

3.1 辨识器DRNI 的学习算法

由控制器DRNC产生的当前控制信号u(k)和前一时刻设备的输出y(k-1)作为辨识器DRNI网络的输入。将DRNI网络的输出ym(k)和y(k)之间的辨识误差带入权值更新公式,调节DRNI网络的权值。

定义DRNI网络的性能指标函数为:

(4)

本文中,DRNI与DRNC网络均采用动态反向传播(DBP)算法进行训练,DRNI网络中权值的更新公式为:

(5)

3.2 控制器DRNC的学习算法

控制器DRNC网络的输入分别为参考输入r(k)、前一时刻设备的输出y(k-1)和前一时刻的控制信号u(k-1),输出是设备的控制信号u(k)。经过几个训练周期调节DRNC网络的权值后,可以使设备的实际输出y(k)与期望输出yr(k)之间的误差达到一个很小的值。但训练DRNC网络时需要被控设备的Jacobian信息,而该信息通常是未知的,所以需要DRNI为DRNC估计被控设备的敏感度函数yu(k)(Jacobian信息)。

定义DRNC网络的性能指标函数为:

(6)

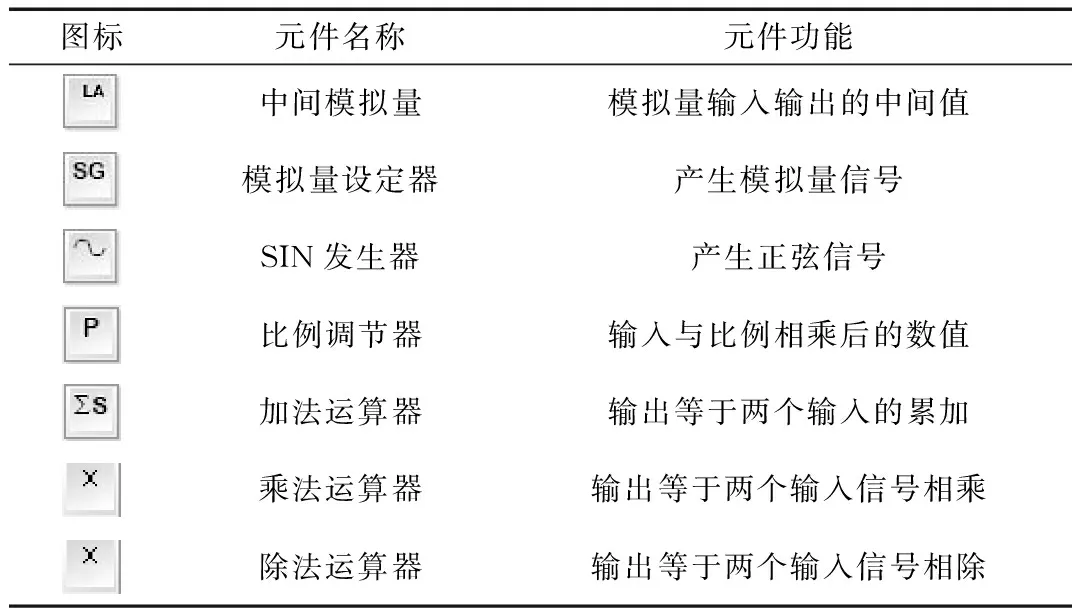

DRNC网络中权值的更新公式为:

(7)其中ηC是DRNC网络的学习率。因子yu(k)≡∂y(k)/∂u(k)代表被控设备的敏感度,一般很难通过直接计算获得,但若DRNI网络已得到较好的训练,可近似认为:

(8)

所以,通过轮流训练DRNI和DRNC网络,可以调节得到更有效的DRNC网络权值,这即是基于对角递归神经网络的控制系统的基本原理[4]。

4 神经网络智能控制系统组态

4.1 工业自动化通用技术平台(IAP)

工业自动化通用技术平台(Industry Automation Platform,IAP)是由福建中海创集团研发的一种基于图形化、模块化控制逻辑组态技术的分布式控制系统。IAP平台的仿真软件工具主要由系统结构组态软件IAPplant、模块化控制策略组态软件IAPlogic和动态仿真软件IAPsimu等部分构成。

IAPplant软件采用面向设备的多维立体方式构建现代化工厂的工艺设备和控制设备,将其他系统软件无缝地连接在一起,提供相互之间的系统信息交互通道,实现控制系统构架一体化的数据管理环境。IAPlogic软件摒弃了传统的梯形图编程模式,采用图形化的组态方式,实现了控制策略的组态分析、无扰动在线重构、实时监控、逻辑执行趋势监控、在线修改参数、提供了一个面向不同品牌控制器的跨平台控制策略组态开发和管理工具。IAPsimu软件可以在没有硬件的情况下,基于PC机模拟实际的控制站运行。IAPsimu软件接收源自IAPlogic软件的控制策略组态,经过运算后,产生相应的输出结果,反馈给IAPlogic软件,实现对控制策略的计算、调试与模拟运行。

4.2 系统控制结构组态

本文的神经网络智能控制系统是基于IAP平台研发的,首先在系统结构组态软件IAPplant中建立对角递归神经网络控制系统工程管理架构和IO体系,根据神经网络控制系统中各个变量定义IAPplant软件中IO点的具体信息,如IO点序的分布、IO类型、IO数量、标签名、注释等。图3所示是神经网络智能控制系统结构设计图。

图3 神经网络智能控制系统结构图

4.3 系统控制策略组态

根据神经网络智能控制系统的算法机理,在IAPlogic软件中对完整的系统进行控制策略组态。假设一个有代表性的非线性被控对象[5],该设备可用差分方程描述为:

(9)

参考模型的差分方程为:

yr(k+1)=0.6yr(k)+r(k)

(10)

参考输入r(k)=sin(2πk/25)+sin(2πk/10)+2。系统的控制目标是确定设备输入yr(k)使lim|y(k)-yr(k)|<ε,其中ε是一个非常小的常数。

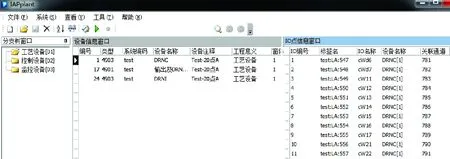

本文仅以参考模型与被控设备的组态设计为例,说明IAPlogic软件组态设计原理与过程。根据参考模型与被控设备的差分方程,在IAPlogic软件中采用基础元件和连接线实现控制逻辑组态,如图4所示。

图4 参考模型与被控设备控制策略组态

神经网络智能控制系统的控制策略组态设计完成后,进行控制策略的分析、链接、逻辑传送,确认无误后,即可开始仿真实验。表1列出了图4所需用到的IAP基础元件列表。

表1 控制策略组态元件

5 仿真实验结果

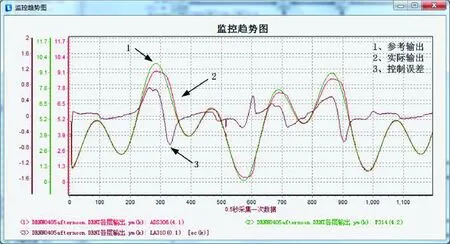

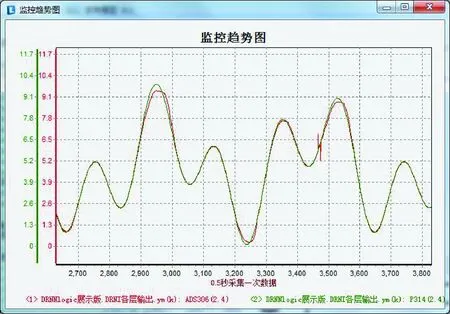

本实验中,设置学习率ηc=0.03,ηI=0.02,IAPsimu虚拟控制站的计算周期T1=100 ms,上位机中数据监控周期T=500 ms。仿真实验结果分别如图5~7所示。

图5 系统初始运行结果

图6 系统收敛后结果

图7 扰动实验结果

图5所示是神经网络智能控制系统开始运行(计算)10 min内的仿真结果。图中三条曲线分别表示参考输出yr(k)、设备的实际输出y(k)与控制误差ec(k)=yr(k)-y(k)。可以看出,在初始计算的10 min之内,设备实际输出y(k)在上升和下降阶段拟合参考输出yr(k)的情况较好,但在参考输出yr(k)的波峰及波谷处仍有较大误差,控制误差ec(k)最大值为0.7。

图6是控制系统收敛后的结果,从图中可看出,在参考输出yr(k)的波峰及波谷处误差明显减小,此时控制误差ec(k)的最大值已从初始运算时的0.7下降到0.3。

在神经网络智能控制系统稳定的情况下,加入赋值为1、持续时间为5 s的扰动信号,系统的调整曲线如图7所示。图中可以看出,虽然控制系统受到较大干扰,但系统有较好的自调节、自适应能力,能迅速恢复到稳定状态。

6 结论

本文采用图形化、常规控制的控制策略组态元件来构建神经网络智能控制系统,组态方法简单、便捷,成功地将对角递归神经网络的先进控制算法与常规控制算法的图形化组态集成在同一个计算环境中。系统运行时,元件计算过程可观测、可操控,还能够以动态趋势图形显示的形式将神经网络的学习特性展示出来,有效地降低了神经网络控制系统的复杂性,极大地缩短了控制系统开发和部署的时间。系统计算过程透明、可观测,系统中所有权值、变量数据可自动记录在计算机中,供技术人员分析对角递归神经网络系统控制品质使用,方便了智能控制算法在工业控制系统中的实施。

[1] KU C C, LEE K Y. Diagonal recurrent neural networks for dynamic systems control[J]. IEEE Transaction on Neural Networks,1995, 6(1):144-156.

[2] 戴晟. 基于DE算法的DRNN网络非线性系统辨识研究[D]. 成都:西南交通大学,2011.

[3] 姚庆文,何成平. 基于自适应PID的切带机控制系统设计[J]. 煤炭技术,2011,30(11):45-47.

[4] 陈大明. 基于对角递归神经网络永磁同步电机无传感器控制研究[D]. 沈阳:沈阳工业大学,2007.

[5] 陈冲,胡国文,刘星桥,等. 基于DRNN的三电机变频调速系统参数PID控制研究[J]. 盐城工学院学报(自然科学版),2010,23(3):39-43.

Research and development of neural network intelligent control system

Song Yilin1,Chen Xinchu1,2,Zheng Song1,2

(1. College of Electrical Engineering and Automation, Fuzhou University, Fuzhou 350116,China;2. Fujian Provincial Enterprise Key Laboratory of Industrial Control Information Security Technology, Fuzhou 350008,China)

This paper firstly analyzes the technical bottlenecks in the process of implementing the advanced control technology. Then a new modeling method of advanced control technology is provided. On the basis of IAP, a set of neural network intelligent control system is developed by using graphical control strategy configuration technology. This set of system has a control structure based on the reference model and can adaptively adjust the controller parameters with fast speed. Simulation experiment results show that the neural network intelligent control system has high control accuracy and good stability, which can be an effective tool to deal with complex industrial process, especially to solve the problems in the field of uncertainty and nonlinearity.

advanced control technology; neural network; control strategy configuration

福建省科技厅高校产学合作科技重大项目(2013H6009)

TP183

A

1674-7720(2016)01-0005-04

宋怡霖,陈新楚,郑松.神经网络智能控制系统的研发[J] .微型机与应用,2016,35(1):5-8.

2015-09-13)

宋怡霖(1989-),女,在读硕士研究生,主要研究方向:先进控制、智能控制。

陈新楚(1964-),男,副研究员,主要研究方向:工业控制系统、智能控制。

郑松(1962-),男,博士,研究员,高级工程师,主要研究方向:工业控制系统、先进控制算法、仿真与建模。