成品油罐区的工艺及配管概述

2016-04-11辛真陈士臣

*辛真 陈士臣

(海工英派尔工程有限公司 山东 266000)

成品油罐区的工艺及配管概述

*辛真 陈士臣

(海工英派尔工程有限公司 山东 266000)

以某地方大型炼厂储运配套工程施工图设计中的一《柴油罐区》为例,举例说明成品油罐区的设计流程及注意事项。以工艺计算作为设计基础,再进行设备管线的平面布置。

施工图设计;工艺配管;成品油罐区

今年我国提出的十大产业振兴规划中,石化产业调整振兴规划,明确提到了“要落实成品油储备”。在这种加大成品油储备的大形势下,以作者曾参与设计的某地方大型炼厂储运配套工程施工图设计中的《柴油罐区》为例,举例说明成品油罐区的设计流程及注意事项。

1.概述

(1)工艺条件

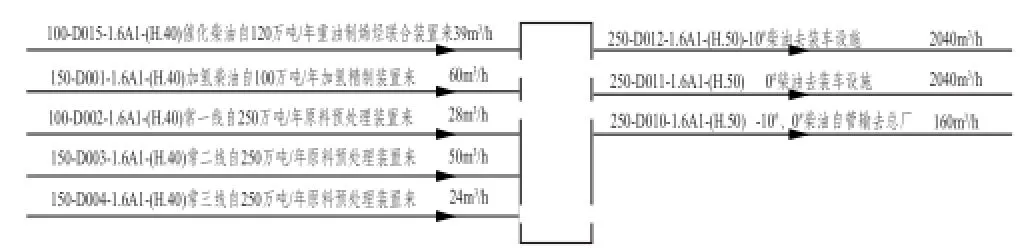

该柴油罐区的工艺条件如图1所示。

图1

由图1看,柴油来源主要为:120万吨/年重油制烯烃联合装置、100万吨/年加氢精制装置、250万吨/年原料预处理装置所生产产品。各装置来油在罐区储存、切水、调和等处理后,可管输至汽车装车设施外售。装车场共有17个柴油装车鹤位,鹤管管径为DN100。业主提供的项目基础资料,柴油年周转量为200万吨。

(2)工艺流程

本罐区单元为储存、调和并输送柴油的装置。

柴油自催化装置、加氢装置及原料与处理装置分别进入柴油罐内储存。

罐内储存的柴油通过装汽车泵,管输至汽车装车设施,经过管输泵,将成品柴油输送至总厂。柴油的倒罐及调和功能则经过倒罐调和泵进行功能实现。

为使储罐功能达到最大发挥,本单元采用“万能”流程形式,即每个储罐都具有上述功能。

2.基本参数确定

(1)罐容确定

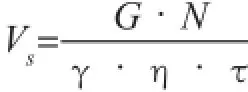

由储存天数法确定罐区容量,参照《油品储运手册》,其计算公式如下:

式中Vs—油品的设计容量,m3;

G—油品的年周转量,t;

N—油品的储存天数,d;

γ—油品储存天数下的密度,t/m3;

η—储罐的储存系数;

τ—油品的年操作天数,d。

按照成品柴油70%汽车运输,30%管道运输,年周转量为200万吨,储存天数以7天计,密度取0.86t/m3,储存系数取0.9,年操作天数为350天,得到容量约为5.2万方。

(2)管径及泵的选择

①管径确定

参照《石油化工装置工艺管道安装设计手册》,管道的设计应满足工艺对管道的要求,综合权衡建设投资和操作费用,确定管径时,取其最佳值。

当由设计手册推荐值或经验,可选定流速,此时可由以下公式求得初选管径:

式中d`i—管内径,mm;

qv—管内径操作条件下流体的体积流速,m3/h;

u—流体的流速,m/s。

管径初选后,根据管道的长度、阀门及管件的设置情况,计算管线压力损失。在一般压力下,液体可视为不可压缩流体。

计算压力损失Pw是比较复杂的一项内容,运用我们流体力学的知识,压力损失与流态有很大关系。

液体有两种流态:

层流 —液体质点互相不混掺的层状流动;

紊流—存在涡体质点互相混掺的流动;

流态的判别依靠雷诺数Re的计算结果来确定。

总压力损失为沿程压力损失与局部压力损失之和。此时可利用达西公式及雷诺数Re计算出总的压力损失。若计算结果超出允许压力损失,则应调整初选管径,重新计算,如此反复,反推出理想的管径尺寸。

该罐区单元中,装置及罐区的相对位置已确定,经过计算得到如图一中所示管径。

②机泵确定

机泵是整个罐区的心脏,重要性不容忽视,选择何种形式的泵需设计人员细心计算、认真选择。化工装置中大多选用离心泵,在某些情况下也选用旋涡泵和容积式泵。离心泵要求介质粘度(输送温度下)不宜大于20cst,否则泵效率降低许多。

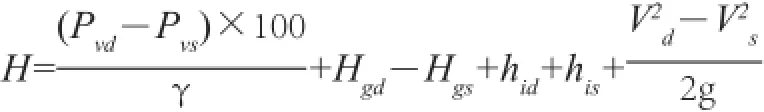

本单元中泵的流量由装车区鹤管的经济流速、倒罐时间及业主项目基础资料确定。扬程的确定还需用伯努利方程计算得出。公式如下:

式中:H—扬程;

Pvd、Pvs—泵出口侧、进口侧容器液面压力(绝),MPa;

Hgd—出口侧最高液面至泵中心线几何高度,m;

Hgs—进口侧最低液面至泵中心线几何高度,m;

hid、his—出口侧、进口侧管道系统的阻力,m;

Vd、Vs—出口侧、进口侧管内液体流速,m/s;

γ—输送温度下液体的相对密度。

扬程确定后便可计算出轴功率。依据《石油化工企业储运系统泵房设计规范》(SH/T3014-2003)提供的公式,计算电机功率,由《泵与原动机手册》选配原动机。

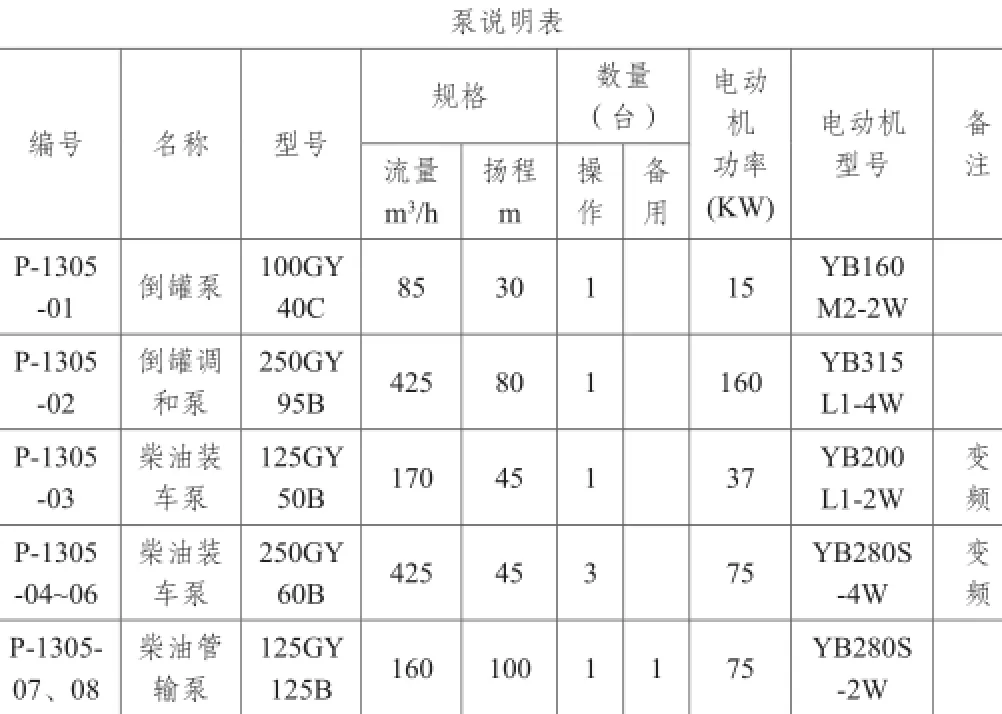

柴油罐区机泵输送介质为柴油,粘度为8cst,综合流量及项目基础资料,机泵都为离心泵。本单元中,泵的详情如下表。

泵说明表规格 数量 电动任号 名称 型号 (台) 机 电动机 备流量 扬程 操 备 功率 型号 注m3/hm作 用(KW) P-1305倒罐泵 100GY85 30 1 15 YB160 -01 40C M2-2W P-1305倒罐调250GY425 80 1 160 YB315 -02和泵95B L1-4W P-1305柴油装125GY170 45 1 37 YB200变-03车泵50B L1-2W频P-1305柴油装250GY425 45 3 75 YB280S变-04~06车泵60B -4W频P-1305-柴油管125GY160 100 1 1 75 YB280S 07、08输泵125B -2W

3.罐区平面布置

总体布置

由计算得,柴油罐区需新建6个1万方油罐,8台机泵的泵棚。

泵棚与罐区之间的间距及罐区内罐的布置依据《石油化工企业设计防火规范》(GB50160-2008)要求。罐组内相邻固定顶可燃液体地上储罐(大于1000m3)的防火间距不应小于0.6D。

故本单元储罐间距取19m(1万方储罐直径31m,高度为14.58m),又因“立式储罐至防火堤内堤脚线的距离不应小于罐壁高度的一半”,防火堤的范围可确定。由防火规范及配管要求,泵棚位于防火堤外侧,间距12m,轻松满足配管的需求。

4.管道材料设计规定

管道材料,应根据管道级别、设计温度、设计压力和介质特殊需求等设计条件,以及材料加工工艺性能、焊接性能和经济合理性等选用。通常,各国家、公司或设计院都根据国内外管道器材的品种、规格和经济比较以及市场供应情况等因素编制自己的管道等级表。

5.支架及管托

配管设计时,既要满足工艺过程的要求,还要考虑设备、机泵、管道及其组成件的受力情况,保证周期运转。支吊架的设置,对管线一次应力的大小有直接关系,对改善管系的震动也起着重要作用。

6.防腐保温

(1)管道防腐涂色

管道防腐涂色设计引用中国石油化工总公司(行业)标准《石油化工设备和管道涂料防腐蚀技术规范》(SH/ T3022-2011)及《石油化工企业设备管道钢结构表面色和标志规定》(SH/T3043-2014)。

(2)防腐

本单元工艺管道防腐地上管线防腐采用环氧底漆及聚氨酯面漆。

(3)管道保温

本柴油罐区单元中,炼厂装置中生产产品性质多样,故柴油管线及储罐都需保温。设备及管线的保温层厚度与介质性质、环境温度、管道器材材质、经济合理性相关。

7.设计注意事项

(1)油品调和

在此次柴油罐区的设计中,为了使柴油能达到外售的合格标准,还需进行罐式调和。

罐式调和可分为循环调和、喷嘴调和及搅拌调和。本设计,综合考虑油品性质、节能等因素,采用循环调和与喷嘴调和相结合的方式,即利用倒罐调和泵,使油品在泵与罐之间循环调和,同时经由倒罐调和泵加压后的柴油进入单独设置的调和喷嘴用罐进口接合管,在罐内喷射造成涡流扩散。如此双重调和,使得柴油能够均匀混合。

此间应注意,调和喷嘴的开启都需一定压力,因此在选择倒罐调和泵时,所需扬程还要克服喷嘴的开启压力。

(2)柔性设计

在配管设计中,还需注意做到改变管线走向、改变设备布置及应用弹簧支吊架放松约束,以增加管道的自然补偿能力。

(3)规范更新

每一次更新规范,都有着对社会生产的积极意义,故我们应早一步掌握好新规范,使新内容早日体现在社会生产中。

辛真(1980~),女,海工英派尔工程有限公司,研究方向:油气储运工程设计。

(责任编辑王恒)

Introduction of the Process and Piping in Refined Oil Product Tank Field

Xin Zhen, Chen Shichen

(Oceaneering Yingpaier Engineering co., LTD, Shandong, 266000)

Taking the Diesel Oil Tank Field of the working drawings design of one large scale of refinery plant Storage and transportation su pporting engineering as one example to illustrate the design course and notes of the refined oil product tank field. Take the process calculation as the design basis and then take the layout design of equipment pipeline.

working drawings design;process piping;refined oil product tank field

T

A